- •1.Основы проектирования деталей мехатронных модулей и роботов. Классификация механизмов, узлов и деталей.

- •Классификация деталей машин

- •Состав мехатронного модуля движения

- •***Классификация мехатронных модулей***

- •Стадии разработки проекта

- •Разработка технических требований

- •1.Разработка вариантов эскизной компоновки

- •2.Чертежи эскизной компоновки

- •3.Чертеж окончательной компоновки

- •2. Требования к деталям.

- •Уменьшение числа элементов всей системы.

- •Повышение коэффициентов запаса.

- •Эксплуатация (соответствие условий эксплуатации, заложенным при проектировании).

- •3.Критерии работоспособности и влияющие на них факторы.

- •3.Преобразователи движения.

- •Классификация передач

- •Кинематические и энергетические соотношения преобразователей движения

- •Классификация зубчатых передач

- •Условные изображения элементов зубчатого колеса Материалы, термическая, химико-термическая обработки и другие виды упрочнений.

- •Причины и виды выхода из строя зубчатых передач, критерии их работоспособности

- •Силы в зацеплении

- •Распределение нагрузки

- •Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •6.Червячная передача

- •Классификация червячных передач

- •Геометрические параметры

- •Расчет на изгиб зубьев червячного колеса

- •Расчет червячной передачи на контактную прочность

- •Расчет на прочность червячных передач

- •Расчет на сопротивление изнашиванию и заедание зубьев передачи

- •Материалы. Критерии работоспособности и расчета червячных передач

- •8.Люфтовыбирающие механизмы и тормозные устройства

- •Механические тормозные устройства

- •Электромагнитные тормозные устройства

- •9.Типовые детали и узлы мехатронных модулей и роботов. Валы и оси.

- •Элементы вала

- •Материалы

- •Расчетная схема и расчетные нагрузки

- •Расчет осей на статическую прочность

- •Расчет валов на статическую прочность

- •Расчет на жесткость

- •10. Муфты, конструкции и расчет.

- •Амортизирующая способность муфт

- •12. Направляющие, корпусные детали и уплотнительные устройства.

- •Конструкция корпусов из заготовок, получаемых литьем, давлением варкой

Механические тормозные устройства

В механических тормозных устройствах силу сопротивления создают деформацией рабочих элементов (упругие тормозные устройства) или трением (фрикционные тормозные устройства).

В качестве упругих элементов наиболее часто применяют цилиндрические пружины сжатия, реже — растяжения. Распространение получили резиновые и резино-металлические, а также пенополиуритановые упругие элементы.

Основными рабочими элементами фрикционных тормозных устройств являются вращательные или поступательные пары трения. Простейшее тормозное устройство образуют одна или несколько цилиндрических пружин, установленные либо непосредственно между функциональным звеном и упорами параллельно оси его движения, либо оформленные в виде отдельного конструктивного узла.

К достоинствам пружинных устройств следует отнести:

- возможность больших деформаций;

- сохранение характеристик под воздействием продолжительной статической нагрузки;

- нечувствительность к значительным перепадам температур.

В то же время они обладают такими недостатками, как:

- малое демпфирование;

- трудности регулирования (настройки) их силовой характеристики, начальное поджатие пружины приводит к возникновению скачка нагрузки на тормозимые массы.

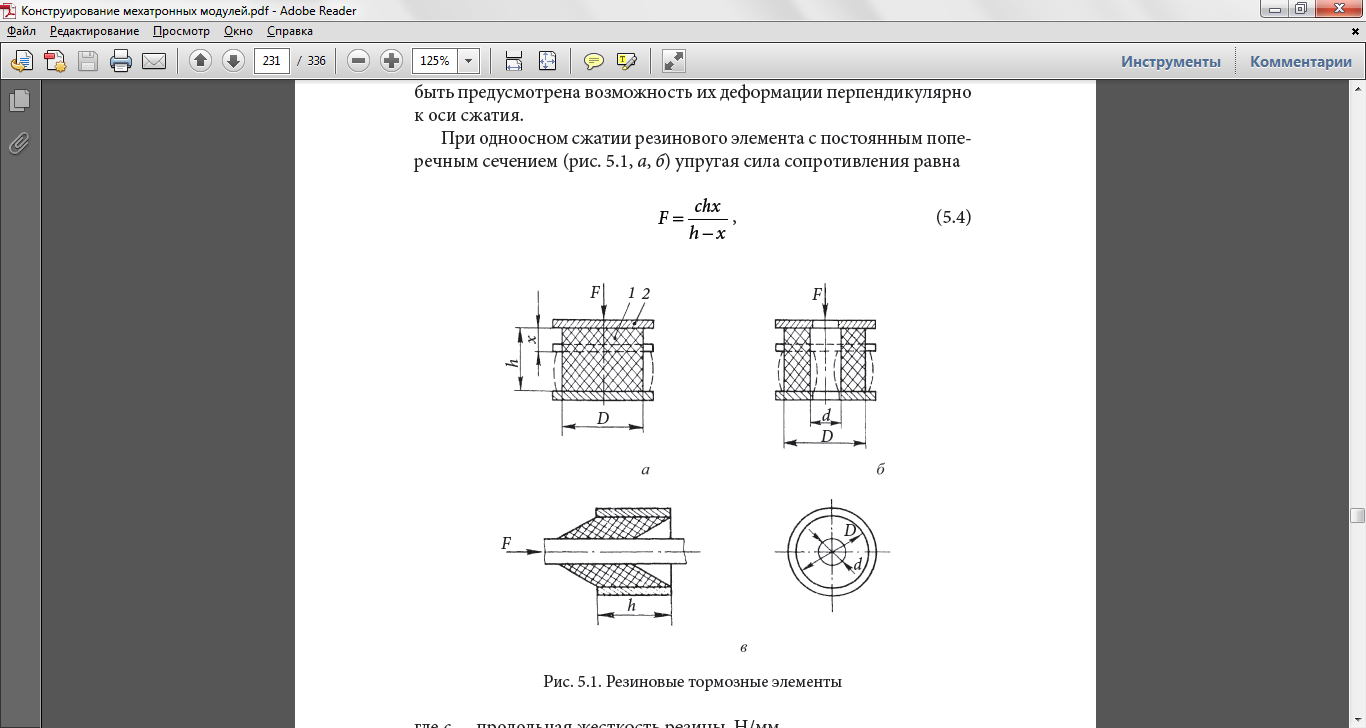

Резиновые тормозные устройства обычно содержат несколько последовательно установленных элементов (рис. 5.1, а), состоящих из резиновых втулок 1 и металлических шайб 2. В зависимости от конструкции тормозных устройств резиновые втулки могут работать на сжатие (рис. 5.1, а, б) или сдвиг (рис. 5.1, в).

Втулки, работающие на сжатие, обладают небольшой податливостью, но значительной нагрузочной способностью, втулки сдвига — наоборот, большой податливостью и сравнительно небольшой нагрузочной способностью. Резина легко меняет форму при незначительном изменении усилия.

Резино-металлические тормозные устройства обладают:

- высокой надежностью;

- простотой конструкции и технологичностью изготовления;

- удобством обслуживания;

- большой энергоемкостью.

К недостаткам следует отнести

- чувствительность к изменению температуры и влажности;

- «индивидуальность» технических характеристик (два элемента одинаковых размеров имеют различную жесткость).

Главной особенностью фрикционных устройств является то, что они преобразуют значительную часть кинетической энергии в тепловую, которая рассеивается в окружающее пространство.

Фрикционные устройства с упругими элементами накапливают небольшое количество потенциальной энергии, обусловливающей силу отдачи, а фрикционные устройства без упругих элементов полностью поглощают подведенную кинетическую энергию.

Конструкции фрикционных тормозных устройств весьма разнообразны. Они могут быть как автономными, так и встроенными в двигатель, управляемыми и неуправляемыми, нормально замкнутыми и разомкнутыми, одно- и двустороннего действия.

В фрикционных тормозных устройствах нестабильность силы трения и изменение условий приводят к отклонению реального закона торможения от заданного, на который рассчитывалось тормозное устройство. Расхождение может оказаться значительным, если условия и режим работы меняются непрерывно. Поэтому устройства этого типа целесообразно использовать в ММ с достаточно стабильными режимами работы.

Для создания тормозных устройств с программируемыми точками останова и регулирования скорости движения выходного используют встроенные в двигатель фрикционные механизмы. Они могут быть встроены в поршень или цилиндр и взаимодействовать с цилиндром, штоком или другими движущимися вместе с ними деталями. Для осуществления программного останова выходного звена позиционера применяют управляемые фрикционные устройства, снабженные собственным приводом, который по команде системы управления замыкает или размыкает тормоз.