- •1.Основы проектирования деталей мехатронных модулей и роботов. Классификация механизмов, узлов и деталей.

- •Классификация деталей машин

- •Состав мехатронного модуля движения

- •***Классификация мехатронных модулей***

- •Стадии разработки проекта

- •Разработка технических требований

- •1.Разработка вариантов эскизной компоновки

- •2.Чертежи эскизной компоновки

- •3.Чертеж окончательной компоновки

- •2. Требования к деталям.

- •Уменьшение числа элементов всей системы.

- •Повышение коэффициентов запаса.

- •Эксплуатация (соответствие условий эксплуатации, заложенным при проектировании).

- •3.Критерии работоспособности и влияющие на них факторы.

- •3.Преобразователи движения.

- •Классификация передач

- •Кинематические и энергетические соотношения преобразователей движения

- •Классификация зубчатых передач

- •Условные изображения элементов зубчатого колеса Материалы, термическая, химико-термическая обработки и другие виды упрочнений.

- •Причины и виды выхода из строя зубчатых передач, критерии их работоспособности

- •Силы в зацеплении

- •Распределение нагрузки

- •Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •6.Червячная передача

- •Классификация червячных передач

- •Геометрические параметры

- •Расчет на изгиб зубьев червячного колеса

- •Расчет червячной передачи на контактную прочность

- •Расчет на прочность червячных передач

- •Расчет на сопротивление изнашиванию и заедание зубьев передачи

- •Материалы. Критерии работоспособности и расчета червячных передач

- •8.Люфтовыбирающие механизмы и тормозные устройства

- •Механические тормозные устройства

- •Электромагнитные тормозные устройства

- •9.Типовые детали и узлы мехатронных модулей и роботов. Валы и оси.

- •Элементы вала

- •Материалы

- •Расчетная схема и расчетные нагрузки

- •Расчет осей на статическую прочность

- •Расчет валов на статическую прочность

- •Расчет на жесткость

- •10. Муфты, конструкции и расчет.

- •Амортизирующая способность муфт

- •12. Направляющие, корпусные детали и уплотнительные устройства.

- •Конструкция корпусов из заготовок, получаемых литьем, давлением варкой

Геометрические параметры

Передаточное число (u) червячной передачи определяют исходя из условия, что за один оборот червяка червячное колесо поворачивается на число зубьев, равное числу заходов червяка:

где: n1 – частота вращения червяка (об/мин),

n2 – частота вращения колеса (об/мин),

Z1 – число заходов червяка,

Z2 – число зубьев червячного колеса.

ГОСТ определяет значения осевых модулей (мм):

Допускается m = 1,5; 3; 6; 12.

ГОСТ устанавливает

определенные величины межосевых

расстояний αw= 50; 63, 80, 100

500 мм.

500 мм.

Делительный диаметр червяка равен:

где: q – коэффициент диаметра червяка

Меньшие значения "q" рекомендуются для быстроходных передач во избежание больших окружных скоростей. Большие значения "q" применяются в передачах с большими передаточными числами, для обеспечения достаточной жесткости.

Число заходов червяка выбирается в зависимости от передаточного числа. Обычно Z1 = 1; Z1 = 2; Z1 = 4. Более 4-х заходов изготовить червяк сложно.

Остальные геометрические параметры:

Угол подъема витков червяка

Высота головки hα1 и ножки hf1 витков

где: hα1 – коэффициент высоты головки,

hf1 – коэффициент высоты ножки.

Диаметр вершин (dα1) и диаметр впадин (dg1):

КПД в червячном зацеплении определяются по зависимостям, полученным для винтов:

где: γ – угол подъема витков червяка,

φ

– угол трения

(f

– коэффициент

трения).

(f

– коэффициент

трения).

КПД червячных передач ниже, чем других механических передач. Среднее значение η с учетом потерь в опорах:

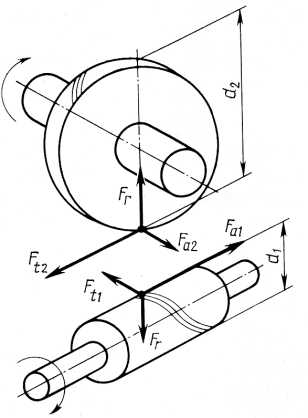

Силы, действующие в червячном зацеплении.

Возникающую при работе червячной передачи силу нормального давления между зубьями колеса и витками резьбы червяка считают приложенной в полюсе зацепления. Разложив это нормальное (полное) усилие по трем взаимно перпендикулярным направлениям, можно найти осевое, окружное и радиальное усилия, действующие в червячном зацеплении

Окружное усилие на червячном колесе равно осевому усилию на червяке:

P2 = 2M2/d2,

где: M2 – крутящий момент на червячном колесе,

d2 – диаметр начальной окружности червячного колеса.

Окружное усилие на червяке равно осевому усилию на червячном колесе:

P1 = 2M1/d1 = P2tg(γ + φ),

Рис. 20.5. Силы, действующие в червячном зацеплении

где: М1 – крутящий момент на червяке.

d2 – диаметр начальной окружности червяка,

γ – угол подъема винтовой линии на червяке,

φ – угол трения.

Радиальное (распорное) усилие, раздвигающее червяк и колесо:

R = P2tgα.

Расчет на изгиб зубьев червячного колеса

Червячные передачи рассчитываются на прочность по напряжениям изгиба и по контактным напряжениям. Как правило, расчет на изгиб применяется в качестве проверочного.

В связи с тем, что условия зацепления и несущая способность передач с цилиндрическими червяками очень близки, расчеты выполненные для архимедова червяка справедливы и для других типов.

Ширина (b) колеса по дуге окружности равна:

;

2 100.

;

2 100.

Длина контактных линий (по аналогии с косозубыми):

,

,

где εL = (1,8 … 2,2), торцовый коэффициент перекрытия.

Длина контактных линий в среднем равна:

.

.

Тангенциальная qt и нормальная qn нагрузки на единицу длины контактных линий:

;

;

,

,

где:

– окружное усилие на колесе.

– окружное усилие на колесе.

К – коэффициент нагрузки K = KβKV. Принято αn ≈ α.

Расчет на изгиб ведут по колесу, т.к. витки червяка значительно прочнее. Расчет производится в форме проверочного по номинальным напряжениям:

,

,

если принять:

,

(m-осевой

модуль).

,

(m-осевой

модуль).

Заменить qt его значением через P2 и d1 = qm, то после преобразования получим:

,

,

где: mn и m – нормальный и осевой модуль червяка (см)

YH – коэффициент прочности зубьев для червячных колес (YH = 1,24 -1,98).

YH выбирается по эквивалентному числу зубьев

,

,

[σ]u – допускаемое номинальное напряжение изгиба МПа.