- •1.Основы проектирования деталей мехатронных модулей и роботов. Классификация механизмов, узлов и деталей.

- •Классификация деталей машин

- •Состав мехатронного модуля движения

- •***Классификация мехатронных модулей***

- •Стадии разработки проекта

- •Разработка технических требований

- •1.Разработка вариантов эскизной компоновки

- •2.Чертежи эскизной компоновки

- •3.Чертеж окончательной компоновки

- •2. Требования к деталям.

- •Уменьшение числа элементов всей системы.

- •Повышение коэффициентов запаса.

- •Эксплуатация (соответствие условий эксплуатации, заложенным при проектировании).

- •3.Критерии работоспособности и влияющие на них факторы.

- •3.Преобразователи движения.

- •Классификация передач

- •Кинематические и энергетические соотношения преобразователей движения

- •Классификация зубчатых передач

- •Условные изображения элементов зубчатого колеса Материалы, термическая, химико-термическая обработки и другие виды упрочнений.

- •Причины и виды выхода из строя зубчатых передач, критерии их работоспособности

- •Силы в зацеплении

- •Распределение нагрузки

- •Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •6.Червячная передача

- •Классификация червячных передач

- •Геометрические параметры

- •Расчет на изгиб зубьев червячного колеса

- •Расчет червячной передачи на контактную прочность

- •Расчет на прочность червячных передач

- •Расчет на сопротивление изнашиванию и заедание зубьев передачи

- •Материалы. Критерии работоспособности и расчета червячных передач

- •8.Люфтовыбирающие механизмы и тормозные устройства

- •Механические тормозные устройства

- •Электромагнитные тормозные устройства

- •9.Типовые детали и узлы мехатронных модулей и роботов. Валы и оси.

- •Элементы вала

- •Материалы

- •Расчетная схема и расчетные нагрузки

- •Расчет осей на статическую прочность

- •Расчет валов на статическую прочность

- •Расчет на жесткость

- •10. Муфты, конструкции и расчет.

- •Амортизирующая способность муфт

- •12. Направляющие, корпусные детали и уплотнительные устройства.

- •Конструкция корпусов из заготовок, получаемых литьем, давлением варкой

Причины и виды выхода из строя зубчатых передач, критерии их работоспособности

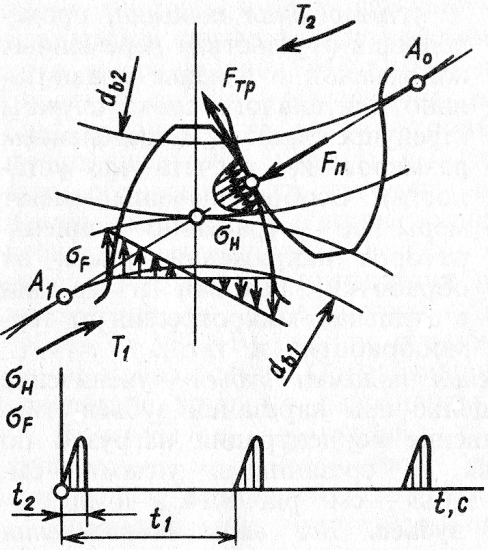

На работоспособность решающее влияние оказывает напряжение изгиба σu, возникающее в поперечных сечениях зубьев и контактные напряжения σн, возникающие в поверхностных слоях зубьев. Напряжение изгиба σu является причиной поломок зубьев, а контактные напряжения σн, вызывают усталостное выкрашивание поверхностных слоев зубьев.

Рис. 15.3. Изгибающие и контактные напряжения

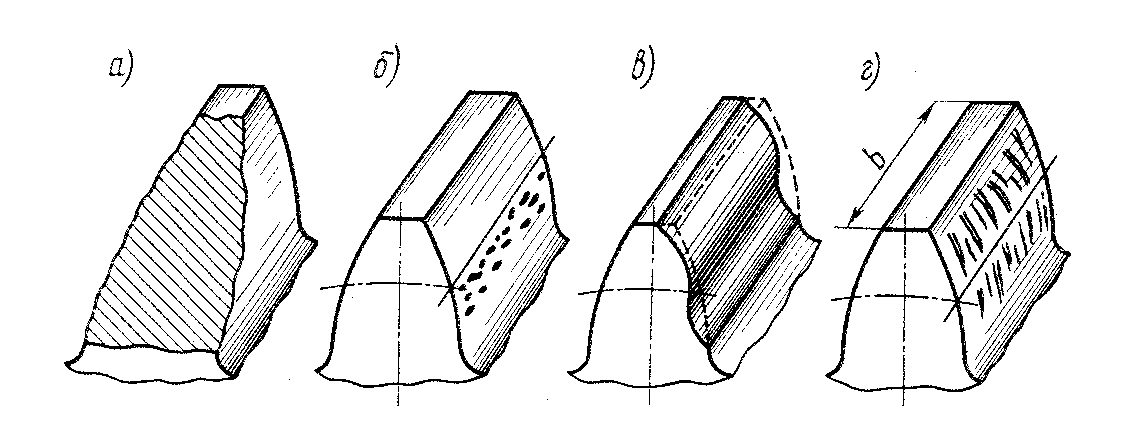

Рис. 15.4. Виды износа зубьев: а) излом зуба по косому сечению; б) усталостное выкрашивание; в) уменьшение ширины зуба; г) заедание

Уменьшение ширины зуба (рис. 15.2, в) – наиболее характерная причина выхода из строя открытых передач или закрытых передач с плохими уплотнителями, работающих в абразивной среде.

Заедание зубьев (рис. 15.2, г) характеризуется в местном молекулярном сцеплении материала поверхностей контакта при отсутствии между ними смазочной плёнки.

Поломка и выкрашивание являются основными видами разрушений. А контактная прочность и прочность на изгиб зубьев в свою очередь являются главными критериями работоспособности зубчатой передачи.

4.2. -Цилиндрическая зубчатая передача с прямыми и косыми зубьями. Силы в зацеплениях. Распределение нагрузки в зубчатых зацеплениях. Концентрация нагрузки. Динамическая составляющая нагрузки. Учет переменности режима работы и срока службы. Расчетная нагрузка. Расчет на контактную прочность активных поверхностей зубьев цилиндрических передач. Расчет зубьев цилиндрических передач на прочность при изгибе

Прямозубые колёса — самый распространённый вид зубчатых колёс. Имеют наименьшую стоимость, но, в то же время, предельный крутящий момент таких колес ниже, чем косозубых и шевронных.

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали.

Достоинства:

Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

Площадь контакта увеличена по сравнению с прямозубой передачей, таким образом, предельный крутящий момент, передаваемый зубчатой парой, тоже больше.

Недостатки:

При работе косозубого колеса возникает механическая сила, направленная вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников;

Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок.

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

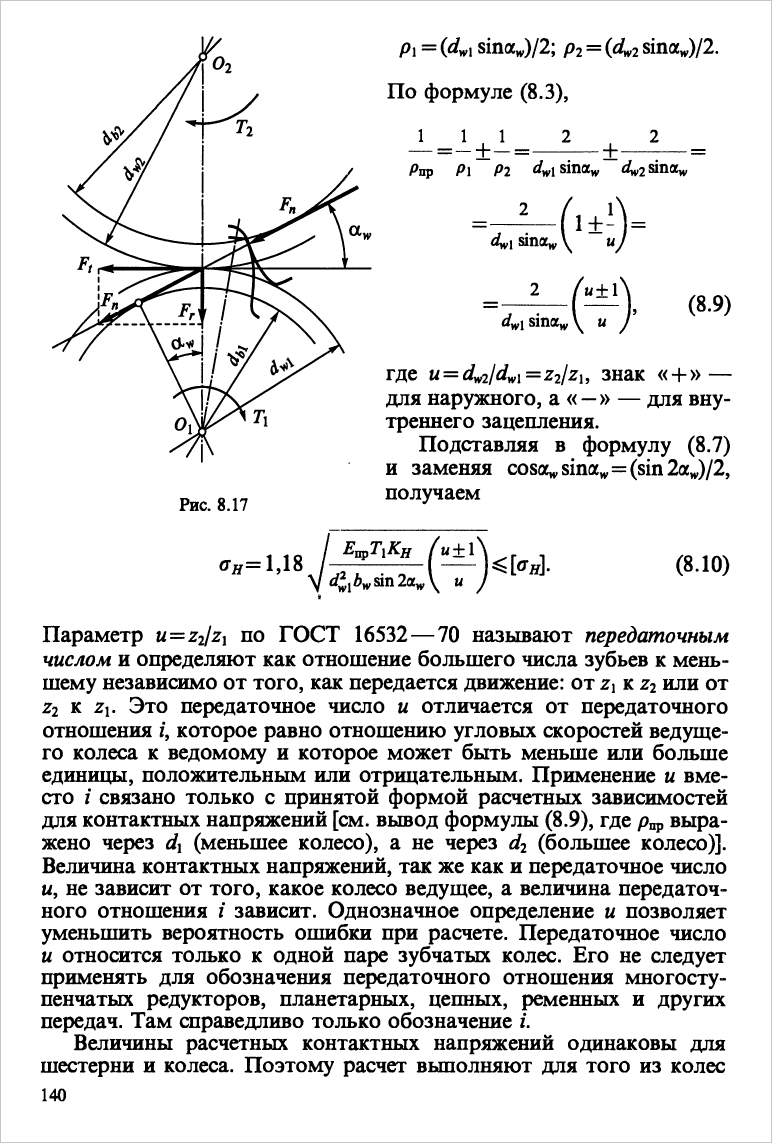

Силы в зацеплении

Распределение нагрузки

Концентрация

нагрузки и динамические

нагрузки различно влияют

на прочность по контактным и изгибным

напряжениям. Соответственно

различают KH,

KHβ,

Kh

v

при

расчетах

по контактным напряжениям

и КF,

КFβ ,

КF

v—по

напряжениям изгиба.

,

КF

v—по

напряжениям изгиба.

Коэффициент концентрации нагрузки KH. Концентрация или неравномерность распределения нагрузки по длине зуба связана с деформацией валов, корпусов, опор и самих зубчатых колес, а также с погрешностями изготовления монтажа передачи.

Коэффициент динамической нагрузки KV. Данный коэффициент учитывает погрешности в изготовлении зубьев колёс по шагу и профилю, которые явно непропорционально проявляются с увеличением частоты вращения колёс (окружной скорости).

Коэффициент

распределения нагрузки между зубьями

определяется в зависимости от степени

точности (

определяется в зависимости от степени

точности ( )

изготовления зубчатых колес по нормам

плавности. Он учитывает влияние ошибок

окружного шага и направления зубьев

на величину

)

изготовления зубчатых колес по нормам

плавности. Он учитывает влияние ошибок

окружного шага и направления зубьев

на величину

в ненагруженной передаче.

в ненагруженной передаче.

- для прямозубых

передач;

- для прямозубых

передач;

- для косозубых

передач.

- для косозубых

передач.