- •1.Основы проектирования деталей мехатронных модулей и роботов. Классификация механизмов, узлов и деталей.

- •Классификация деталей машин

- •Состав мехатронного модуля движения

- •***Классификация мехатронных модулей***

- •Стадии разработки проекта

- •Разработка технических требований

- •1.Разработка вариантов эскизной компоновки

- •2.Чертежи эскизной компоновки

- •3.Чертеж окончательной компоновки

- •2. Требования к деталям.

- •Уменьшение числа элементов всей системы.

- •Повышение коэффициентов запаса.

- •Эксплуатация (соответствие условий эксплуатации, заложенным при проектировании).

- •3.Критерии работоспособности и влияющие на них факторы.

- •3.Преобразователи движения.

- •Классификация передач

- •Кинематические и энергетические соотношения преобразователей движения

- •Классификация зубчатых передач

- •Условные изображения элементов зубчатого колеса Материалы, термическая, химико-термическая обработки и другие виды упрочнений.

- •Причины и виды выхода из строя зубчатых передач, критерии их работоспособности

- •Силы в зацеплении

- •Распределение нагрузки

- •Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •6.Червячная передача

- •Классификация червячных передач

- •Геометрические параметры

- •Расчет на изгиб зубьев червячного колеса

- •Расчет червячной передачи на контактную прочность

- •Расчет на прочность червячных передач

- •Расчет на сопротивление изнашиванию и заедание зубьев передачи

- •Материалы. Критерии работоспособности и расчета червячных передач

- •8.Люфтовыбирающие механизмы и тормозные устройства

- •Механические тормозные устройства

- •Электромагнитные тормозные устройства

- •9.Типовые детали и узлы мехатронных модулей и роботов. Валы и оси.

- •Элементы вала

- •Материалы

- •Расчетная схема и расчетные нагрузки

- •Расчет осей на статическую прочность

- •Расчет валов на статическую прочность

- •Расчет на жесткость

- •10. Муфты, конструкции и расчет.

- •Амортизирующая способность муфт

- •12. Направляющие, корпусные детали и уплотнительные устройства.

- •Конструкция корпусов из заготовок, получаемых литьем, давлением варкой

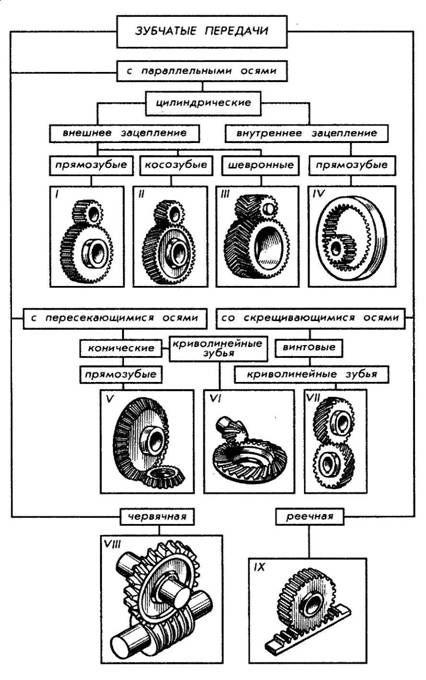

Классификация зубчатых передач

Зубчатые передачи, используемые в виде агрегатов, могут быть трех видов:

1) открытые, не имеющие кожуха для смазки, обычно тихоходные;

2) полуоткрытые, имеющие кожух для масляной ванны;

3) закрытые, у которых зубчатые колеса работают в закрытых корпусах, выполняющих силовые функции.

Зубчатые передачи классифицируются по ряду отличительных признаков:

а) по расположению осей валов – с параллельными, пересекающимися и перекрещивающимися осями валов;

б) по форме – цилиндрические, конические, эллиптические (в курсе ДМ изучаются только цилиндрические и конические, остальные – в специальных курсах);

в) по форме и расположению зубьев – с прямыми, косыми, шевронными и криволинейными зубьями.

В зависимости от сочетания рассмотренных признаков, зубчатые передачи могут быть:

Цилиндрическая – прямозубая или косозубая, шевронная;

Коническая – прямозубая, косозубая и с круговыми зубьями;

Винтовая – состоящая из 2-х цилиндрических косозубых колес с перекрещивающимися осями валов;

Гипоидная – коническая винтовая.

В зависимости от расположения зубчатых колес, различают зубчатые передачи с внешним и внутренним зацеплением.

Разновидностью зубчатой передачи является реечная передача, которая служит для преобразования вращательного движения в возвратно-поступательное и наоборот.

Условные изображения элементов зубчатого колеса Материалы, термическая, химико-термическая обработки и другие виды упрочнений.

Материал зубчатых колес должен обладать определенными технологическими и физическими свойствами. Например, он должен хорошо обрабатываться в холодном и горячем состоянии, иметь хорошую склонность к термообработке, обеспечить достаточную прочность при изгибе, высокую прочность поверхностного слоя зубьев и высокое сопротивление истиранию.

- При твердости

НВ350

зубья нарезают после термообработки

(улучшение, нормализация)

НВ350

зубья нарезают после термообработки

(улучшение, нормализация)

- твердость

НВ350, то производят сплошную или

поверхностную закалку, а зубья нарезают

до термообработки.

НВ350, то производят сплошную или

поверхностную закалку, а зубья нарезают

до термообработки.

Сплошная закалка дает коробление и понижение вязкости сердцевины. Твердость сердцевины для углеродистых сталей не должна превышать НRC 45, а для легированных HRC 50, иначе ударная вязкость резко падает.

Поверхностная закалка (ТВЧ) исключает эти недостатки. Способ выгоден особенно при больших размерах колес, т.к. позволяет использовать углеродистые стали, вместо легированных. Достигаемая твердость HRC 51-57.

Цементация (ст.15, 20, 15Х, 20Х) обеспечивает высокую поверхностную твердость при вязкой сердцевине.

- При действии на передачу перегрузок или ударов рекомендуются стали 12ХНЗА, 15ХФ (хромованадиевая) и 18ХГТ (хромомарганцетитановая) и др. После термообработки зубья шлифуются.

- В тихоходных, малонагруженных открытых передачах - зубчатые колеса из серого чугуна СЧ12-48; СЧ32-52; СЧ35-56 и ковкого чугуна по ГОСТ1215-59. Контактная прочность высокая, а способность чугунных зубьев сопротивляться удара или изгибу ниже, чем у стальных.

- При необходимости бесшумной работы - зубчатые колеса из пластмасс.

- Наиболее широко применяются текстолит, древеснослоистые пластики, нейлон, капрон. Обычно шестерня изготавливается из пластмассы, а колесо из стали или чугуна (НВ ≥ 250). Изношенная прочность их ниже, чем стальных.

В зависимости от размеров и конструкции зубчатых колес, назначения и типа производства, они могут штамповаться, отливаться, выполнять сварными или изготавливать из проката (вал-шестерня).