- •Оглавление

- •Введение

- •1. Кинематический расчёт привода и выбор электродвигателя

- •Результаты кинематического расчета

- •2. Расчёт клиноременной передачи

- •3. Расчет червячной передачи

- •Уточняем скорость скольжения, Vск м/с:

- •4. Предварительный расчёт валов, конструктирование червяка и червячного колеса

- •Конструирование червяка

- •Построение вала для червячного колеса

- •5. Конструирование корпуса редуктора

- •6 Эскизная компоновка

- •7. Проверочный расчет валов

- •7.2. Проверочный расчет выходного вала.

- •Определяем силы действующие в муфте:

- •Определяем окружную силу действующую в муфте:

- •9. Расчет подшипников

- •10. Проверка прочности шпоночного соединения

- •10.2. Рассчитаем шпоночные соединения под ремень.

- •11. Тепловой расчет передачи

- •12. Выбор смазки редуктора и уплотнительных устройств.

- •12.1. Выбор системы и вида смазки.

- •13 Выбор допусков и посадок основных деталей привода

- •Заключение

- •Список литературы

5. Конструирование корпуса редуктора

Детали корпуса являются основными несущими частями, на которых монтируются остальные (подвижные и неподвижные) части механизмов. Они должны быть прочными, жесткими, герметичными и удобными для сборки и технического обслуживания. Расчет производим согласно табл.24, [2]:

Толщина стенок сварного корпуса редуктора назначается минимально возможной по критерию работоспособности, и вычисляется по формуле:

![]() (5.1)

(5.1)

Толщина верхнего фланца основания:

![]() (5.2)

(5.2)

Толщина нижнего фланца основания:

![]() (5.3)

(5.3)

Толщина ребер основания:

![]() (5.4)

(5.4)

Определяем диаметры болтов:

фундаментных:

![]() (5.5)

(5.5)

у подшипников:

![]() (5.6)

(5.6)

Для подъема корпуса редуктора предусмотрены проушины.

Маркировка болтов: М12,по ГОСТ 7796-70;

Для червяка (выходного вала) – подшипники роликовые конические 7212А с: d=60 мм, D=110 мм, Т=23,75 мм;

Для червячного колеса (входного вала) – подшипники роликовые конические 7217А с: d=85 мм, D=130 м, T=30,5 мм.

6 Эскизная компоновка

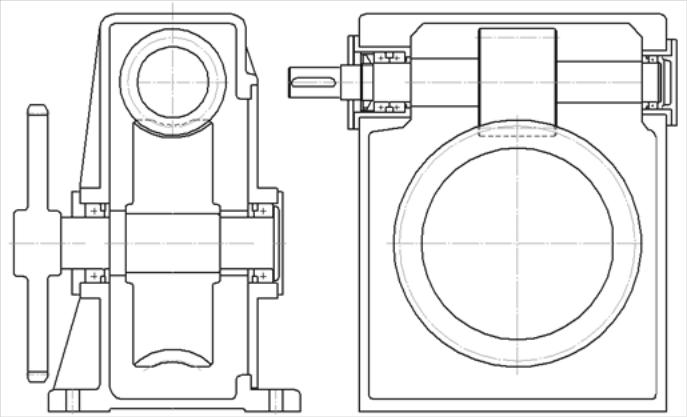

Компоновка редуктора начинается с предварительного расчета валов редуктора и зубчатого зацепления, построенных в тонких линиях. Далее исходя из диаметра валов предварительно выбираются подшипники редуктора. После этого контурно прорисовываются стенки корпуса с учетом зазоров между стенкой и зацеплением (рисунок 6.1).

Рисунок 6.1 – Эскизная компоновка редуктора

Следующим этапом компоновки является прорисовка крышек крепления подшипников, смотровых крышек, маслоуказателя и более мелких элементов корпуса и деталей, шпонок, манжет и др.

7. Проверочный расчет валов

Для валов основным видом разрушения является усталостное, статическое разрушение наблюдается значительно реже. Оно происходит под действием случайных кратковременных перегрузок. Поэтому для валов расчет на сопротивление усталости является основным, а расчет на статическую прочность выполняется как проверочный.

Исходные данные:

Выбор расчетной схемы и определение опорных реакций

II I Ft

110 137 137

110 137 137

F a

Fr

Fa

=

12150 Fr

=

4422,2

=

12150 Fr

=

4422,2

RYA = 3559,3 RYB = 862,9

113,7

469

FP = 3038,4 Ft = 5987,6

RXA = 7252 RXB = 1774

250,1

306,5

560,3

369,4

250,1

300∙103

Рисунок 7.1 Эпюра изгибающих моментов

Строим

эпюру изгибающих моментов в вертикальной

плоскости.

Строим

эпюру изгибающих моментов в вертикальной

плоскости.

Определим момент, создаваемый червячным колесом:

M1=Fa1∙r1=12150∙0,0304=369,4 Н∙м (7.1)

Определим крутящий момент относительно точки В:

![]() (7.2)

(7.2)

Определим силу действующую в точке В:

![]() (7.3)

(7.3)

Строим эпюру изгибающих моментов в горизонтальной плоскости.

Определим реакции опор:

![]() (7.4)

(7.4)

![]() (7.5)

(7.5)

Сечение I

Материал вала:

Бронза,

![]() МПа

МПа

Мпа

(7.6)

Мпа

(7.6)

![]() (7.7)

(7.7)

Пределы выносливости материала:

-1=![]() МПа;

(7.8)

МПа;

(7.8)

-1

=

![]() Мпа

Мпа

Условие прочности (с.62, [1]):

(7.9)

(7.9)

где

![]() и

и

![]() -

коэффициенты запаса прочности при учете

изгиба и кручения

-

коэффициенты запаса прочности при учете

изгиба и кручения

(7.10)

(7.10)

где kδ и εδ – эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл.28, [2])

(7.11)

(7.11)

(7.12)

(7.12)

Условие прочности выполняется.

Расчет червяка на жесткость.

Критерием жесткости является значение прогиба в среднем сечении червяка, которое не должно превышать допустимого f ≤ [f]; обычно принимают [f] = (0,005 ÷ 0,01)·m = (0,04 ÷ 0,08). Определим f:

(7.13)

(7.13)

где L – расстояние между опорами, мм;

Ft1 – окружная сила, Н;

Fr1 – радиальная сила, Н;

Е = 2,1 · 105 МПа – модуль упругости для стали;

Iпр - приведенный момент инерции:

(7.14)

(7.14)

Условие жесткости выполняется: f = 0,017< [f] = 0,04