- •1. Призначення посадок і визначення основних параметрів гладких циліндричних з'єднань

- •2. Розрахунок гладких калібрів

- •3. Розрахунок і вибір посадок підшипника кочення на вал и отвору корпуса.

- •9. Пояснення особливостей розташування полів допусків на монтажні розміри кілець підшипників кочення.

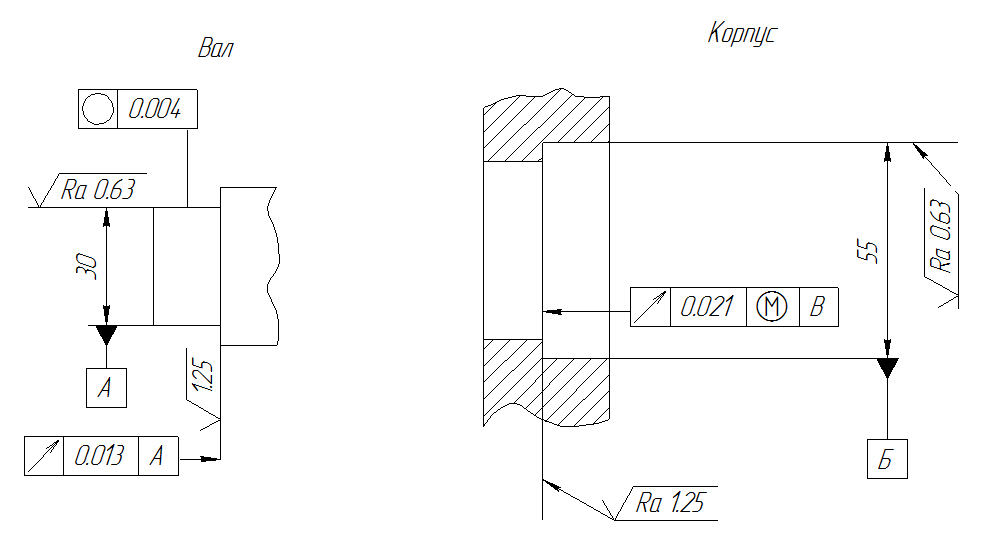

- •11. Виконуємо ескізи посадочних місць під підшипники

- •4.Розшифрувати умовне позначення різьбового з’єднання та визначити характер такого з’єднання.

- •5. Шліцові прямобічні з’єднання

- •6. Виконання креслення прямозубого зубчатого колеса

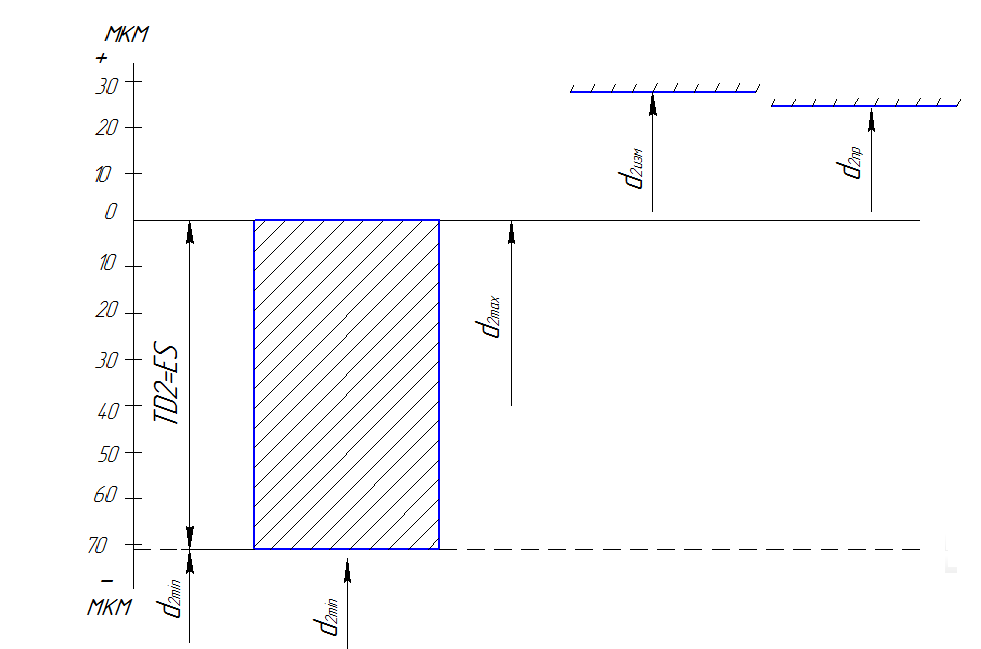

9. Пояснення особливостей розташування полів допусків на монтажні розміри кілець підшипників кочення.

Особливість 1.

Відхилення приєднувальних розмірів кілець підшипників не залежить від посадки монтування, це дозволяє скоротити номенклатуру підшипників.

Особливість2.

Після допуску діаметра отвору внутрішнього кільця розташоване в «мінус» від номінального діаметру, а не в «плюс» як у звичайного отвору. Це дозволяє отримати з’єднувальння внутрішнього кільця з підшипника з валом з невеликим натягом без використання спеціальних посадок.

10. По ГОСТ 3325 – 85 визначаємо шорсткість, відхилення форми і розташування посадочних і опорних торцових поверхонь.

Шорсткість посадочних поверхонь: вала Ra – 0.63; корпусу Ra – 1.25;

Допуск круглості вала – 3,5 мкм.

Допуск профілю повздовжнього січення валу – 3,5 мкм.

Допуск круглості отвору корпусу – 5мкм.

Допуск профілю повздовжнього січення отвору корпуса – 5мкм.

Допуск торцевого биття заплечіків вала – 13 мкм.

Допуск торцевого биття зачеп ликів отвору корпуса - 21 мкм.

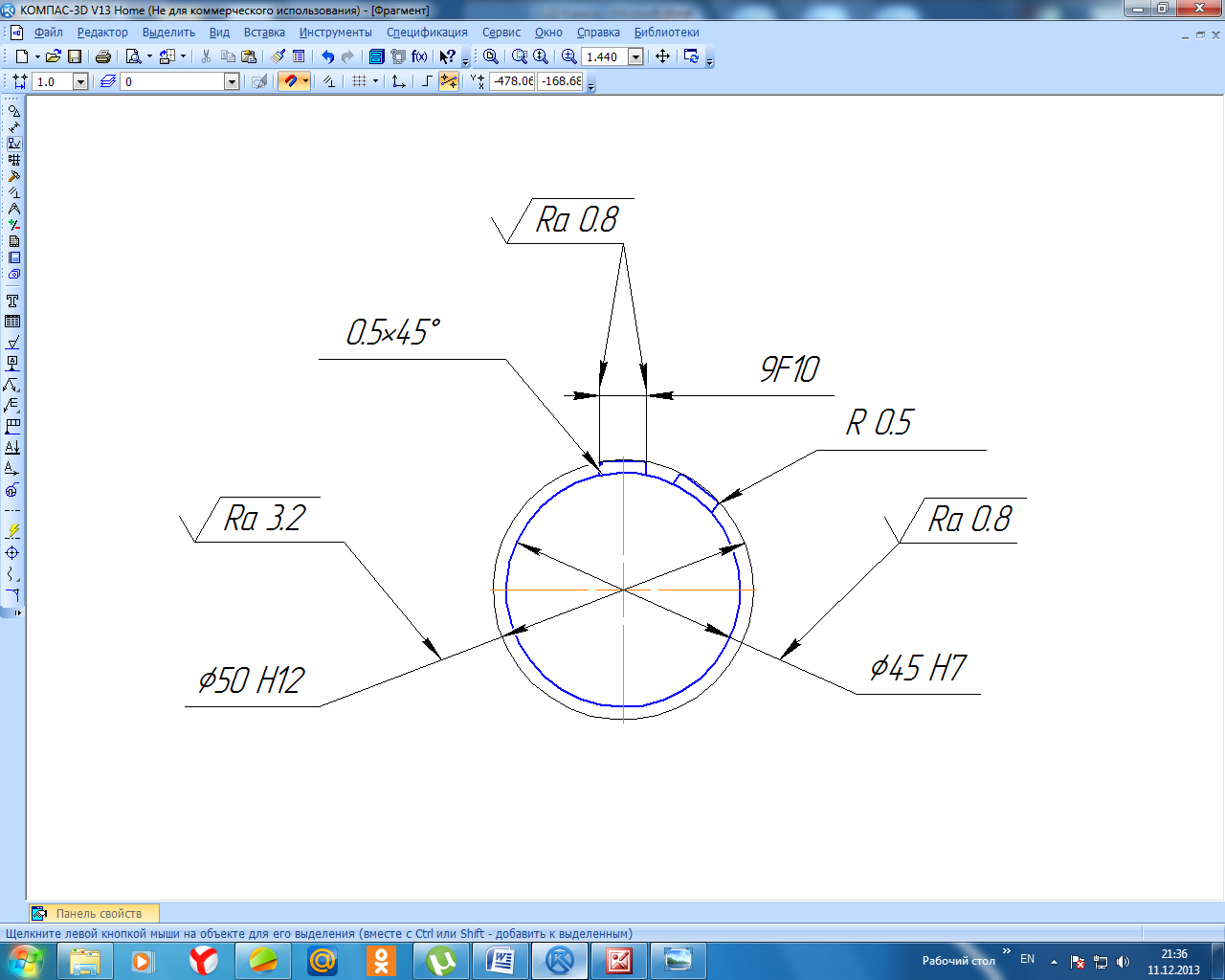

11. Виконуємо ескізи посадочних місць під підшипники

Рисунок 3.2 - Ескізи посадочних місць під підшипники.

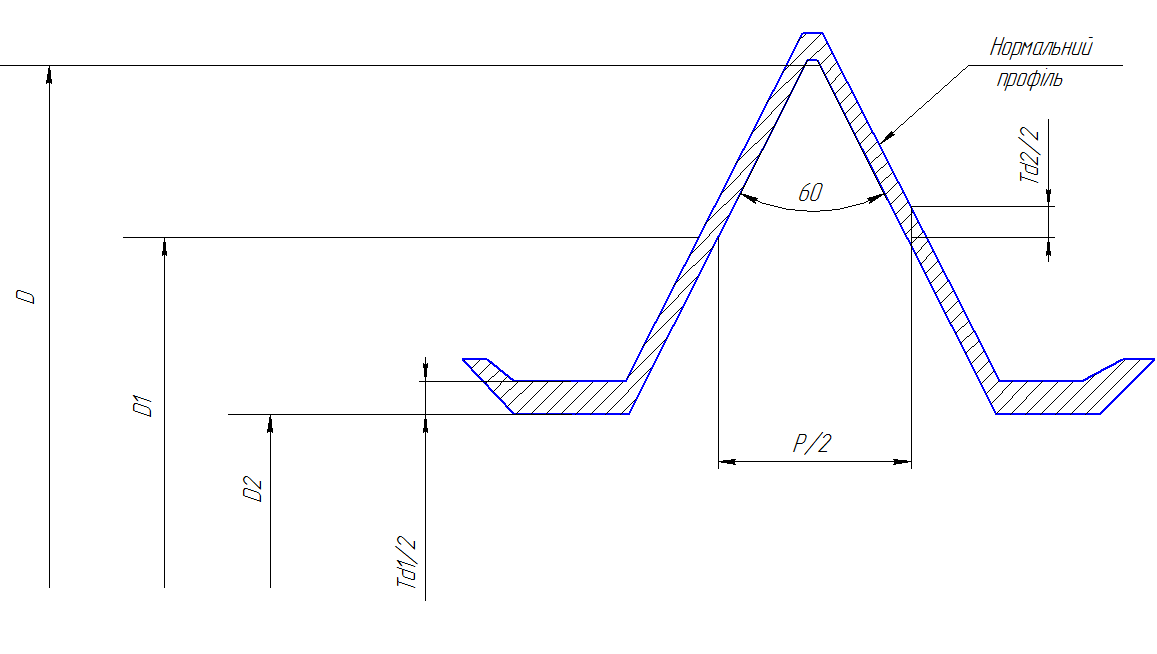

4.Розшифрувати умовне позначення різьбового з’єднання та визначити характер такого з’єднання.

Вихідні дані: М30 – 3h4h; d2изм = 27,55; ∆Pn=40 мкм; ∆ɑ/2=50ʹ

Послідовність розрахунку:

1. Розшифруємо умовне позначення різьбового з’єднання.

Різьба метрична, права, зовнішній діаметр – 30 мм, крупний крок P =1 мм, 3 ступінь точності для середнього діаметру з полем допуску h, 4 ступінь точності внутрішнього діаметру з полем допуску h.

2. Визначимо номінальні діаметри різьби

3. Визначити граничні відхилення діаметрів різьби.

4. Визначити граничні розміри діаметрів різьби.

d2max=d2+es= 29,350 мм не нормується;

d 2mіn=d2+eі=29,350 – 0,071=29,168 мм;

d max=d+es=30 мм не нормується;

d mіn=d+eі= 30 – 0,112=29,888мм;

d1max=d1+es= 28,917 мм не нормується;

d 1mіn= d1+eі = 28,917 – 0,023= 28,894 мм;

5. Визначимо діаметральні компенсації похибок:

5.1 Кроку

5.2 Половина кута профілю

6. Визначимо приведений середній діаметр болта:

27,55

– (0,06928 – 0,018) = 27,49872 мм.

27,55

– (0,06928 – 0,018) = 27,49872 мм.

7. Провіримо природність болта по умова придатності для середнього діаметру.

Умова не виконується, значить болт не придатний.

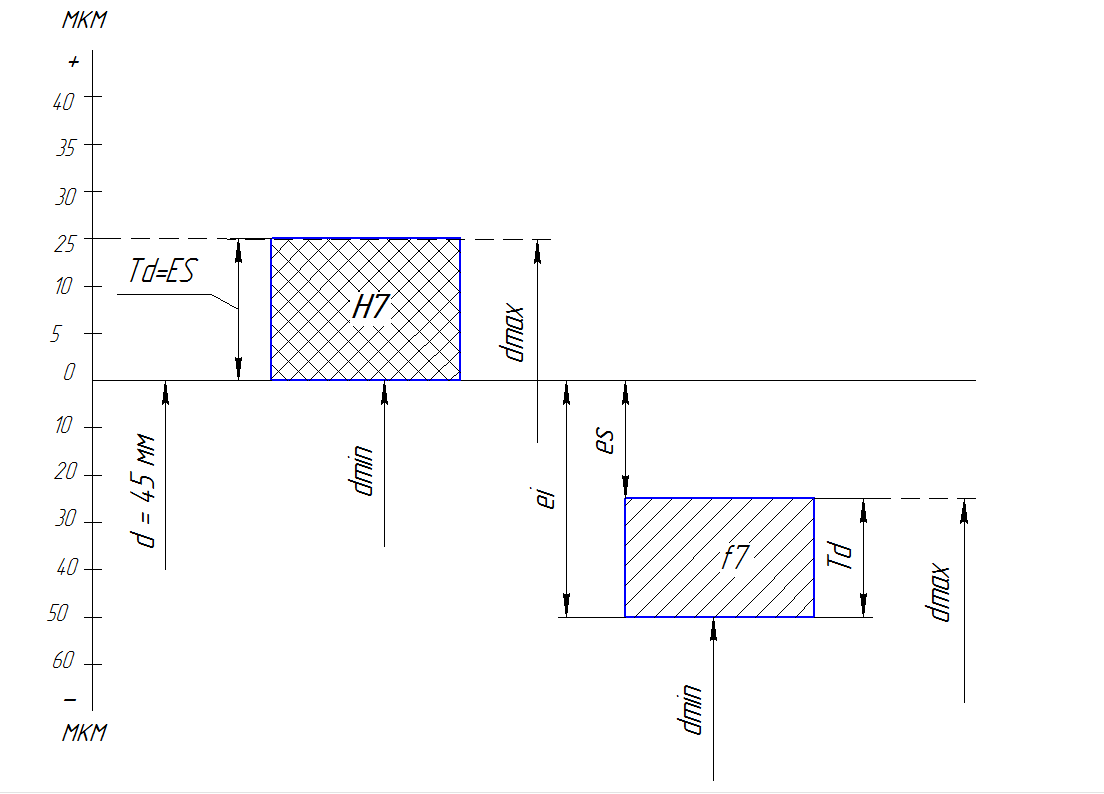

8. Будуємо схеми розташування полів допуску діаметру болта, профіль та граничні контури різьби болта.

Рисунок 4.1 – Схема розташування полів допуску на середній діаметр.

Рисунок 4.2 – Профіль и граничні контури

5. Шліцові прямобічні з’єднання

ВИХІДНІ

ДАНІ: збірна одиниця 1,

мм, b=

9 мм.

мм, b=

9 мм.

Із опису збірної одиниці відомо, що пред’являються високі вимоги до точності центрування валів,а також шліци в отворах зубчатих коліс загартовані. Тому вибираємо спосіб центрування по внутрішньому діаметру d.

Послідовність розрахунку:

1. Розшифруємо умовне позначення.

Аналізуючи

умовне позначення можна сказати, що це

- шліцьове прямо бічне з’єднання,

центрування по внутрішньому діаметру,

z=8 – число зубів, b=

9 мм ширина зуба, 45 мм – внутрішній

діаметр, 50 мм – зовнішній діаметр.

2. Вибираємо посадки виходячи з характеру роботи з’єднання (зубчатий блок рухається по валу) та способу центрування.

по d – H7/f7

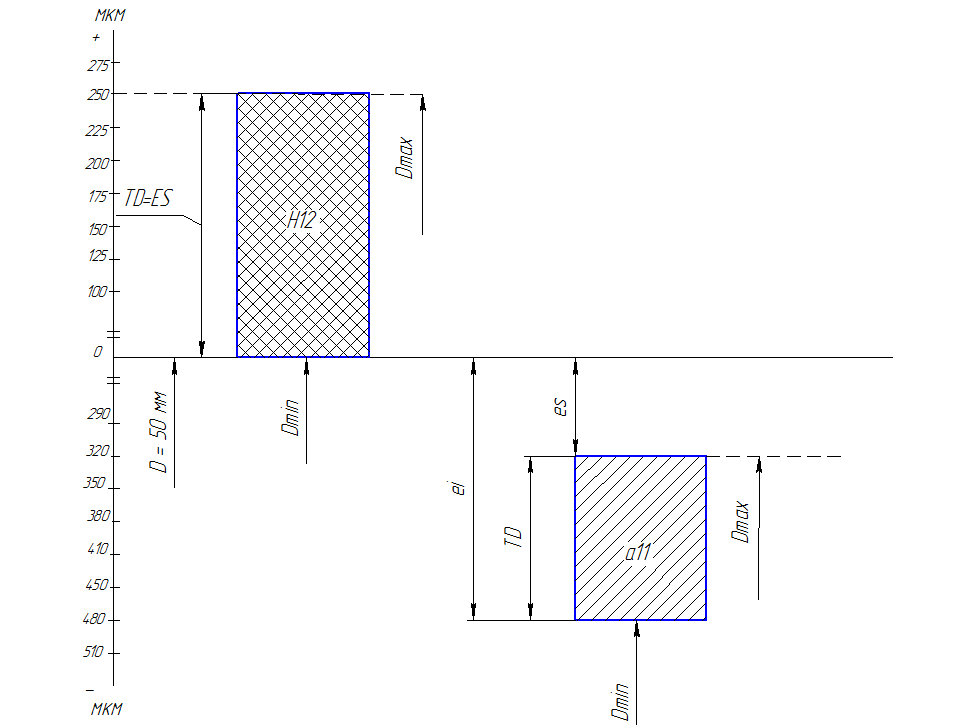

по D – H12/ɑ11

по b – F8/f7

3. Умовне позначення з’єднання:

4. Визначимо граничні відхилення:

- для вала

es

= - 25 мкм; ei

= - 50 мкм.

es

= - 25 мкм; ei

= - 50 мкм.

es

= - 320 мкм; ei

= - 480 мкм.

es

= - 320 мкм; ei

= - 480 мкм.

es

= - 13 мкм; ei

= - 49 мкм.

es

= - 13 мкм; ei

= - 49 мкм.

- для втулки

ES

= + 25 мкм; EI

= 0 мкм.

ES

= + 25 мкм; EI

= 0 мкм.

ES

= +250 мкм; EI

= 0 мкм.

ES

= +250 мкм; EI

= 0 мкм.

ES

= + 71 мкм; EI

= + 13 мкм.

ES

= + 71 мкм; EI

= + 13 мкм.

5. Визначити граничні розміри:

- для вала

dmax = d + es = 45 + (-0,025) = 44,975мм;

d mіn = d + ei =28+0= 45 + (-0,050) = 44,950 мм;

Dmax = D + es = 50 + (- 0,320) = 49,680 мм;

D mіn = D + ei =50 + (- 0,480) = 49,520 мм.

bmax = в + es = 9 + (- 0.013) = 8.987 мм.

bmшт = в + eі = 9 + (- 0.049) = 8.951 мм.

- для втулки

dmax = d + ES = 45 + 0,025= 45,025мм;

d mіn = d + EI =28+0= 45 + 0 = 45 мм;

Dmax = D + ES =50 + 0,250 = 50,250 мм;

D mіn = D + EI =50 + 0 = 50 мм.

bmax = в + ES = 9 + 0,071 = 9,071 мм.

bmшт = в + EI = 9 + 0,013 мм.

6. Визначаємо величини допусків

- для вала

Td = es – ei = - 0.025 – (– 0,050) = 0,025 мкм

TD = es – ei = –0, 320 – (–0,480) = 0,160 мкм

Tb = es – ei = –0, 013 – (–0,049) = 0,036 мкм

- для втулки

Td = ES – EI = 0,025 – 0 = 0,025 мкм

TD = ES – EI = –0, 250 – 0 = 0,250 мкм

Tb = ES – EI = 0,071 – 0,013 = 0,058 мкм

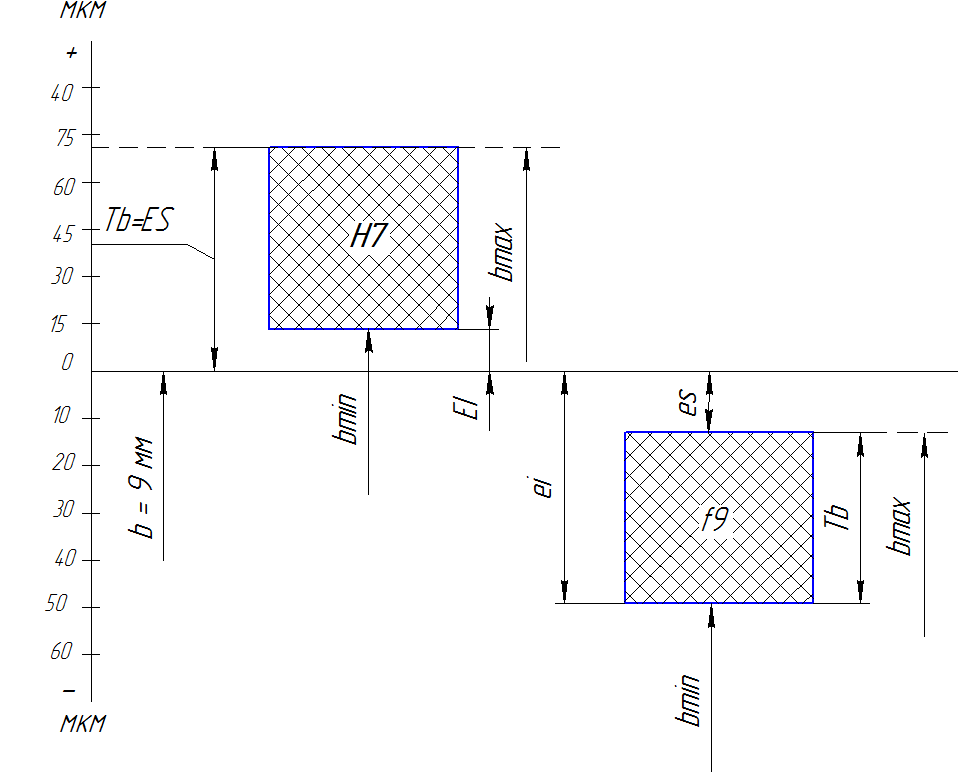

7. Зобразимо схеми розташування полів допуску

Рисунок 5.1 – Схема розташування полів допуску по d.

Рисунок 5.2 – Схема розташування полів допусків по D

Рисунок 5.3 – Схема розташування полів допусків по b.

ВАЛ

ВТУЛКА

Рисунок 5.4 – Ескізи шліцьового вала та втулки