- •1 Цель работы

- •4 Общие положения

- •1 Цель работы

- •1 Цель работы

- •4 Общие положения

- •0,0232 Рис.8 Схема полей допусков

- •Дефектация коленчатого вала

- •1 Цель работы

- •Исследование характера износа гильз цилиндров и дефектов блока цилиндров

- •1 Цель работы

- •4 Общие положения

- •1 Цель работы

- •Восстановление деталей машин наплавкой под слоем флюса

- •1 Цель работы

- •Зависимость скорости подачи электродной проволоки от силы тока и ее диаметра

- •Контрольные вопросы

- •Исследование параметров вибродуговой наплавки

- •1 Цель работы:

- •7 Режимы наплавки

- •Растачивание и хонингование цилиндров и гильз автотракторных двигателей

- •1 Цель работы

- •5 Общие положения

- •5.2 Вертикально-хонинговальный станок зг833

- •Ремонт и испытание масляных насосов и фильтров

- •1 Цель работы:

- •Восстановление автотракторных деталей полимерными материалами

- •1 Цель работы

- •160603 Сервис транспортных машин и оборудования (Автомобильный транспорт)

Зависимость скорости подачи электродной проволоки от силы тока и ее диаметра

Скорость подачи электродной проволоки, м/час |

Электрод диаметром 1,6 мм, J, А |

Электрод диаметром 2мм, J, А |

77 |

140…150 |

180…200 |

104 |

170…180 |

200…250 |

131 |

200…210 |

250…275 |

157 |

230…250 |

275…320 |

198 |

270…290 |

340…370 |

6 Порядок выполнения работы

После наплавки производится осмотр наплавленного металла и делается оценка выполненной работы и сравнивается этот вид наплавки с другими (например, с вибродуговой наплавкой).

7 Отчёт о выполненной работе

После выполнения лабораторной работы студент представляет письменный отчет и сдает его на следующем занятии преподавателю.

В отчете должны быть освещены следующие вопросы:

1 Подготовка деталей к наплавке с использованием алгоритма.

2 Выбор режимов наплавки.

3 Описание технологического процесса.

4 Схема процесса наплавки.

5Построить график f(n и S).

Контрольные вопросы

1 Каковы сущность и назначение наплавки под слоем флюса при восстановлении деталей?

2 Каковы назначение и марки флюсов, применяемых при наплавке (плавленые и керамические флюсы)?

3 Какие режимы наплавки Вы знаете и каково их влияние на качествонаплавки?

4 Какие материалы и оборудование применяются для наплавки деталейпод слоем флюса?

5 Приведите примеры деталей лесозаготовительных и лесохозяйственных машин,восстанавливаемых наплавкой под слоем флюса.

Исследование параметров вибродуговой наплавки

1 Цель работы:

1.1 Ознакомиться с установкой для вибродуговой наплавки и устройством наплавочной головки ОКС-1252М.

1.2.Изучить технологический процесс вибродуговой наплавки поверхности изношенной детали.

1.3 Произвести расчёты режимов наплавки и наплавить цилиндрическую поверхность.

1.4 Определить качество наплавки: наличие пор, трещин и твёрдость наплавленного металла.

1.5. Составить отчёт.

2 Техника безопасности при выполнении лабораторной работы

2.1 Наплавочные операции характеризуются повышенной опасностью из-за наличия электрического тока, расплавленного металла и лучистой энергии, поэтому наплавочную установку включать только в присутствии преподавателя или учебного мастера.

2.2 При включении станка предупредить окружающих.

2.3 При наплавке запрещается касаться чем-либо обрабатываемой детали.

2.4 Запрещается смотреть на электрическую дугу без средств индивидуальной защиты (шлем, специальный щиток с затемнённым стеклом или очки со светофильтрами В-2, В-3).

2.5 Запрещается работа с неисправной местной вытяжкой или без неё.

2.6 При обнаружении любой неисправности прекратить работу и сообщить преподавателю или учебному мастеру.

2.7 Перед включением установки проверить надёжность её заземления.

3 Общие сведения о вибродуговой наплавке

Способ вибродуговой наплавки (называемый в некоторых источниках электровибрационной, электроимпульсивной, виброконтактной наплавкой) предложен в 1950 году инженером Г.П. Клековкиным. Сущность его заключается в том, что на изношенную поверхность детали наплавляется расплавленная электрической дугой проволока, которой сообщается вибрация её конца. В зону наплавки подаётся водный раствор кальцинированной соды или технического глицерина, возможна подача углекислого газа, аргона и пара. Жидкость (или газ) предохраняет зону наплавки от вредного воздействия кислорода и азота воздуха. Жидкость, кроме того, обеспечивает быстрое охлаждение наплавленного металла и его закалку. Процесс вибродуговой наплавки осуществляется постоянным током обратной полярности (плюс – на электроде, минус – на детали) при напряжении 14…25 В.

В результате вибрации электродной проволоки обеспечивается чередование дуговых разрядов и коротких замыканий от образования контакта между деталью и проволокой. За полный цикл вибрации электродной проволоки наблюдаются три периода изменения силы и напряжения сварочного тока: период короткого замыкания, период электрического дугового разряда и период холостого хода.

При частоте вибрации проволоки равной 100 колебаний в секунду – время короткого замыкания и дугового разряда, т.е. плавления и переноса металла, составляет 20…30 %, а период холостого хода 60…70%. Исследованиями установлено, что в период дугового разряда выделяется 86,3% тепла при холостом ходе и коротком замыкании 13,7%.

В течении холостого хода создаются условия для сильного окисления металла. Уменьшить период холостого хода и ослабить его отрицательное влияние на процесс наплавки можно путём увеличения индуктивности источника сварочного тока или повышения напряжения.

Повышение напряжения электрического тока нежелательно, поэтому в электрическую цепь следует последовательно включают индуктивность равную L = 0,5 … 0,7 мкГн.

Индуктивность увеличивает устойчивость электрической дуги, снижает величину импульса тока в период контакта и уменьшает разбрызгивание расплавленного металла. При включении в электрическую цепь индуктивности характер переноса металла на поверхность детали приближается к электродуговой наплавке. Потери электродного материала без индуктивности могут достигать 30%, при включении в цепь индуктивности – снижаются до 5…8%.

Достаточной индуктивностью обладают дроссели – регуляторы сварочных трансформаторов типа РСТЗ-34 и РСТА-24. Индуктивность регулируется изменением числа витков обмотки дросселя, включаемых в цепь. Чтобы наплавщик мог включить необходимое число витков дросселя, от них делают отпайки, которые подводят к медным втулкам, смонтированным на распределительном шкафу. Необходимое количество витков индуктивности включается с помощью штекера.

Положительное влияние индуктивности объясняется индуктированием электродвижущей силы (ЭДС) в её обмотке, ЭДС. электрической цепи в период короткого замыкания и холостого хода создаёт магнитное поле вокруг катушки индуктивности, а в период дугового разряда это поле индуктирует ЭДС, которая по направлению совпадает с направлением ЭДСисточника тока, увеличивая напряжение тока электрической дуги и время переноса электрического материала.

При наплавке необходимо обеспечить стабильность переноса электродного материала. Процесс считается стабильным, если изменения силы тока составляет не более 10%, а напряжение до 4 В. На стабильность электрического процесса наплавки оказывают влияние: вибрации конца электродной проволоки, зазор между наконечником мундштука и поверхностью детали, количество и зона подачи жидкости источника тока и другие условия.

Вибрации конца электродной проволокиулучшает условия формирования наплавляемых валиков, позволяет применить для наплавки проволоку небольшого диаметра и получить малые толщины наплавленного металла.

Способ вибродуговой наплавки имеет ряд преимуществ:

– наплавленный слой имеет толщину от 0,3 до 3,0 мм;

– для получения большой толщины допустима наплавка в два слоя и больше;

– небольшую глубину зоны термического влияния, при этом деформации деталей диаметром более 10…15 мм практически нет;

– возможность наплавлять наружные и внутренние (более 50 мм) поверхности вращения, а также резьбовые, шлицевые и другие поверхности;

– наплавленный слой большой твёрдости (HRC=55…60) без дополнительной термообработки;

– небольшая стоимость установки и возможность организации поста для наплавки деталей на специализированных ремонтных предприятиях и в мастерских крупных леспромхозах и лесхозов.

Недостатки этого способа:

– значительное выгорание электрода и легирующих элементов электродной проволоки;

– неравномерная твёрдость наплавленного слоя на поверхности, колеблется в пределах HRC=20…60;

– снижение усталостной прочности деталей, работающих в условиях циклических знакопеременных нагрузок (коленчатые валы, кривошипы и др.).

4 Оборудование поста вибродуговой наплавки

Основными элементами наплавочной установки являются: автоматическая наплавочная головка, токарный станок для монтажа наплавочной головки, детали для наплавки, источник тока, индуктивность, токопроводы и распределительный шкаф, электродная проволока, штангенциркуль, щиток сварщика, рукавицы, твёрдомер.

5 Описание устройства установки

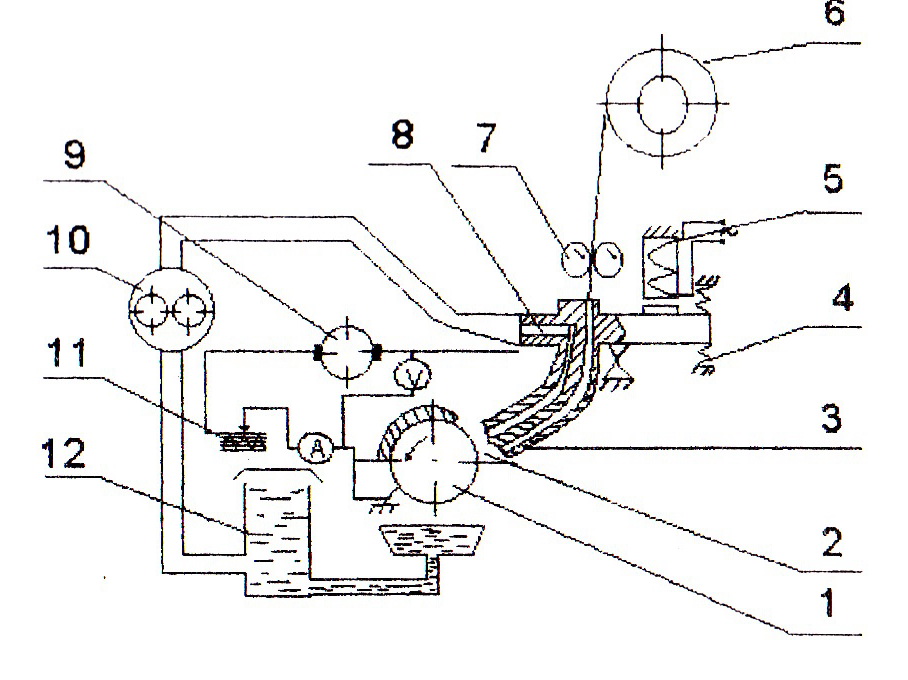

Принципиальная схема установки и ее основные элементы показаны на рис. 16.

В настоящее время для вибродуговой наплавки применяются несколько конструкций автоматических головок, наиболее распространёнными являются ОКС-1252М и КУМА-5М. Головки выпускаются с электромагнитными и механическими вибраторами.

Головки обеспечивают равномерную подачу проволоки с различными скоростями: при этом отношение скорости подачи к скорости вращения детали практически остаётся постоянным.

Эти условия выдерживаются благодаря наличию в механизме подачи проволоки рифлёных роликов разного диаметра для зубчатых шестерён.

Рис. 16. Схема установки для вибродуговой наплавки:

1 – деталь; 2 – электродная проволока; 3 – мундштук; 4 – пружина; 5 – вибратор; 6 – катушка с проволокой; 7 – ролик подрезающего механизма; 8 – подвод жидкости; 9 – источник тока; 10 – насос; 11 – индуктивное сопротивление;12 – резервуар-отстойник

Направляющие головки устанавливаются на переоборудованных токарных станках. Станок должен быть исправным, обеспечивать равномерное вращение шпинделя при закреплёнии на нём неуравновешенных деталей. Даже незначительная пробуксовка шпинделя (от износа элементов передачи главного движения, применения сшивных ремней) или поворот его в противоположную сторону от действия неуравновешанных масс детали приводит к браку при наплавке. В механизме подачи станка должны быть устранены излишние зазоры, включать и выключать суппорт нужно плавно, без толчков. Механизм привода подачи должен обеспечивать суппорту равномерное перемещение в пределах от 0,2 до 3,5 мм/об.

Необходимо, чтобы шпиндель станка обеспечивал вращение деталей в диапазоне с нужным передаточным отношением (от 1/20 до 1/40).

Станок, используемый для вибродуговой наплавки, должен быть оснащён насосом производительностью 6010 мин для подачи рабочей охлаждающей жидкости. Жидкость, стекающая в корыто, возвращается обратно в бачок, сливное отверстие следует закрыть фильтром (сеткой и ветошью, чтобы очистить жидкость.

Для питания установки необходимы постоянный ток напряжением 14…25 В и силой тока 100…300 А. Источник тока должен быть иметь жёсткую внешнюю характеристику, т.е. сравнительно незначительно снижать напряжение при замыкании цепи электродом. Обычные источники сварочного тока полностью не удовлетворяют этим требованиям, так как имеет крутопадающую характеристику.

Регулировка электрических параметров и контроль за этими параметрами осуществляется при помощи устройств и приборов, вмонтированных в распределительном шкафу (вольтметра от 0 до 30 В и амперметра от 0 до 500 А).

Электрическая цепь постоянного тока установки должна быть сделана из медного провода сечением 80…100 мм2.

Следует обращать внимание на надёжность контактов и тщательную изоляцию наплавочной головки от станка. Изоляция должна поддерживаться не только за счёт изоляционной прокладки, но и своевременной уборки со станка стружки, пыли (не говоря уже о металлических предметах, которые могут быть причиной её нарушения). Плохие контакты увеличивают сопротивление цепи и приводят к несплавляемости расплавленного металла с деталью. Надёжный контакт обеспечивает присоединение токонесущего провода к меднографитовой щётке, скользящей по медному кольцу, насаженному на патрон или планшайбу шпинделя.

Конструкция головки вибродуговой ОКС 6569 М представлена на рисунке 17. Механический вибратор 11 служит для создания вибрации электрода. Шкив 18 передает вращение эксцентриковому валу 14, на котором находится эксцентриковая втулка 15. Со втулкой шарнирно соединен шатун 16 который при вращении эксцентрикового вала передает колебания через коромысло 13 сменному мундштуку.

Кожух 8 служит для ограждения вращающихся деталей головки и удерживает сменные шестерни редуктора в зацеплении при наклоне головки.

Колонка 5 служит для поворота головки относительно вертикальной оси и ее наклона, а также для фиксации головки во время наплавки болтом 7. В нижней части колонки имеется ограничитель подъема.

Трещотка 3 служит для изменения расстояния от конца мундштука до поверхности наплавляемой детали. Вращая трещотку, можно поднять или опустить головку на необходимую высоту.

Зажим 2 служит для установки головки на необходимую высоту. Для предотвращения самопроизвольного поворота колонки имеется вентиль 4. Зажим является несущей деталью для всех частей головки и устанавливается через изоляционную прокладку на плиту 1.

Плита 1 служит для установки головки на токарный станок и для отвода охлаждающей жидкости в емкость.

Электродвигатель 9 служит для передачи вращения через клиновой ремень шкиву редуктора и шкиву вибратора 18.

Кожух защитный 12 служит для защиты рабочего от искр и светового излучения сварочной дуги и закрепляется на плите 1.

6 Номенклатура восстанавливаемых деталей и их классификация

Вибродуговой наплавкой можно восстанавливать изношенные поверхности: стальных, чугунных и бронзовых деталей. Наплавляют обычно цилиндрические (наружные и внутренние) поверхности, реже резьбовые и шлицевые.

Применение копировальных устройств позволяет наплавлять также фасонные поверхности. К восстанавливаемым деталям предъявляются различные требования по толщине, структуре, твёрдости и другим показателям наплавочного металла.

Согласно этим требованиям восстанавливаемые детали можно разделить на четыре группы:

Рис. 17. Вибродуговая головка ОКС 6569 М

I группа –детали, поверхности которых наплавляются для неподвижных посадок (под подшипники, качения, неподвижные посадки и т.д.).

II группа –детали, поверхности которых работают на истирание без воздействия знакопеременных нагрузок (оси, ступенчатые и прямые валы). Направляемый слой должен быть очень твёрдым износостойким.

III группа – детали, подверженные абразивному износу, не требующие после наплавки обязательной механической обработки (катки, ролики и т.д.).

Основное требование к качеству наплавки этих деталей – получение ровной и твёрдой наплавляемой поверхности, гарантирующей достаточную эксплуатационную надёжность.