- •1 Цель работы

- •4 Общие положения

- •1 Цель работы

- •1 Цель работы

- •4 Общие положения

- •0,0232 Рис.8 Схема полей допусков

- •Дефектация коленчатого вала

- •1 Цель работы

- •Исследование характера износа гильз цилиндров и дефектов блока цилиндров

- •1 Цель работы

- •4 Общие положения

- •1 Цель работы

- •Восстановление деталей машин наплавкой под слоем флюса

- •1 Цель работы

- •Зависимость скорости подачи электродной проволоки от силы тока и ее диаметра

- •Контрольные вопросы

- •Исследование параметров вибродуговой наплавки

- •1 Цель работы:

- •7 Режимы наплавки

- •Растачивание и хонингование цилиндров и гильз автотракторных двигателей

- •1 Цель работы

- •5 Общие положения

- •5.2 Вертикально-хонинговальный станок зг833

- •Ремонт и испытание масляных насосов и фильтров

- •1 Цель работы:

- •Восстановление автотракторных деталей полимерными материалами

- •1 Цель работы

- •160603 Сервис транспортных машин и оборудования (Автомобильный транспорт)

0,0232 Рис.8 Схема полей допусков

4.5 Содержание отчета

Отчет о выполненной лабораторной работе должен содержать следующее:

эскизы сопрягаемых деталей;

краткое описание возможных дефектов;

расчет допустимых размеров, анализ исследования измеренных деталей;

схему полей допусков, допустимых и действительных размеров без ремонта (рис. 8);

карту дефектации деталей;

4.6 Контрольные вопросы

1 Что характеризуют действительные размеры сопрягаемых деталей?

2 Какова должна быть точность выбранного измерительного инструмента?

3 Как распределить допустимый износ между валом и втулкой?

4 Что такое предельный износ?

5 Что такое допустимый износ?

6 Как определить предельный и допустимый зазор?

Дефектация коленчатого вала

1 Цель работы

Изучить с помощью измерительного инструмента и визуально дефекты коленчатого вала, назвать возможные причины их возникновения, назначить способы устранения дефектов и дать заключение в целом по детали.

2 Оборудование и оснастка рабочего места

2.1 Лабораторный стол – 1 шт;

2.2 Призмы – 2 шт.;

2.3 Штатив для индикатора часового типа – 1 шт.;

2.4 Микрометр МР-75 – 1 шт.;

МР-100 – 1 шт.;

2.5 Штангенрейсмус ПР-250-0,25 – 1 шт.;

2.6 Прибор для определения длины первой коренной шейки (глубиномер) – 1 шт.

3 Техника безопасности

При выполнении лабораторной работы особое внимание уделить надежному положению коленчатого вала на призмах, а призм на лабораторном столе. При замерах и осмотре вала с целью выявления дефектов коленчатый вал поворачивать плавно, без рывков и приложения больших усилий, т.к. это может привести к падению вала с призм или падению вала вместе с призмами на пол и травмировать рядом стоящих студентов. Во время нахождения в лаборатории не включать электрические рубильники, кнопки пускателей и другое оборудование, т.к. это может привести к поражению током работающих на рабочих местах других студентов. О готовности выполнять работу нужно сообщить преподавателю или учебному мастеру.

4 Общие сведения по контролируемой детали

Коленчатый вал двигателя является одной из ответственных и дорогостоящих деталей и изготавливается из сталей 45 или 50Г, .а также других марок. Кроме термической обработки коренные и шатунные шейки подвергают поверхностной закалке на глубину 3,5 ... 4,5 мм токами высокой частоты до твердости HRCэ 52. В процессе работы рабочие поверхности изнашиваются. Интенсивному износу подвержены шатунные и коренные шейки. Изношенные шейки в своем сечении имеют вид неправильного овала. Кроме неравномерного износа по сечению шейки вала имеют неравномерный износ по образующим. Этот износ, проявляется в виде конусности и определяется, как правило конструктивными особенностями двигателей: наклонным расположением масляных каналов в шейках вала, не симметричной конструкцией шатунов. При работе двигателя шатуны нагружаются центробежными силами, которые стремятся оторвать шатун от вала, прижимают постоянно его к одной стороне шейки, этим и объясняется ее односторонний износ. Коренные шейки изнашиваются также односторонне и по тем же причинам.

Шатунные шейки изнашиваются быстрее, чем коренные, что объясняется более тяжелыми условиями работы как в отношении нагрузки, так и в отношении смазки.

Износ шеек можно подсчитать по зависимости

где Smах – предельно допустимый зазор сопряжения, мм, Sнач – начальный зазор приработанного сопряжения, мм; 1 …2 – отношение износа вкладыша к износу шейки вала.

Кроме того, коленчатый вал может иметь такие дефекты, как погнутость, износ шпоночных пазов, износ шеек под передние и задние сальники, повреждение резьбы под болты крепления маховика, шкива коленчатого вала, износ гильз под подшипник направляющего конца вала коробки передач и другие.

Техническое состояние коленчатого вала проверяется наружным осмотром, при помощи средств дефектоскопии на наличие трещин, микрометром (размеры и форма шеек), индикатором (наличие прогиба вала).

Основными выбраковочными признаками вала являются наличие кольцевых и продольных трещин, выходящих на галтель, уменьшение диаметра коренных и шатунных шеек меньше последнего ремонтного размера и невозможность его восстановления при изломах и трещинах на щеках и другие.

Ремонт коленчатых валов обычно начинают с выполнения слесарных операций. Изогнутые валы правят на гидравлическом прессе на призмах. Резьбовые отверстия восстанавливают нарезкой под ремонтный размер, либо постановкой ввертышей. При износе шпоночных пазов не выше 0,2 мм их фрезеруют под ремонтные размеры. При большем износе их восстанавливают наплавкой с последующим фрезерованием. Изношенные коренные и шатунные шейки восстанавливают обработкой под ремонтный размер, наплавкой под слоем флюса, плазменным напылением или другими способами. Возможные дефекты валов и способы их устранения представлены в альбоме (прилагается к лабораторной работе).

5 Методика выполнения работы

5.1 Получить у учебного мастера инструмент.

5.2 Вычертить на бланке отчета таблицу результатов замеров и расчетов.

5.3 Определить состояние конструктивных элементов вала.

5.4 Осмотром установить наличие выбраковочных признаков, указанных в альбоме, а также других дефектов, которые можно определить этим способом.

5.5 С помощью микрометра измерить диаметры шеек. Каждую шейку измеряют в двух взаимно перпендикулярных плоскостях А-А и Б-Б и двух сечениях, одна плоскость замера совпадает с плоскостью расположения кривошипа А-А, другая ей перпендикулярна. Сечения находятся у концов шейки на расстоянии, равном 1/4 от ее общей длины: первый пояс ближе к переднему концу вала (рис. 9)

а) б)

Рис. 9. Схема замеров диаметров коленчатого вала

Данные измерений записать в журнал.

5.6 Используя полученные результаты измерений, определяют величину износа для всех шеек

где d0 – диаметр шейки до начала эксплуатации (размер по чертежу); dн – диаметр шейки с наибольшим износом.

5.7 Рассчитать нецилиндричность (овальность и конусность), мм

Δов = dА-А1-1 – dБ-Б1-1

Δкон = d max А-А – d min 1-1

Для каждой шейки получить два значения овальности и конусности. Наибольшее значение написать в карту дефектации. Для коренных и шатунных расчеты выполнять отдельно.

5.8 Рассчитать ремонтный размер обработки коренных шеек (dрк) , мм (расчет вести по шейке, имеющей наибольший износ):

dрк = d0 – U – 2Zр,

где ZР – минимальный односторонний припуск на обработку (для шлифования 2Z=0,1мм). Сравнить величину dрк со значениями категорийных ремонтных размеров dррк и назначить ближайшую меньшую категорию одну для всех шеек:

dррк < dрк

Тоже сделать и для шатунных шеек.

5.9 Измерить длину первой коренной шейки глубиномером в двух местах под углом 180°.

5.10 Измерить длину шатунных шеек штангенциркулем, губками для внутренних измерений.

5.11 С помощью штангенрейсмуса измерить радиус кривошипа (рис. 10) – Rкр. Особое значение этот параметр имеет для дизельных двигателей.

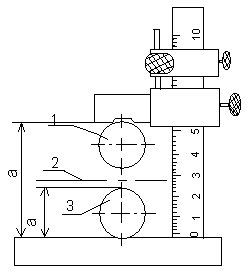

Рис. 10. Схема определении радиуса кривошипа коленчатого вала

1 – шатунная шейка в верхнем положении;

2 – ось коренных шеек;

3 – шатунная шейка в нижнем положении

Для намерения первую шатунную шейку установить в верхнее положение и замерить расстояние а1 до опорной площадки. Затем повернуть коленчатый вал на 180° и замерить расстояние а2. Вычислить значение Rкр:

;

;

5.12 Радиальное биение коленчатого вала определяют по средней шейке. Для этого ножку индикатора часового типа на штативе упирают в среднюю коренную шейку. Затем поворачивают вал на 180° и определяют новое положение стрелки. Разность между двумя показаниями и определит биение вала. Величина прогиба вала равна половине его биения.

5.13 Сравнить измеренные параметры с требованиями РК (альбом) и дать заключение с указанием способа ремонта.

По окончании работы инструмент сдать учебному мастеру. Оформить отчет и защитить результаты работы.

6 Контрольные вопросы

1 Назовите возможные дефекты вала.

2 Влияние длины первой коренной шейки на работу вала.

3 На что влияет изменение радиуса кривошипа вала?

4 Как определить изгиб вала?

5 Как определяется ремонтный размер шеек?

6 Причина неравномерного износа шеек вала.

7 Чем определяется количество ремонтных размеров вала?

8 Способы устранения дефектов опорных шеек вала.