- •Методичка по глубокому сверлению

- •1. Общие положения и понятия

- •2. Функции сож при глубоком сверлении

- •3. Способы подвода сож

- •Какую систему выбрать?

- •4. Разновидности глубокого сверления

- •5. Разновидности глубокого растачивания.

- •6. Дефекты отверстий.

- •7. Основные элементы инструментов.

- •8. Инструмент с определенностью базирования.

- •9. Конструкции режущих элементов.

- •10. Стебель.

- •11. Оборудование.

- •12. Подготовка заготовки.

- •13. Требования к сверлам сборно – напайным.

- •14. Требования к сборным сверлам.

- •15. Требования к расточным головкам.

- •16. Требования к маслоприемнику и кондукторным втулкам.

- •17. Особенности стружкообразования. Виды стружки.

- •18. Характерные проблемы, при сверлении глубоких отверстий.

- •3. Требования при засверливании детали

- •4. Требования при сверлении

10. Стебель.

Стебель инструмента, охватывающий участок длины от головки до конца инструмента и служащий для придания инструменту необходимой длины – наименее жесткое звено системы СПИД. Профиль и размеры его поперечного сечения выбираются такими, чтобы обеспечить максимально высокую жесткость при выполнении одновременно функций подвода СОЖ в зону резания и отвода стружки потоком СОЖ.

Наиболее широко распространены трубчатые стебли кольцевого сечения для работы как с внутренним, так и с наружным отводом стружки. Уже начиная с диаметра 20 мм, при необходимости они выполняются составными по длине. Секции длиной 1500÷3000мм соединяются между собой с помощью низкопрофильной прямоугольной одно- или многозаходной резьбы с углом подъема 8-10°. С обеих сторон резьбы располагаются цилиндрические центрирующие шейки, соосные между собой и с геометрической осью наружной поверхности секций стебля.

Задний конец цилиндрических стеблей инструментов диаметром 15-40 мм специально для закрепления на станке не обрабатывается, а устанавливается и закрепляется обычно при помощи цанги. Стебли меньшего диаметра для соединения со станком снабжают цилиндрическим или коническим хвостовиком в виде втулки, привариваемой к заднему концу стебля. Секционные стебли имеют на заднем конце такое же резьбовое соединение, как и между секциями. Соединение стебля со шпинделем подающей каретки осуществляется через переходной фланец.

Наружный диаметр стебля выполняется достаточно точно (g6 – f7), так как стебель перемещается в направляющих втулках промежуточных стоек станка и маслоприемника или передней направляющей стойки станка. Параметр шероховатости поверхности стебля Rа = 1,6 мкм. Секционные стебли после сборки в местах свинчивания должны проверяться калибром-вулкой с диаметром отверстия, выполненным по F7.

Непрямолинейность оси наружной поверхности стебля не должна превышать 0,2÷1,0мм на 1 м, меньшая допускаемая непрямолинейность назначается для стеблей большего диаметра в диапазоне 200 – 20 мм соответственно.

11. Оборудование.

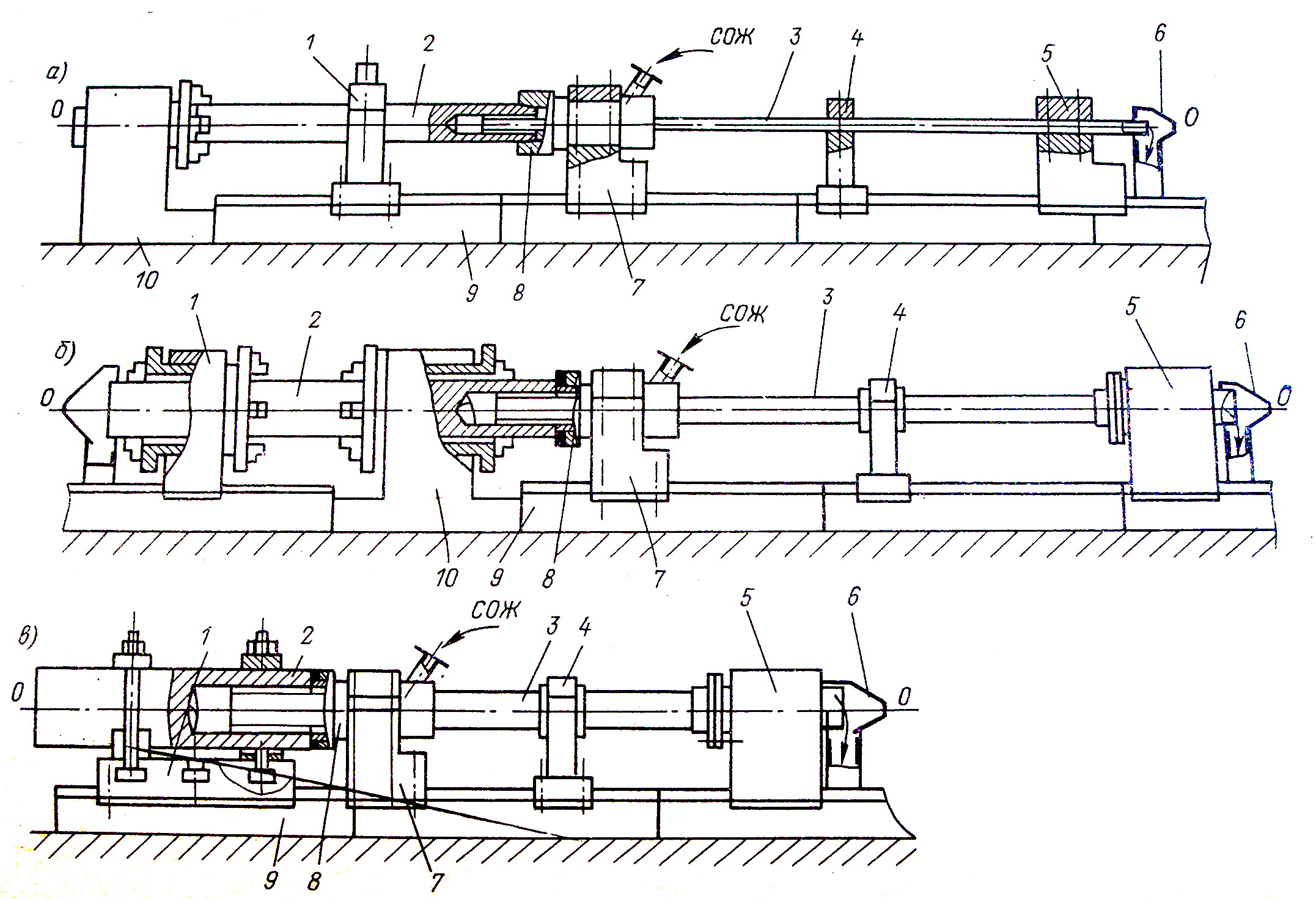

Операции глубокого сверления и растачивания выполняются на глубокосверлильных станках, отличительной особенностью которых является наличие у них системы подвода – отвода СОЖ для принудительного отвода стружки. Глубокосверлильные станки различаются по ряду признаков. По расположению шпинделя их разделяют на горизонтальные и вертикальные. По числу шпинделей различают одно-, двух- и многошпиндельные. Наибольшее распространение получили одношпиндельные станки. Различают станки и в зависимости от того, вращается заготовка во время обработки (рис. 17а и б) или остается неподвижной (рис.17в).

Рис.17. Основные типы горизонтальных одношпиндельных

глубокосверлильных станков.

Широко применяются станки для обработки вращающихся заготовок. Они различаются конструкцией бабки изделия. Известны две разновидности бабок – токарного типа и вертлюжная.

Станки токарного типа (рис.17а) имеют бабку 10 токарного типа, на шпинделе которой установлен патрон для закрепления и вращения заготовки. Правый конец заготовки базируется в маслоприемнике, а средняя часть опирается на промежуточные люнеты 1, число которых выбирается в зависимости от длины заготовки. Инструмент 3 закрепляется в подающем устройстве 5 и направляется в начале сверления кондукторной втулкой маслоприемника, установленного в направляющей стойке 7. В средней части инструмент поддерживается промежуточной стойкой 4. В качестве подающего устройства может применяться подающая каретка либо инструментальная бабка.

Инструментальная бабка может сообщать инструменту движение подачи и при необходимости и вращение, а подающая каретка – только движение подачи. Отводимая стружка поступает в стружкоприемник 6 и далее в стружкосборник. Все узлы станка размещены на станине 9.

Станки вертлюжного типа (рис.17б) допускают установку заготовки 2 внутри шпинделя вертлюжной бабки 10. Левый конец заготовки опирается на люнет 1. Остальные функциональные узлы аналогичны узлам станка, изображенным на рис.17а.

Станки для обработки невращающихся заготовок (рис.17в) содержат те же узлы для сообщения инструменту движения и направления: подающее устройство 5, промежуточные 4 и направляющая 7 стойки, маслоприемник 8 и стружкоприемник 6. Заготовка 2 устанавливается на опорах-люнетах 1 и при необходимости закрепляется.