- •Содержание

- •Задание на курсовой проект

- •Введение

- •Подготовка данных для ввода в эвм

- •Выбор оптимального варианта конструкции редуктора

- •Графическое оформление результатов по оптимальному варианту

- •Статическое исследование редуктора

- •7.2 Допускаемые напряжения изгиба

- •7.3 Контактные напряжения в зацеплении передачи

- •7.4 Напряжения изгиба в зубьях шестерни и колеса

- •7.5 Заключение о работоспособности передачи

- •Расчет на усталостную прочность

- •9. Расчет подшипников качения редуктора

- •10. Разработка эскизного проектора редуктора

- •10.1 Соединение вал-ступица с помощью призматической шпонки.

- •10.2 Основные размеры корпуса редуктора

- •10.3 Расчет геометрии цилиндрических зубчатых колес внешнего зацепления

- •11 Конструирование корпусных деталей и крышек

- •11.1 Корпус редуктора

- •11.1.1 Конструирование стенок редуктора

- •11.1.2 Крепление крышек к корпусу и определение диаметров отверстий под фундаментные болты, бобышки, фланцы.

- •11.2 Выбор уплотнения

- •12 Расчет отклонений размеров и допусков формы промежуточного вала и зубчатого колеса быстроходной ступени

- •12.1 Расчет отклонений размеров и допусков формы промежуточного вала

- •12.1.1 Расчет отклонений промежуточного вала

- •12.2 Расчет отклонений размеров, допусков формы зубчатого колеса быстроходной ступени

- •12.2.1 Расчет отклонений размеров зубчатого колеса

- •12.2.2 Расчет допусков формы зубчатого колеса быстроходной ступени

- •12.3 Расчет длины общей нормали зубчатого колеса быстроходной ступени и шестерни тихоходной ступени

- •12.3.1 Расчет длины общей нормали зубчатого колеса быстроходной ступени

- •13 Смазка редуктора

- •13.1 Подбор системы смазки

- •13.2 Смазочные устройства

- •13.3 Краткое описание сборки редуктора

- •14 Компоновка привода

- •14.1 Подбор муфты

- •14.2 Конструирование рамы привода

- •Список использованных источников

- •1. Анурьев в.И. Справочник конструктора-машиностроителя: в 3-х томах. Т.1-3. – 6-е изд., перераб. И доп. – м.: Машиностроение, 2001.

- •6. Писаренко г.С. Справочник по сопротивлению материалов. – Киев: Наукова думка, 1975. – 705 с.

- •7. Прокшин с.С., Беляев в.А. Методические указания к курсовому проектированию по дисциплине «Детали машин и основы конструирования»: Уфимск. Гос. Авиац. Техн. Ун-т. – Уфа, 2006 г. – 58 с.

10.2 Основные размеры корпуса редуктора

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор «а», мм.

(10;3)

(10;3)

где L – расстояние между внешними поверхностями деталей передач, мм.

мм

мм

Вычисленное

значение

округлим в большую сторону до целого

числа

округлим в большую сторону до целого

числа

мм.

В дальнейшем под

будем понимать также расстояние между

внутренней поверхностью стенки корпуса

и торцом ступицы колеса.

мм.

В дальнейшем под

будем понимать также расстояние между

внутренней поверхностью стенки корпуса

и торцом ступицы колеса.

Расстояние

между дном корпуса и поверхностью колеса

принимают

между дном корпуса и поверхностью колеса

принимают

Примем

.

.

Расстояние между торцовыми поверхностями колес двухступенчатого редуктора, выполненного по развернутой схеме, принимают

10.3 Расчет геометрии цилиндрических зубчатых колес внешнего зацепления

Длину

посадочного отверстия колеса желательно

принимать равной или больше ширины

посадочного отверстия колеса желательно

принимать равной или больше ширины

зубчатого венца (

зубчатого венца ( ).

Принятую длину ступицы согласуют с

расчетной (см. расчет шпоночного

соединения, выбранного для передачи

вращающего момента с колеса на вал) и с

диаметром посадочного отверстия d.

).

Принятую длину ступицы согласуют с

расчетной (см. расчет шпоночного

соединения, выбранного для передачи

вращающего момента с колеса на вал) и с

диаметром посадочного отверстия d.

(10;4)

(10;4)

Для колеса быстроходной ступени

Для колеса тихоходной ступени

Диаметр

назначают в зависимости от материала

ступицы. Для стали:

назначают в зависимости от материала

ступицы. Для стали:

(10;5)

(10;5)

Для колеса быстроходной ступени

Для колеса тихоходной ступени

На торцах зубчатого венца (зубьях и углах обода) выполняют фаски

.

.

На косозубых и шевронных колесах при твердости рабочих поверхностей менее 350НВ (колес быстроходной и тихоходной ступени) фаску выполняют под углом 45º, а при более высокой твердости (шестерен быстроходной и тихоходной ступени) - 20 º.

Ширину S торцов зубчатого венца принимают:

,

(10;6)

,

(10;6)

где m – модуль зацепления.

Для колеса быстроходной ступени

Для колеса тихоходной ступени

Острые кромки на торцах ступицы также притупляют фасками , размеры которых принимают для колеса быстроходной ступени 1,2 мм и 1,6 мм для колеса тихоходной ступени.

Для свободной выемки заготовок

из штампа принимают значения штамповочных

уклонов

и радиусов закруглений

и радиусов закруглений

мм.

мм.

Толщина диска

(10;7)

(10;7)

где  (10;8)

(10;8)

Для колеса быстроходной ступени

мм

мм

Примем C=9 мм.

Для колеса тихоходной ступени

мм

мм

Примем C=17мм.

11 Конструирование корпусных деталей и крышек

11.1 Корпус редуктора

11.1.1 Конструирование стенок редуктора

В нашем случае при серийном производстве, целесообразно и экономически выгодно изготавливать крышки и корпус редуктора методом литья из серого чугуна марки СЧ 20. Толщину стенок корпуса принимаем.

;

(11;1)

;

(11;1)

мм.

мм.

Принимаем

мм.

мм.

Данная толщина отвечает требованиям технологий литья и необходимой жесткости корпуса редуктора [2, С.234].

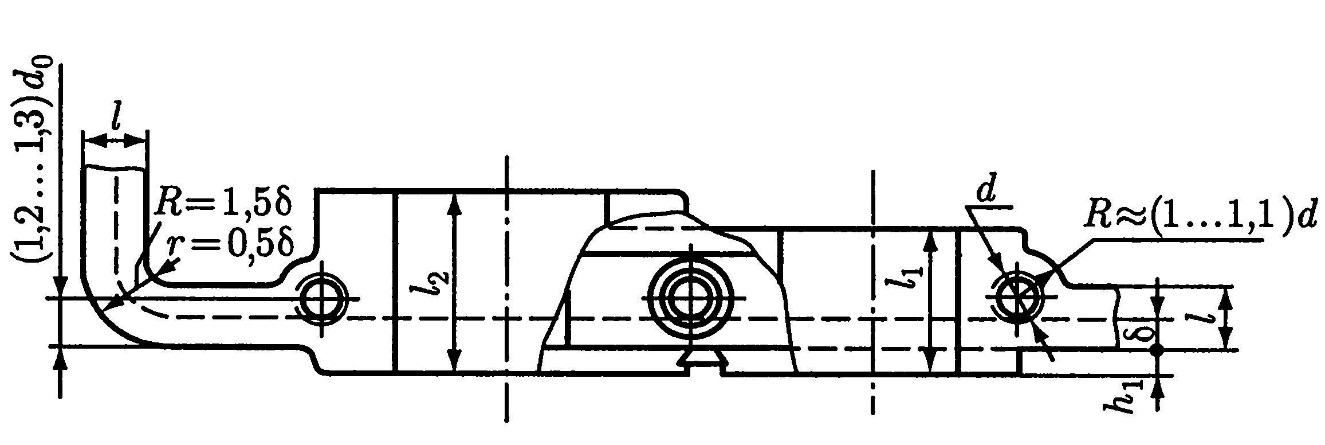

Остальные размеры стенок корпуса показаны на рис. 7 и определяется по формуле.

Рисунок 6 - Стенки корпуса редуктора

мм;

мм;

;

;

;

(11;2)

;

(11;2)

;

;

Подставим в формулы (6.2) и получим :

мм;

мм;

мм;

мм;

Принимаем f = 4 мм;

мм;

мм;

мм;

мм;

Принимаем b1 = 12 мм;

мм.

мм.

Принимаем l = 16 мм.

11.1.2 Крепление крышек к корпусу и определение диаметров отверстий под фундаментные болты, бобышки, фланцы.

Крышка корпуса крепиться к основанию винтами, диаметр которых определяют по формуле:

;

(11;3)

;

(11;3)

Принимаем

мм.

мм.

Используем винты М12 с потайной головкой ГОСТ 11738-84, длина которых определяется конструктивно с учетом материала, из которого выполнен корпус, в нашем случае чугун, и винты должны быть закручены на расстояние, не меньше чем 1,5dбоб.

Для фиксации крышки относительно корпуса редуктора необходимо установить по краям на наибольшем удалении штифты.

;

(11;4)

;

(11;4)

мм.

мм.

Принимаем dшт = 10 мм.

Диаметры фундаментальных болтов (см. рис. 8) для крепления корпуса к плите или раме, определяем по формуле:

; (11;5)

; (11;5)

мм.

мм.

Диаметр отверстия под фундаментный болт определяем по формуле:

dотв = dфунд + (0,5…1мм); (11;6)

dотв = 16 + (0,5…1мм) = 17 мм;

Рисунок 7 – Конструкция мест крепления корпуса к плите

11.1.3 Выбор крышек подшипников и конструирование приливов для подшипниковых гнезд.

Для данного редуктора целесообразно применить закладные крышки и подшипники, изготовленные из серого чугуна марки СЧ 21.

Основные размеры крышки приведены на рисунке 8.

Рисунок 8 – Конструкция крышки подшипника

Диаметр D крышки равен диаметру внешнего кольца подшипника. Быстроходный вал – D = 62 мм, промежуточный вал – 62 мм, тихоходный вал – 90 мм.

Размеры l, b, S, c принимаем, исходя из рекомендаций [1, С.128].

Приливы, в которых располагаются подшипники, конструктивно оформлены в соответствии с рекомендациями [1, С. 238-245] и изображены на рисунке 9.

Рисунок 9 - Конструкция приливных подшипниковых гнезд

Диаметры приливов Dп для закладных крышек определяются по формуле:

Dп = 1,25D + 10 мм; (11;7)

Для опор быстроходного и промежуточного валов

Dп = 1,25·62 + 10 мм = 87,5 мм.

Для опор тихоходного вала

Dп = 1,25·90 + 10 мм = 122,5 мм.

Радиусы скруглений R и r зависят от толщины стенок корпуса и находятся по формулам:

;

(11;8)

;

(11;8)

;

(11;9)

;

(11;9)

мм;

мм;

мм.

мм.

Расстояние l1 вычисляем по формуле:

l1 = (1,2…1,3)·dотв; (11;10)

l1 = (1,2…1,3)·12 = (14,4…15,6) мм

Длина l2 подшипниковых гнезд определяется конструктивно шириной подшипников в опорах, высотой крышки, по толщине регулировочного кольца и расстояние от подшипника до внутреннего края прилива, равного 1 мм. В нашем случае l2 постоянен и равна 41 мм.

11.1.4 Выбор крышки люка.

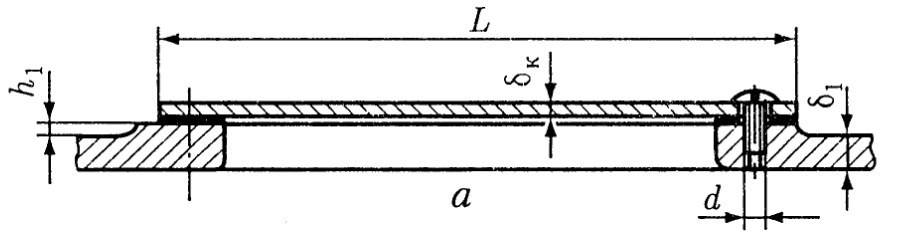

Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами при сборке и эксплуатации, размеры люка должны быть максимально возможными. Люк закрывается стальной крышкой из листов толщиной δк. При единичном и мелкосерийном производстве крышку выполняют простой формы (рисунок 10). Для того, чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющую прокладку. Крышка крепиться к корпусу винтами с полукруглой головкой.

d = 8 мм;

δк = (0,010…0,012)·L = (0,010…0,012)·140 = 1,5 мм;

h = (0,4…0,5)· δ1 = (0,4…0,5)·8 = (3,2…4,0) мм;

Рисунок 10 – Крышка люка