- •2013.Семаки.244.15

- •Введение

- •1. Анализ чертежа « Шестерни солнечной ».

- •1.1. Назначение детали, схема силового нагружения, условия работы.

- •1.2. Материал детали, химический состав, физико-механические характеристики, технологические свойства.

- •Химический состав в % материала ак4-1

- •1.3. Конструктивные особенности детали - форма поверхностей, шероховатость, погрешность взаимного расположения, пути обеспечения заданных требований.

- •1.4. Оценка технологичности «Крышки переключателя».

- •1.4.1. Качественная оценка технологичности.

- •1.4.2. Количественная оценка технологичности.

- •2.Выбор и расчет технологической операции.

- •2.1.Составление операционного эскиза, простановка баз, шероховатости и размеров на данной операции.

- •2.2. Расчет режимов резания при сверлении.

- •2.3. Оснащение операции.

- •2.3.1. Выбор режущего инструмента.

- •2.3.2. Выбор станочного приспособления.

- •3. Станочное приспособление на заданную операцию.

- •3.1. Назначение и последовательность работы приспособления.

- •3.2. Расчет приспособления на точность по заданному параметру.

- •3.3. Расчет приспособления на усиление закрепления обрабатываемой детали.

- •3.4. Выбор материалов деталей приспособления.

- •4. Наладка приспособления на заданную операцию.

- •4.1. Установка детали в приспособление.

- •4.2. Установка приспособления на станок.

- •4.3. Вспомогательные операционные элементы (для режущего инструмента).

- •5. Заключение

- •Список использованной литературы.

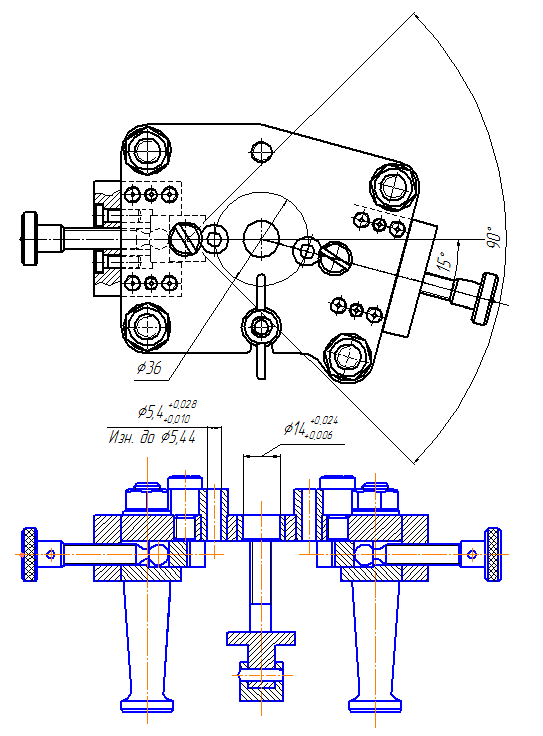

3. Станочное приспособление на заданную операцию.

3.1. Назначение и последовательность работы приспособления.

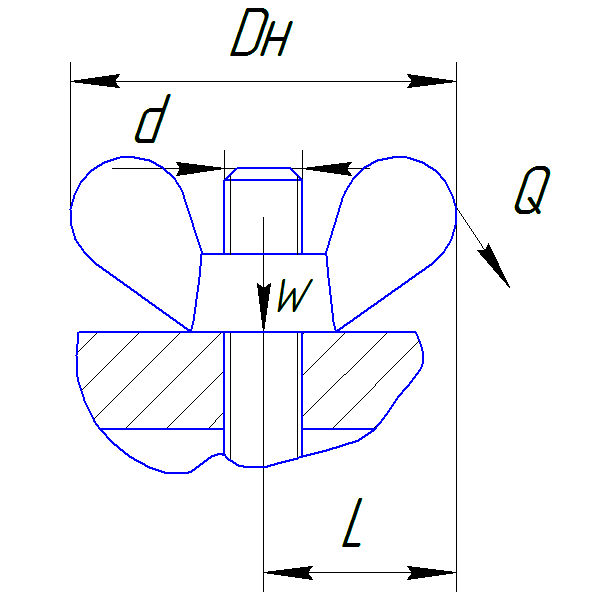

Приспособление предназначено для операции сверления отверстий в «Направляющей». Оно является специальным, так как проектировалось для конкретной операции с заданными параметрами.

Заготовка устанавливается во втулку, плотно прилегая поверхности плиты. После этого она прижимается планкой с пятой с помощью откидного болта с гайкой. Произведя установку и закрепление, устанавливаем кондуктор на станок для выполнения операции сверления.

3.2. Расчет приспособления на точность по заданному параметру.

Результирующая погрешность обработки любой поверхности и заготовки с применением приспособления не должна превышать заданного допуска на данный геометрический параметр [1,стр.219]:

(18)

(18)

где

результирующая (общая) погрешность

обработки заданного геометрического

параметра,

результирующая (общая) погрешность

обработки заданного геометрического

параметра,

Т – допуск на геометрический параметр (0,1 мм).

Результирующая погрешность включает в себя несколько производственных погрешностей, которые принято представлять в виде двух основных составляющих:

0,018

– 0,011 = 0,029 (мм).

0,018

– 0,011 = 0,029 (мм).

погрешность

базирования,

погрешность

базирования,

Погрешность смещения оси относительно номинального положення:

0.04мм

0.04мм

=0.04-допуск

на размер

=0.04-допуск

на размер

-эксцентреситет

постоянной втулки

-эксцентреситет

постоянной втулки

(19)

(19)

Определяем резултирующою погрешность операционого розмера:

-погрешность

базирования.

-погрешность

базирования.

-погрешность

закрепления.

-погрешность

закрепления.

-погрешность

износа приспособления.

-погрешность

износа приспособления.

Определим погрешность износа приспособления:

Где

Тогда:

Проектируемий кондуктор обиспесивает задаую точность так как:

=0.05

=0.05

3.3. Расчет приспособления на усиление закрепления обрабатываемой детали.

Чтобы в процеси обработки заготовка не провернулась относительно установочных элементов приспособления ,применяем

-момент

силы закрепления(трения)

-момент

силы закрепления(трения)

-Коэфициент

надёжности закрепления

-Коэфициент

надёжности закрепления

-момент

силы резания

-момент

силы резания

Принимаем К=2

Чтобы заготовка в момент обработки не сдвинулась мы расчитиваем:

W- сила зажима

f-коэфициент трения поверхности равен: 0,2

Pz- сила резания равна: 480 (Н)

Определяем усилие на руке:

3.4. Выбор материалов деталей приспособления.

При проектировании приспособления в первую очередь уделялось внимание применению гостированных деталей, согласно экономии производства детали и оснастки к ней [3, стр.125-172].

Материалы деталей были выбраны с учетом области их применения и условий работы.

Крепежные элементы изготовлены из стали 45 ГОСТ 1050-88 (либо 35Х ГОСТ 4543-71), от которых требуется повышенная прочность.

Корпус приспособления изготовлен из стали 45 ГОСТ 1050-88.

4. Наладка приспособления на заданную операцию.

4.1. Установка детали в приспособление.

Деталь устанавливается в приспособление во втулку с гарантированным зазором и фиксируется по фланцу, для центровки отверстия на заданную операцию. Так же с помощью призм мы устанавливаем точное расположение для нужных нам отверстий. Эта установка обеспечивает выполнение требований по точности базирования детали в приспособлении.