- •2 Основные положения

- •2.1 Технические данные ровничной машины р-260-5

- •2.2 Описание конструкции и работы машины р-260-5

- •2.3 Кинематическая схема ровничной машины

- •3 Практическая часть

- •3.1 Наматывание ровницы. Условия наматывания

- •3.1.1 Цель и сущность наматывания.

- •– Ровничная машина с опережающей катушкой (для хлопка); – ровничная машина с опережающей рогулькой (для льна);

- •3.1.2 Условия наматывания

- •Условия правильного наматывания.

- •3.2 Проектирование вариаторов скоростей с криволинейными коноидами для ровничных машин

- •Механизм управления наматыванием

- •Литература

- •Приложения

– Ровничная машина с опережающей катушкой (для хлопка); – ровничная машина с опережающей рогулькой (для льна);

Рассмотрим условия наматывания ровницы на катушку.

На ровничных машинах применяется цилиндрическая намотка.

Витки ровницы располагаются по цилиндрической винтовой линии с постоянным шагом. На машинах хлопчатобумажного производства высота слоя в направлении оси катушки уменьшается с каждым наматываемым слоем. Таким образом, в конце наматывания готовая паковка представляет собой цилиндр с двумя усеченными конусами по концам.

На ровничных машинах льняного производства все слои имеют одинаковую высоту. Для предупреждения сползания витков катушка в этом случае имеет на концах фланцы.

В хлопкопрядильном производстве ровницу наматывают на цилиндрические бесфланцевые катушки. Форма намотки ровницы должна быть такой, чтобы на катушке размещалось возможно больше ровницы, чтобы ровница не повреждалась три транспортировке, хранении и свободно сматывалась с катушки при ее последующей переработке.

Этим требованиям удовлетворяет цилиндрическая намотка с последовательно уменьшающейся высотой слоев. Ровница наматывается на цилиндрическую катушку диаметром d0 (см. лист 1 приложения). На катушке ровница располагается цилиндрическими слоями, наматываемыми один на другой. Наматывание ровницы продолжается до тех пор, пока наружный диаметр катушки с ровницей не достигнет величины D, зависящей от раствора рогульки. Диаметр D меньше раствора рогульки на 3-5 мм. Каждый последующий слой ровницы имеет высоту, меньшую высоты предыдущего слоя. В результате этого крайние витки каждого слоя создают сверху и снизу намотки усеченные конусы, образующие которых наклонены к оси катушки под углом φ.

Величина угла φ влияет на устойчивость намотки на конусах, катушки и на объем ровницы на полной катушке. Если угол слишком мал, объем уменьшится. При слишком большом угле возможно сползание витков. Опытом установлены углы для толстой ровницы φ = 45°, для перегонной φ= 40° и для тонкой φ = 55—33°.

При выборе диаметра пустой катушки следует учесть, что уменьшение его вызывает возрастание объема намотанного продукта за счет увеличения количества слоев ровницы. Однако при малом диаметре пустой катушки длина ровницы в наружном слое, а, следовательно, и объем его будут меньше. При какой-то величине диаметра пустой катушки объем намотки будет наибольшим, т. е. необходимо решить задачу на максимум.

Объем ровницы на катушке

(1)

(1)

Подставив значения

;

;

,

,

в уравнение (1) и приравняв затем к нулю первую производную V по d0, получим значение диаметра пустой катушки d0, при котором объем намотки будет максимальным

Диаметр пустой катушки следует увеличивать с увеличением D0, уменьшением φ и уменьшением подъема Нп.

При Do = 125 мм, Нп = 250 мм и φ = 45° d'0 - 29,5 мм.

При этих же данных, но при φ = 35° d0 = 40 мм. Выбирая d0, следует учесть также диаметр веретена de. Применяемые на практике диаметры катушек близки к оптимальным. При de = 16 мм d0 = 35 мм, при dв = 19 мм d0 = 41 мм.

Шаг винтовой линии h выбирают так, чтобы витки укладывались рядом вплотную один к другому.

Благодаря сплющиванию ровницы шаг витков по вертикали оказывается в несколько раз больше толщины слоя δ. Обычно h и число витков на 1 см высоты катушки Sy определяют, по формулам:

;

;

где С и В — некоторые эмпирические коэффициенты, зависящие от плотности ровницы, плотности ее намотки, номера ровницы и т.п.

При Т= 1250... 166,7 текс( 0,8...6) С = 4,03...3,03, В = 2,48...3,3.

При постоянной толщине слоев текущий диаметр намотки был бы

(2)

(2)

где k — число слоев.

Но на величину d влияют упругие свойства ровницы, сплющивание (и притом неравномерное) ровницы, изменение натяжения ее за время наматывания, величина крутки и другие факторы, точный учет которых теоретически весьма сложен.

Можно отметить, что в каждом новом слое сплющивание ровницы меньше и толщина его поэтому увеличивается.

Зависимость d = f(k) должна более точно отражать реальные условия формирования паковки. В этом случая рассчитанный профиль коноидов будет обеспечивать меньшие отклонения натяжения ровницы от установленной величины от начала до конца намотки.

Для определения текущего диаметра наматывания в зависимости от числа слоев k используются экспериментальные зависимости:

• формула Соркина, полученная экспериментально при наматывании хлопковой ровницы на катушку d0=47 мм

(3)

(3)

где

х

- перемещение ремня коноидов;

;

;

т - полное число слоев ровницы намотанных на катушку,

do - диаметр пустой катушки;

D0 - диаметр полной катушки;

Sx

-

число

слоев на 1 см радиуса намотки,

;

;

lp - длина рабочей части коноидов;

k - порядковый номер слоя, к = 1, 2, З...т.

Данная формула позволяет рассчитать диаметр намотки только хлопковой ровницы на катушку диаметром d0 = 47 мм.

• формула Бельгийского института текстиля

(4)

(4)

Эта формула более универсальна и позволяет вычислить текущие диаметры намотки при различных диаметрах катушки при выработке ровниц из натуральных и химических волокон и их смесей.

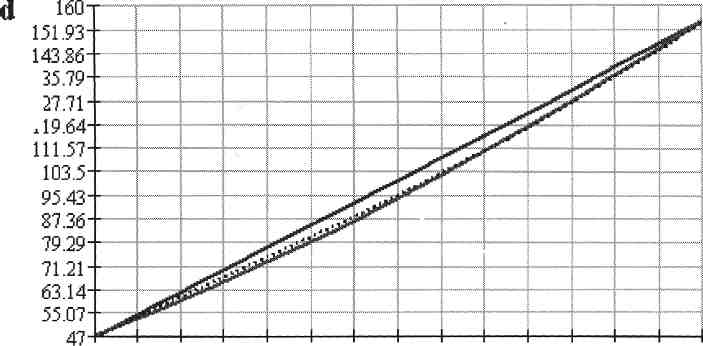

На рис. 9 представлены графические зависимости текущего диаметра наматывания от порядкового номера слоя, вычисленные по формулам (2), (3), (4) при d0 = 47 мм и k=140.

О 10 20 30 40 50 60 70 SO 90 100 ПО 120 130 140

К

Рис. 9. Графики функции d=f(к)

линейная зависимость

формула Соркина

формула Бельгийского текстильного института

Из графика следует, что изменения диаметра намотки при выработке ровницы из хлопка при наматывании на катушку с начальным диаметром d0 = 47 мм, вычисленные по формулам Соркина (3) и Бельгийского института текстиля (4), практически совпадают.