- •Конструирование измерительных приборов Учебное пособие Санкт-Петербург 2013 носов в.В.

- •1. Введение

- •1.1.Значение приборов в науке и технике

- •1.2. Общие вопросы конструирования механизмов и узлов приборов

- •1.3. Моделирование как основа конструирования

- •1.4.Методология конструирования

- •1.5. Тесты для самопроверки

- •Выводы по главе 1.

- •2. Основы точностного анализа механизмов приборов

- •2.1. Основные понятия и определения

- •2.2. Тесты для самопроверки

- •Выводы по главе 2.

- •3. Надёжность и основные критерии работоспособности механических элементов приборов

- •3.1. Основные определения

- •3.2. Основы прочностного расчёта элементов приборов

- •3.3. Тесты для самопроверки

- •Выводы по главе 3.

- •4. Соединения деталей и узлов приборов

- •4.1. Сварные соединения

- •4.2.Паяные соединения

- •4.3. Резьбовые соединения

- •4.4. Соединение деталей посадкой c натягом.

- •3.Гидрозапрессовка

- •4.5. Тесты для самопроверки

- •Выводы по главе 4.

- •5. Механические первичные преобразователи

- •5.1. Общие сведения

- •5.2. Основы расчёта упругих преобразователей

- •5.2.1. Расчёт упругих элементов, работающих на растяжение

- •5.2.2. Расчёт элементов, работающих на кручение

- •5.2.3. Расчёт элементов, работающих на изгиб

- •5.3.Тесты для самопроверки

- •Выводы по главе 5.

- •6. Передаточные механизмы

- •6.1 Структура и кинематические характеристики передаточных механизмов

- •6.2. Динамическое исследование механизмов

- •6.3. Точностное исследование кинематических цепей механизмов

- •6.4. Зубчатые и червячные передачи

- •6.5. Рычажные механизмы и механизмы прерывистого действия

- •6.6. Фрикционные передачи, вариаторы и передачи с гибкой связью

- •6.7. Винтовые и реечно-зубчатые механизмы

- •6.8. Тесты для самопроверки

- •Выводы по главе 6.

- •Глава 7. Валы, оси, опоры и средства отображения информации.

- •7.1. Валы, оси и опоры

- •7.2. Средства отображения информации.

- •7.3. Тесты для самопроверки

- •7.3.1. Валы, оси и опоры.

- •7.3.2. Средства отображения информации

- •Глава 8. Приводы, позиционирующие устройства и измерительные системы

- •Заключение

- •Список литературы

- •Глоссарий

- •Задачи и контрольные задания

- •Задача 1

- •Задача 2

- •Задача 3

- •Задача 4

- •Задача 5

- •Задача 6

- •Задача 7

- •Задача 8

- •Задача 9.

- •Задача 10

- •208 Рис. П. 19. Чертёж общего вида нагружающе-измерительного устройства

- •Номера правильных ответов тестов для самопроверки

- •Содержание

Задача 3

Выходное звено механизма, показанного на рис. П3, I-X, совершает возвратно-поступательное (или возвратно-вращательное) движение и нагружено на рабочем ходу постоянной силой Fc (или моментом Тс) полезного сопротивления. На холостом ходу при обратном направлении движения выходного звена полезное сопротивление отсутствует, но продолжают действовать вредные сопротивления. Учитывая трение в кинематических парах и пользуясь данными таблиц 3.1 - 3.10, определить :

1. Движущий момент Тд , постоянный по величине, который нужно приложить к входному звену при установившемся движении с циклом, состоящим из рабочего и холостого ходов.

2. Работы сил трения на рабочем и холостом ходах, считая, что вредное сопротивление постоянно на каждом из ходов, но на рабочем ходу оно в три раза больше, чем на холостом.

3. Изменение кинетической энергии механизма за время работы на холостом ходу и за время рабочего хода.

4. Мощность, требуемую от привода при вращении входного звена со средней скоростью 1, и средние (за целый оборот) мощности полезного сопротивления и сил трения.

Рис.П2

Рис.П2 (продолжение)

Задача 4

Стальной стержень переменного сечения находится под действием продольной силы F и собственного веса. Найти наибольшее напряжение в сечении круглого бруса и определить величину перемещения сечения I-I. Расчётные схемы указаны на рис. П4, а числовые данные приведены в таблице 4.1. В расчёте принимать модуль упругости при растяжении стали Е=2 105 МПа и плотность = 7,7 Мг / м3

Задача 5

По заданным геометрическим параметрам вала, крутящему моменту, размеру зубчатых колёс (рис.П5, табл. 5.1-5.4) требуется выполнить расчёт вала на статическую прочность и выносливость, а также подобрать и рассчитать на динамическую грузоподъёмность подшипники качения. Направления сил, действующих на вал, определяются расположением сопряжённых зубчатых колёс, показанных на рисунках тонкими линиями.

Рис. П3

Рис.П3

(окончание)

Задача 6

На рис.П6-П15, I-X, показаны схемы различных соединений. В соответствии с шифром задания нужно рассчитать одно из них. Необходимые для расчёта данные приведены в табл. 6.1-6.10. Допускаемые напряжения определяются студентом в зависимости от самостоятельно выбранного материала, вида сварки, размера резьбовых деталей и других параметров. Следует иметь в виду, что расчёт резьбовых соединений должен заканчиваться подбором резьбы по ГОСТу.

Тип I . Проверить прочность сварных швов, соединяющих диск с зубчатым ободом и диск со ступицей (рис. 49). Мощность Р, передаваемая колесом, угловая скорость его , толщина швов К1 и К2 , размеры dc, D0, d заданы в табл. 6.1. Материал диска, ступицы и обода- Ст3.

Тип II. Рассчитать сварное соединение, крепящее опорный швеллер № 16а к стальной плите (рис. 50). Материал электрода и метод сварки назначить самостоятельно. Данные для расчёта приведены в табл. 6.2.

Тип III. Рассчитать винтовую стяжку (рис.51) с максимальным усилием на винте F по данным таблицы 6.3. Определить также размеры рукоятки. Материал винта и гайки и другие недостающие данные принять самостоятельно.

Таблица 4.1

Рис. П4. Схемы нагружения бруса

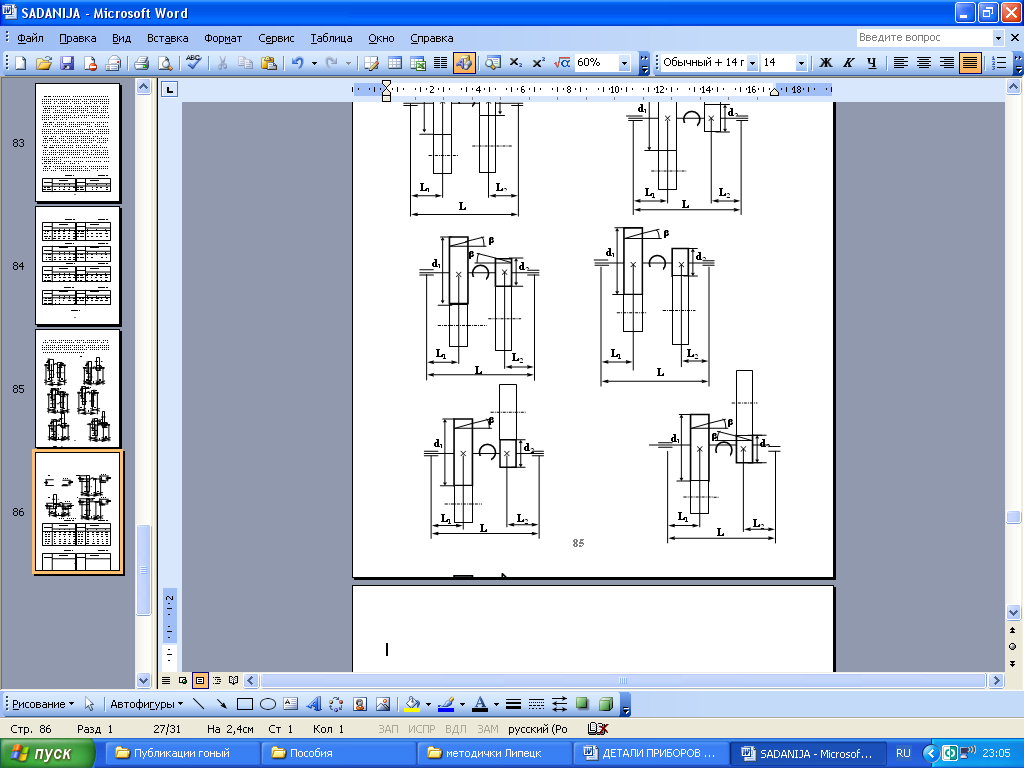

Рис. П5. Расчётные схемы валов передаточных механизмов

5.1

5.2

5.3

5.4

Тип IV. Рассчитать болты, скрепляющие зубчатое колесо с барабаном лебёдки (рис.52, табл. 6.4). Расчёт вести в двух вариантах: а) болты поставлены с зазором; б) болты поставлены без зазора. Грузоподъёмность лебёдки F и диаметры D1 и D2 заданы в таблице 9. Материал барабана -чугун, материал колеса -сталь 35, числом болтов задаться.

Тип V. Рассчитать сварное соединение, крепящее неподвижный блок монтажного устройства к плите (рис 53, табл. 6.5). Материал электрода и метод сварки выбрать самостоятельно, недостающими данными задаться.

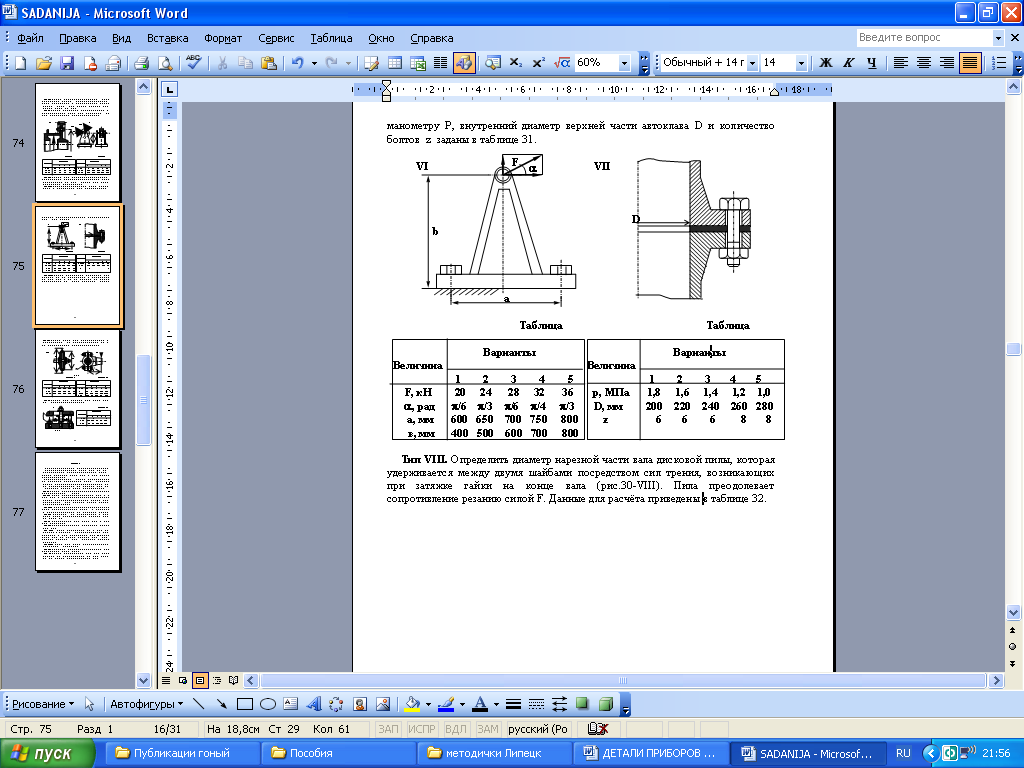

Тип VI. Определить диаметр фундаментных болтов, крепящих стойку к бетонному основанию (рис. 54, табл.6.6). Коэффициент трения основания стойки о бетон f=0,4. Болты принять с метрической резьбой по ГОСТу. Недостающие данные выбрать самостоятельно.

Тип VII. Определить диаметр болтов фланцевого соединения верхней части автоклава с его корпусом (рис.55). Давление жидкости внутри автоклава по манометру Р, внутренний диаметр верхней части автоклава D и количество болтов z заданы в таблице 6.7.

Тип VIII. Определить диаметр нарезной части вала дисковой пилы, которая удерживается между двумя шайбами посредством сил трения, возникающих при затяжке гайки на конце вала (рис.56). Пила преодолевает сопротивление резанию силой F. Данные для расчёта приведены в таблице 6.8.

Тип IX. Рассчитать клеммовое болтовое соединение, обеспечивающее передачу крутящего момента с рычага в результате приложенной на его конце силы F на вал диаметром D (рис.57, табл. 6.9). Коэффициент трения f.

Тип Х. Определить диаметр резьбы стяжной шпильки станочного прихвата (рис. 58, табл. 6.10). Усилием пружины пренебречь.

Рис.П6

Рис.П7

Рис.П8

6.1

6.2

6.3

Рис.П9

Рис.П10

6.4

6.5

Рис.П11

Рис.П12

6.6

6.7

Рис.П13

Рис.14

Рис.П15

6.8

6.9

6.10