- •Конструирование измерительных приборов Учебное пособие Санкт-Петербург 2013 носов в.В.

- •1. Введение

- •1.1.Значение приборов в науке и технике

- •1.2. Общие вопросы конструирования механизмов и узлов приборов

- •1.3. Моделирование как основа конструирования

- •1.4.Методология конструирования

- •1.5. Тесты для самопроверки

- •Выводы по главе 1.

- •2. Основы точностного анализа механизмов приборов

- •2.1. Основные понятия и определения

- •2.2. Тесты для самопроверки

- •Выводы по главе 2.

- •3. Надёжность и основные критерии работоспособности механических элементов приборов

- •3.1. Основные определения

- •3.2. Основы прочностного расчёта элементов приборов

- •3.3. Тесты для самопроверки

- •Выводы по главе 3.

- •4. Соединения деталей и узлов приборов

- •4.1. Сварные соединения

- •4.2.Паяные соединения

- •4.3. Резьбовые соединения

- •4.4. Соединение деталей посадкой c натягом.

- •3.Гидрозапрессовка

- •4.5. Тесты для самопроверки

- •Выводы по главе 4.

- •5. Механические первичные преобразователи

- •5.1. Общие сведения

- •5.2. Основы расчёта упругих преобразователей

- •5.2.1. Расчёт упругих элементов, работающих на растяжение

- •5.2.2. Расчёт элементов, работающих на кручение

- •5.2.3. Расчёт элементов, работающих на изгиб

- •5.3.Тесты для самопроверки

- •Выводы по главе 5.

- •6. Передаточные механизмы

- •6.1 Структура и кинематические характеристики передаточных механизмов

- •6.2. Динамическое исследование механизмов

- •6.3. Точностное исследование кинематических цепей механизмов

- •6.4. Зубчатые и червячные передачи

- •6.5. Рычажные механизмы и механизмы прерывистого действия

- •6.6. Фрикционные передачи, вариаторы и передачи с гибкой связью

- •6.7. Винтовые и реечно-зубчатые механизмы

- •6.8. Тесты для самопроверки

- •Выводы по главе 6.

- •Глава 7. Валы, оси, опоры и средства отображения информации.

- •7.1. Валы, оси и опоры

- •7.2. Средства отображения информации.

- •7.3. Тесты для самопроверки

- •7.3.1. Валы, оси и опоры.

- •7.3.2. Средства отображения информации

- •Глава 8. Приводы, позиционирующие устройства и измерительные системы

- •Заключение

- •Список литературы

- •Глоссарий

- •Задачи и контрольные задания

- •Задача 1

- •Задача 2

- •Задача 3

- •Задача 4

- •Задача 5

- •Задача 6

- •Задача 7

- •Задача 8

- •Задача 9.

- •Задача 10

- •208 Рис. П. 19. Чертёж общего вида нагружающе-измерительного устройства

- •Номера правильных ответов тестов для самопроверки

- •Содержание

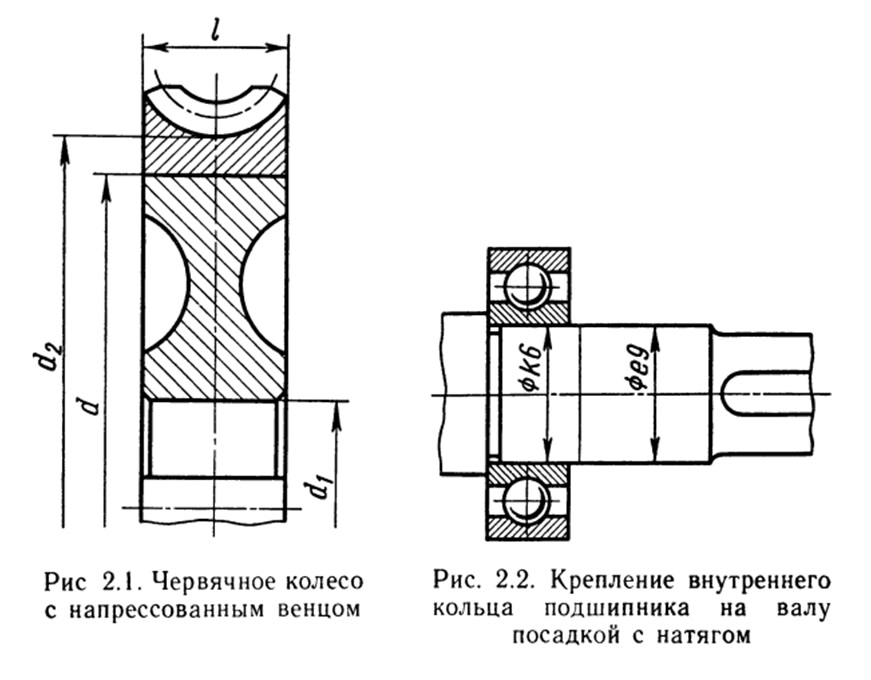

4.4. Соединение деталей посадкой c натягом.

Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую. Натягом называют положительную разность диаметров вала и отверстия. После сборки вследствие упругих и пластических деформаций диаметр посадочных поверхностей становится общим. При этом на поверхности посадки возникают силы трения, которые обеспечивают неподвижность соединения (рис.4.4)

а)

б)

Рис.

4.4. Соединения деталей посадкой с натягом а)

червячное колесо с напрессованным

венцом, б)

крепление внутреннего кольца подшипника

на валу

Достоинства соединений с натягом:

- простая технология изготовления;

-хорошее центрирование (базирование) соединяемых деталей; -эти соединения могут воспринимать значительные силы и моменты, причем нагрузки могут быть постоянными, переменными, реверсными, ударными.

Недостатки соединений с натягом:

- большое рассеяние прочности (несущей способности) среди одинаковых соединений в связи с рассеянием действительных сопрягаемых размеров в пределах полей допусков и в связи с рассеянием значений коэффициента трения;

- снижение усталостной прочности валов из-за появления концентрации напряжений;

-трудности неразрушающего контроля соединений; -сложность сборки и разборки при больших натягах; -возможность повреждения посадочных поверхностей при разборке.

Существуют следующие способы получения соединений с натягом:

1.Запрессовка. Это простейший и высокопроизводительный способ, обеспечивающий возможность контроля нагрузочной способности путем измерения силы запрессовки. Однако в этом случае существует опасность повреждения посадочных поверхностей. Так же при этом способе запрессовки понижается коэффициент трения из-за сглаживания (срезания и смятия) микронеровностей поверхностей контакта при запрессовке.

2.Нагрев охватывающей детали. Технологически отработанный и простой способ, обеспечивающий повышение коэффициента трения (сцепления) и нагрузочной способности соединения при сдвигающих нагрузках примерно в 1,5 раза. Этот способ особенно эффективен при больших длинах посадочных поверхностей.

Охлаждение охватываемой детали

Преимущественно применяют для установки небольших деталей в массивные, крупные детали.

3.Гидрозапрессовка

Нагнетание масла под давлением в зону контакта через сверление в валу значительно (в 10…15 раз) снижает необходимую силу запрессовки и распрессовки и уменьшает опасность задира посадочных поверхностей.

Расчёт соединений посадкой с натягом связан с определением минимального и максимального натягов и производят по двум критериям:

- прочности соединения, обеспечиваемой уравновешивающей сдвигающее усилие силой трения, возникающей между поверхностями сопрягаемых деталей, при этом определяется минимально необходимый натяг;

- прочности деталей соединения, при этом определяется максимально допустимый натяг [11].

Пример расчёта посадки с натягом.

Подберем посадку с натягом для соединения стальной втулки со ступицей червячного колеса, исходя из следующих данных:

диаметр посадки D=0,066 м;

внутренний диаметр втулки d1=0,042 м;

наружный диаметр колеса d2=0,1904 м;

длина контакта l=0,04 м;

момент, воздействующий на соединение T=226,96 Н·м

коэффициент Пуассона для стали μ=0,3;

модуль упругости стали Е=2,06·1011 Па.

Сформулированные критерии работоспособности математически можно формализовать в виде ограничения определяемого натягом значения давления p на контактной поверхности, минимальное значение которого должно обеспечить необходимую силу трения между сопрягаемыми поверхностями, а максимальное не должно привести к пластическим деформациям в сопряжении

pmin<p<pmax

Давление p на контактной поверхности связано с натягом N соотношением

p=N/[2(λ1 + λ2)],

где λ1, λ2 -радиальные податливости соединяемых деталей. В свою очередь

λi =Ci D/2Ei,

где С- коэффициент податливости. Определим коэффициенты С1 и С2:

Наименьший допустимый натяг, ограничивающий возможность передачи момента силами трения:

![]() ,

,

где минимальное давление на поверхность контакта:

![]()

f – коэффициент трения (f=0,2).

Рассчитаем наименьший допустимый натяг

В процессе запрессовки неровности на поверхностях детали сминаются, и в соединении создается меньший натяг, поэтому следует расчетный Nmin увеличить на значение поправки:

![]()

![]()

Наименьший натяг:

![]()

Определим допустимые значения давления для ступицы колеса исходя из условия прочности σ ≤ 0,58 σТ:

Определим допустимые значения давления для гайки:

Определим максимально допустимый натяг для данного соединения:

По ГОСТ 25347-82 выбираем посадку:

Эта посадка обеспечивает минимальный натяг Nmin= 102-30=72 мкм, максимальный натяг Nmax =148 мкм, значения которых не выходят за рассчитанные пределы.

Рис. 4.5. Схема расположения полей допусков размеров поверхностей сопрягаемых деталей