Алгоритм дій

1. Підготувати інструменти та матеріали:

шліфдвигун, насадку;

бормашину, наконечник;

абразивні алмазні бори, диски, камені;

піскоструминний апарат;

дискотримач.

2. Обробити каркас, видалити ливники, перевірити якість відливка на комбінованій моделі.

102

Абразивними головками обробити зовнішню поверхню каркаса. Тов щина металевих ковпачків має становити 0,2—0,3 мм.

Проміжну частину роз'єднати із зубами-антагоністами не менш ніж на 1,5 мм і не більш ніж на 0,2 мм.

Порушення цього правила призводить до сколювання керамічного покриття!

Спроба приховати дефекти литва керамікою призводить до руйнування її в процесі використання протезів.

Ковпачки повинні легко зніматися з кукси зуба і міцно на ній утримуватися.

Припасувати каркас на моделі, оцінити точність його виготовлення.

Перевірити параметри литва за допомогою мікрометра.

Особливо старанно слід оцінити оклюзійні співвідношення. Загаль ні вимоги до простору між зубами-антагоністами — 1,5—2 мм у положенні центральної оклюзії. Необхідно перевірити співвідношення контактів із зу бами-антагоністами, при бічній і передній оклюзії.

Старанно відшліфувати металеву поверхню каркаса алмазними голов ками і обробити в піскоструминному апараті. При цьому частини абразиву очищують поверхню металу і роблять її шорсткуватою, що значно збільшує площу контакту з керамікою.

Промити ковпачок від піску, налити дистильованої води й кип'яти ти 3—5 хв.

Знежирити каркас етиловим ефіром оцтової кислоти (етилацетат, медичний спирт). Добре висушений каркас піддати випалюванню до появи оксидної плівки.

Після припасування каркаса в клініці приступають до кінцевої механічної обробки металевої поверхні.

Алмазними дрібнодисперсними абразивними головками шліфують поверхню металевого каркаса, краще в одному напрямку (наприклад, від різального краю до шийки). Потім проводять струминну обробку металевого каркаса, мета якого — надати однорідності металевій поверхні, що контактує з фарфором, та збільшити її площу. Часточки абразиву, що мають велику кінетичну енергію, яку надає їм струмінь стиснутого повітря, спрямовують на поверхню металу. Вони швидко та ефективно очищують її. При цьому поверхня металу стає шорсткою. Обробку сплавів на основі неблагородних металів проводять корундом (діаметр часточок — від 200 до 300 мкм, тиск повітря — 5—6 атм). Кожну одиницю протеза обробляють не менше ніж 1 хв. Після струминної обробки поверхня каркаса зі сплавів на основі неблагородних металів повинна бути однорідною, матовою, світло-сірого кольору. Для очищення металу від часточок кварцового піску каркас промивають під струме-

103

нем гарячої води, або кип'ятять у дистильованій воді протягом 3—5 хв, або очищують у воді за допомогою ультразвуку протягом 1—2 хв.

Оброблений каркас перевіряють на точність виготовлення в ротовій порожнині пацієнта. Особливу увагу звертають на оклюзійні співвідношення (протеза та зубів-антагоністів) при центральній, передній і бічних оклюзіях. Іноді положення каркаса на опорних зубах у роті трохи відрізняється від його положення на моделі. Тоді необхідно заново визначити центральну оклюзію та зафіксувати на робочій моделі положення каркаса, яке він займає в ротовій порожнині.

Після припасування каркаса в ротовій порожнині слід провести його знежирювання та термічну обробку. Знежирювання металевого каркаса проводять, занурюючи його в етиловий ефір оцтової кислоти (етилацетат). Візуальними ознаками знежирювання є відсутність плям на обробленій поверхні після висихання етилацетату й рівномірне змочування всієї поверхні. За необхідності знежирювання повторюють. Слід пам'ятати, що після знежирювання категорично забороняється торкатися руками металевої поверхні. Каркас тримають спеціальним затискачем. Після висушування знежиреного каркаса його поміщають у вакуумну піч для термічної обробки. Після термічної обробки на поверхні каркаса утворюється плівка оксидів, що забезпечує надійне з'єднання з фарфором. При цьому знімається внутрішнє напруження металу.

Режим термічної обробки залежить від виду сплаву та складу нанесеного покриття. Для кобальтохромових сплавів рекомендується триразова обробка каркаса за атмосферного тиску протягом 5 хв і температури 1000—1500 °С.

Після першого й другого випалювання металеву поверхню піддають струминній обробці корундом за описаною вище методикою.

Якщо після обробки поверхні металу утворюється нерівномірна оксидна плівка, це свідчить про її недостатню абразивну обробку, яку необхідно повторити. Після струминної обробки, промивання та знежирювання проводять повторну термічну обробку. Правильно виготовлений та оброблений металевий каркас із кобальтохромового сплаву після термічної обробки покривається рівномірним шаром чорної оксидної плівки. Слід зазначити, що для кожної металокерамічної пари існують особливі індивідуальні режими термічної обробки металу та методики нанесення й спікання покриття.

Фірма "Бредент" (Німеччина) для одержання оксидної плівки застосовує спеціально розроблений матеріал — хромокобальтовий бондинг, який служить з'єднувальною ланкою між металом і фарфором. До нанесення з'єднувального шару каркас обробляють у піскоструминному апараті, кип'ятять у дистильованій воді (або обробляють гарячою парою та висушують). Хромокобальтовий бондинг замішують на дистильованій воді, пензликом наносять одержану масу на каркас тонким шаром. Слід пам'ятати, що хромокобальтовий бондинг є масою одноразового застосування. Засохла маса непридатна

104

для повторного застосування. Після нанесення з'єднувального шару каркас поміщають у піч і випалюють у вакуумі за температури 980 °С. Суцільноли-тий каркас повинен мати золотисто-жовтий колір.

Якщо каркас виготовлений з кобальтохромового сплаву, процес утворення оксидної плівки проводять 3 рази. Оксидну плівку утворюють двічі одразу після очищення каркаса від формувальної маси, не обробляючи каркас, або в процесі обробки абразивними інструментами. Металевий каркас поміщають у піч за температури 1000 °С і витримують 5 хв у вакуумі, а потім 1 хв без вакууму. Останню (3-тю) оксидну плівку отримують після примірки каркаса в клініці. Для цього каркас піддають обробці в спеціальному піскоструминному апараті, виймають з апарата пінцетом і кип'ятять у дистильованій воді протягом 7 хв. Потім його висушують і поміщають на підготовлений трегер і випалюють.

Коли оксидна плівка має рівномірний сірий колір, починають наносити фарфорову масу. Якщо її забарвлення нерівномірне, необхідно зачистити каркас і повторити процес утворення оксидної плівки. Якщо каркас готують зі сплавів благородних металів, в яких вміст золота перевищує 70%, то поверхню металевого каркаса обробляють за допомогою фрези чи карбідного бора, очищують паром або органічним розчинником, наприклад чотирихлористим вуглецем чи хлороформом. Потім каркас поміщають у піч для випалювання кераміки. Це перша термообробка, яку ще називають дегазацією (перший цикл). Дегазацію проводять у вакуумі, приблизно за тієї температури, за якої випалюється опаковий шар (протягом 5—7 хв). Після охолодження каркас протравлюють в ультразвуковому апараті. Його поміщають у розчин хло-ридної або плавикової кислоти, призначений для обробки поверхні каркасів. Металеву конструкцію виймають з апарата, промивають під проточною водою, висушують і вдруге піддають термообробці за атмосферного тиску й без вакууму, її тривалість і температура такі самі, як і першої термообробки. Утворена оксидна плівка має оптимальну товщину для міцного з'єднання каркаса з керамічною масою і забезпечення природного кольору покриття протеза. Сплави напівблагородних металів, зокрема золотопаладієві, золотопа-далієво-срібні, паладієво-срібні й паладієво-мідні, також використовують для виготовлення металевих каркасів. Ці сплави можуть змінювати колір керамічного покриття. Срібло, яке входить до складу сплаву, надає кераміці жовтуватого відтінку, мідь — зеленуватого. У більшості сплавів на основі напівблагородних металів основним компонентом є паладій, що в процесі лиття здатний абсорбувати гази — кисень, водень і азот. Під час спікання керамічного покриття ці гази можуть виділятися з утворенням пухирців на роз-ділювальній поверхні між металом і керамікою. Тому під час роботи зі сплавами на основі напівблагородних металів важливу роль відіграє процес дегазації.

105

Механічну обробку металевих каркасів проводять абразивними корундовими головками, їх очищають у піскоструминному апараті з використанням оксиду алюмінію (діаметр часточок — близько 50 мкм). Наступні етапи — очищення металевого каркаса парою або органічним розчинником та дегазація (термічна обробка) в печі для спікання керамічної маси. Термічну обробку проводять у вакуумі за температури близько 1000 °С протягом 10 хв. Після охолодження на каркас наносять дуже тонкий шар опакової керамічної маси, який потім нарощують.

Під час термічної обробки сплавів на основі напівблагородних металів їхня поверхня чорніє. У разі видалення цього шару піскоструминним способом відкривається поверхня сплаву, під час випалювання якої можуть виділятися гази. Щоб запобігти виділенню газів, під час спікання керамічної маси опакову масу слід наносити безпосередньо на поверхню, піддану термічній обробці, навіть якщо це вплине на колір керамічного покриття.

Нікелехромові сплави. Поверхню металевого каркаса шліфують корундовими головками, після чого її піддають термічній обробці, утворюючи оксидну плівку. Проводять мікроструминну обробку часточками оксиду алюмінію діаметром 50—1000 мкм. Очищають поверхню органічним розчинником, хлороформом або парою. Якщо ці етапи виконані ретельно, повторну термічну обробку або дегазацію не проводять. Після очищення металевий каркас покривають тонким шаром опакової маси, який потім нарощують.

Коли на межі металу з керамікою утворюються пухирці, дегазацію проводять за температури спікання опакової керамічної маси протягом 5 хв (після піскоструминної обробки й очищення).

Найбільш трудомісткий та складний етап виготовлення металокерамічного протеза — це нанесення та спікання керамічної маси.

Перший шар, який наносять на каркас, називають ґрунтовим, або опаковим. Його товщина становить (0,4 ±0,1) мм. Порошок опакової маси змішують з дистильованою водою або спеціальною рідиною, яка входить у комплект керамічної маси, на керамічній або скляній пластинці з виїмками до сметаноподібної або кашкоподібної консистенції. Утворені під час замішування пухирці повітря видаляють вібрацією пластинки. Опакову масу за допомогою пензлика або шпателя наносять на каркас невеликими порціями, утворюючи рівномірний шар. Каркас утримують чистим пінцетом чи затискувачем, масу конденсують (ущільнюють), постукуючи рифленим шпателем. Вологу видаляють косметичними серветками або тонким фільтрувальним папером до появи матової поверхні. Каркас із нанесеним опаковим шаром поміщають на керамічну підставку і випалюють у вакуумі в режимі, зазначеному в інструкції для даної керамічної маси. Випалювання керамічної маси є дуже важливим етапом, який визначає якість і термін служби металокерамічного протеза. Як приклад, опишемо режим випалювання ґрунтового ша-

106

ру на каркасі з кобальтохромового сплаву. Каркас із нанесеним ґрунтовим шаром поміщають на трегер, попередньо прогрівають біля входу в піч протягом 4—5 хв для того, щоб не було різкого випаровування вологи, внаслідок чого можуть з'явитися тріщини на керамічному покритті ще до початку випалювання. Вакуумне випалювання здійснюють за температури від 750 до (980 ± 10) °С. Потім вакуум вимикають і поволі виводять лоток із муфеля. Каркас витримують на лотку ще ЗО с, виймають із печі і поступово охолоджують на повітрі до кімнатної температури. Обов'язково наносять другий опаковий шар. Для цього ґрунтовою масою заповнюють тріщини та усадкові западини, конденсують, видаляють залишки вологи й повторюють випалювання. Товщина опакового шару повинна бути мінімальною, але достатньою для усунення просвічування металу каркаса. Це контролюють за ступенем просвічування металу в момент виходу рідини на поверхню нанесеного шару після конденсації.

Останнім часом застосовують ґрунтові маси у вигляді паст, що зручно для роботи зубного техніка, оскільки не треба замішувати порошок для приготування керамічної маси. При застосуванні пастоподібних ґрунтових мас кожний шар може стоншуватися на 15—20% (С.Т. Абакаров, 1994), тобто товщина покриття суцільнолитого каркаса може бути 0,2—0,3 мм. Випалювання ґрунтового шару при застосуванні пастоподібних фарфорових мас також проводять двічі для запобігання просвічуванню металевого каркаса.

В окремих випадках після випалювання ґрунтового шару на окремі ділянки суцільнолитого каркаса наносять барвники. Каркас з опаковим шаром установлюють на робочу модель для подальшого моделювання коронок і проміжної частини протеза керамічними масами. Моделювання проводять за допомогою пензлика чи шпателя. Характеристику цих методів наведено в табл. 22.

Таблиця 22. Характеристика методів моделювання керамічної маси

Моделювання пензликом

Моделювання шпателем

При нанесенні керамічної маси пензликом вона містить більше вологи. Надлишок вологи необхідно видалити фільтрувальним папером або серветкою

При моделюванні керамічного покриття шпателем надлишку вологи немає. Видаляти воду, як правило, не потрібно. Керамічна маса може висихати

Моделювання слід проводити поступово. До його завершення наносять кілька шарів керамічної маси. У ній можуть з'явитися повітряні пухирці

Одномоментно наносять велику кількість керамічної маси. Тому її моделювання проводять швидше, повітряних пухирців утворюється менше. Використання шпателя для зрізування й формування керамічного покриття полегшує створення анатомічної форми коронки

107

Продовження табл. 22

Моделювання пензликом |

Моделювання шпателем |

Можливі добавки малих порцій керамічної маси, оскільки на пензлику вона краще розбавляється водою. Також легше контролювати форму коронки. Нашаровувати емалеву й кольорові керамічні маси пензликом зручніше |

Невеликі додаткові порції керамічної маси важче з'єднати з раніше нанесеним шаром, оскільки вода абсорбується, що ускладнює контроль за моделюванням. Натискання на масу допомагає з'єднати шари керамічної маси, але в неї потрапляє більше повітря. Крім того, можливі зміщення шарів керамічного покриття, зміна його кольору або поява тріщин |

Конденсацію керамічної маси слід проводити шляхом вібрації |

Конденсацію можна проводити одночасно з моделюванням шляхом постукування або загладжування поверхні керамічної маси тим самим шпателем |

Пензликовий метод ефективний за необхідності підфарбовування мас і нанесення контрастних керамічних мас (так званих ефект-мас) після зрізування надлишку дентинної керамічної маси.

За допомогою шпателя можна нанести одночасно велику кількість керамічної маси (і таким чином швидше закінчити роботу). Це необхідно під час моделювання дентинної маси.

Після випалювання ґрунтового шару наносять масу для уступу. Для цього на гіпсовій моделі обробляють уступ спеціальним розчином. Після висихання оброблених уступів на опорні зуби накладають суцільнолитий каркас, облицьований ґрунтовим шаром, і наносять пришийкову фарфорову масу. Пришийкову масу випалюють за температури, на 20—ЗО °С нижчої від тієї, за якої випалюють інші шари маси, які наносять на тіло коронки. Пришийкову масу можна наносити й моделювати одночасно з іншими масами, але краще провести окреме випалювання. У разі випалювання з іншими керамічними масами провести корекцію кольору пришийкової маси буде дуже складно.

Після випалювання пришийкової маси наносять дентинний шар фарфорової маси. Формують контури коронки з невеликим надлишком. Нанесений дентинний шар необхідно конденсувати (для запобігання його подальшому осіданню). Сформувавши коронку зуба з дентинної маси, приступають до її зрізування та моделювання анатомічної форми.

Дентинну масу рекомендують зрізувати для одержання ефекту багатошаровості й природності кольорового переходу від дентину до емалі. Ця операція не тільки створює місце для нанесення прозорої емалевої керамічної маси, а й полегшує утворення заключних контурів дентинного шару. Плавного

108

переходу від різального краю коронки до пришиикової ділянки на присшко-вій поверхні досягають у два етапи: перший — зрізування маси біля різального краю коронки; другий — зрізування маси в середній третині коронки в напрямку до пришиикової ділянки. Орієнтиром для зрізування дентинної маси на різальній ділянці коронки служить маркірувальна лінія, проведена горизонтально на відстані 1 мм від різального краю. Потім поверхню дентин-ного шару загладжують вологим пензликом, визначають його товщину. Товщина шару дентинної маси біля різального краю коронки повинна бути не менше ніж 0,7 мм (разом з опаковим шаром).

До зрізування дентинної маси на контактних поверхнях з язикового боку коронки наносять маркірувальні лінії і позначають борозенки, які поділяють зуб на три рівні частини. Зрізавши масу на контактних поверхнях та орієнтуючись на позначку, у дентинній масі прорізують неглибокі V-подібні борозенки, що проходять від різального краю до коронкової третини зуба для утворення між борозенками пальцеподібних гребінців. Зрізану поверхню загладжують вологим пензликом.

На дентинну масу рівномірно наносять емалеву керамічну масу в напрямку до пришиикової ділянки. Біля різального краю коронки її наносять "через край". На контактній поверхні масу наносять рівномірно в напрямку до пришиикової ділянки, відновлюючи зрізаний дентинний шар.

Після нанесення емалевої маси всю присінкову поверхню коронки покривають прозорою керамічною масою, яка надає двошаровій структурі дентинної та емалевої маси глибини й прозорості. Відновлюючи дентинний шар емалевою та прозорою масою, слід орієнтуватися на колір природних зубів.

Прозору керамічну масу слід наносити з надлишком. Це дозволяє компенсувати усадку під час випалювання коронки, відкоригувати її анатомічну форму. Товщина правильно сформованого шару прозорої керамічної маси після випалювання має становити 0,2—0,3 мм.

Для корекції керамічного покриття в ділянці різального краю коронки після нанесення прозорого шару на присінкову поверхню масу зрізують з язикової поверхні. Оглядають зріз. Якщо попереднє моделювання керамічного покриття проведено правильно, на поперечному зрізі можна чітко розрізнити дентинний, емалевий і прозорий шари. Коли ці шари чітко не розрізняються, колір коронки буде неприродним. У такому разі рекомендується змити нанесену керамічну масу й почати моделювання спочатку (з нанесення дентинної керамічної маси). Після зрізування з язикового боку коронок керамічної маси на її місце наносять прозору керамічну масу, яку вибирають залежно від потрібного ступеня прозорості. Керамічне покриття сепарують у міжзубних проміжках гострим лезом або спеціальною сепараційною голкою. Без такої підготовки матеріал не буде давати усадку до центру кожного зуба під час першого спікання. Ця усадка до центру зуба забезпечує потрібне місце для

109

подальшого моделювання додаткових шарів (деталей). Під час виготовлення кількох одиниць металокерамічної конструкції в моноліті необхідно досягти повноцінної сепарації міжзубних проміжків, тому нанесення фарфорових мас іноді проводять через одиницю протеза (зуб або коронку). Потім протез випалюють. Після випалювання обробляють і шліфують випалені одиниці металокерамічного протеза, а міжзубні проміжки обробляють спеціальним ла-ком-сепаратором. Потім наносять шари керамічної маси на інші проміжні одиниці, випалюють їх. Одержують чітку й глибоку сепарацію міжзубних проміжків. Застосований лак-сепаратор не дозволяє керамічним масам на зубах зливатися в моноліт у процесі випалювання. Тактика деяких фахівців, які проводять міжзубну сепарацію тонкими алмазними дисками після одночасного випалювання всієї конструкції, не завжди дозволяє одержати протез, який задовольняє естетичні вимоги.

Каркас суцільнолитого мостоподібного протеза знімають із моделі, оформлюють контактні точки шляхом додаткового нанесення прозорої або емалевої маси та випалюють.

Перед випалюванням протез із кобальтохромового сплаву з керамічною масою прогрівають біля входу в піч за температури (930± 10) °С протягом 5 хв, а потім на відкритому лотку до повного видалення вологи (до зникнення темних плям на поверхні кераміки).

В акуумне

випалювання проводять за температури

від 750 до (930 ± 10) °С. Після досягнення

заданої температури дію вакууму

припиняють. Через

ЗО с протез виймають із печі й охолоджують

до кімнатної температури. Корекцію

дентин-ного

й прозорого шарів проводять в аналогічному

режимі.

При кожному повторному випалюванні

задану

температуру рекомендується знижувати

на

5—10 °С. Етапи моделювання керамічної

маси наведено на мал.

акуумне

випалювання проводять за температури

від 750 до (930 ± 10) °С. Після досягнення

заданої температури дію вакууму

припиняють. Через

ЗО с протез виймають із печі й охолоджують

до кімнатної температури. Корекцію

дентин-ного

й прозорого шарів проводять в аналогічному

режимі.

При кожному повторному випалюванні

задану

температуру рекомендується знижувати

на

5—10 °С. Етапи моделювання керамічної

маси наведено на мал.

Мал. 47. Відлита й 47-57. -

оксидована

конструкція

оксидована

конструкція

Мал. 48. Нанесення опакєру

Мал. 49. Перший шар опакєру після випалювання

110

Мал. 50. Нанесення другого шару опакеру

Мал. 51. Шар опакеру після спікання має вигляд яєчної шкаралупи

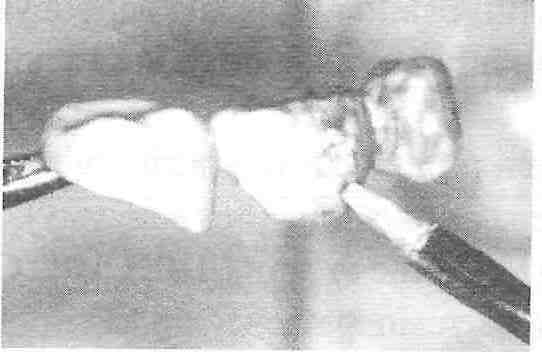

Мал. 52. Нанесення дентину в пришийковій ділянці зубів

Мал. 53. Нанесення емалі та транспаранту

Мал. 54. Моделювання горбків та фісур окклюзійної поверхні

Мал. 55. Моделювання фісур твердосплавним інструментом

Мал. 56. Обробка апроксимальних проміжків алмазним диском

Мал. 57. Нанесення глазурі та барвників

111

Коли необхідно, коригують колір облицювання. Для підфарбовування використовують спеціальні набори барвників, які виявляють достатню стабільність за високої температури.

Випалений протез приміряють на моделі й передають у клініку для припасування, після чого здійснюють заключне глазурування (без вакууму). Після попереднього прогрівання біля входу в піч за температури (910 ± 10) °С протягом 5 хв проводять нагрівання на лотку за температури 750 °С протягом З хв, підвищуючи температуру із 750 до (910 ± 10) °С. Після досягнення кінцевої температури протез витримують у печі ще 2—3 хв, повільно виводять з неї й охолоджують до кімнатної температури.

Металеву частину протеза, не покриту керамікою, полірують механічним способом. Видаляють оксидну плівку зсередини коронок. Протез передають у клініку.

Помилки на лабораторних етапах виготовлення металокерамічних мос-топодібних протезів можуть виникнути в процесі моделювання й відливання каркаса, а також на етапі випалювання після нашарування керамічної маси. Необхідно пам'ятати, що кожна керамічна маса по-різному реагує на сплави. Є фарфорові маси, які призначені для облицювання каркасів із конкретних сплавів. Тому для одержання міцної металокерамічної конструкції слід застосовувати сумісні сплави й керамічні маси.

Утворення оксидної плівки — один із важливих етапів виготовлення металокерамічних протезів. Повноцінна оксидна плівка запобігає сколюванню фарфорового облицювання. Якщо на поверхні каркаса немає рівномірної одноколірної плівки, необхідно її утворити заново. Іноді це роблять кілька разів. Якщо це не дає результату, повторно моделюють каркас. Його відливають із нового сплаву.

При нанесенні й випалюванні шарів керамічної маси потрібно користуватися таблицею температурних режимів і умов, які пропонують фірми-вироб-ники. За наявності великого міжоклюзійного простору для нашарування облицювання та при надмірній товщині керамічного покриття (понад 1,9 мм) можливе його сколювання.

Коригувальне випалювання необхідно проводити в крайньому разі, тому що це впливає на міцність металокерамічної конструкції. На етапі глазурування слід обмежитись одним випалюванням. Невідповідність кольору облицьованих конструкцій і природних зубів найчастіше пов'язана з неправильним вибором кольору керамічного облицювання. Не слід намагатися виправити цю помилку багаторазовим підфарбовуванням керамічного покриття.

У табл. 23 наведено помилки, що виникають під час виготовлення металокерамічних незнімних протезів.

112

Таблиця 23. Помилки, що виникають під час виготовлення металокерамічних незнімних протезів

Помилки |

Помилки зубного техніка |

Помилки лікаря, їх усунення |

Значне зішліфування твердих тканин опорних зубів, що призводить до опіку пульпи зуба |

— |

Надмірне препарування зубів |

Алергійна реакція деяких хворих на компоненти матеріалів металокерамічних протезів |

|

Підібрати пацієнту сплав металу, який не спричинює алер-гійної реакції |

Неправильний вибір виду протеза |

|

Повторне протезування (виготовлення протеза іншого виду) |

Неправильний вибір конструкції металокерамічного протеза |

|

Повторне протезування (виготовлення протеза іншої конструкції) |

Значне вкорочення кукси зуба може зумовити розцемен-тування або погану фіксацію протеза, а також стовщення шару покриття, що призводить до сколювання кераміки |

|

Повторне цементування. У разі сколювання кераміки переробити протез |

Недостатнє вкорочення кукси зуба призводить до локального перевантаження пародон-та зуба, який протезується, або зуба-антагоніста, стирання зуба-антагоніста або перелому опорного зуба |

|

Препарувати опорні зуби, переробити протез |

Відшарування уточнюваль-ного шару двошарового відбитка |

|

Зняти новий відбиток (за інструкцією до даної відбитко-вої маси) |

Неможливість припасування каркаса протеза |

Деформація каркаса протеза: 1) під час лиття; 2) під час моделювання нетвердим воском |

Перемоделювати каркас протеза |

Широкі або вузькі коронки |

Неправильне моделювання ковпачків, деформація під час лиття |

Перемоделювати ковпачки |

113

Продовження табл. 23

Помилки |

Помилки зубного техніка |

Помилки лікаря, їх усунення |

Утворення пустот чи напливів на каркасі протеза |

Недостатня товщина каркаса коронок, недостатнє знежирювання воскової композиції перед формуванням, тонкий покривний шар формувальної маси, недостатнє розплав-лення металу, остиглий муфель |

Перемоделювати каркас і знову його відлити |

Невідповідність кольору природних зубів |

1 . Тонкий шар керамічного покриття через недостатнє препарування зубів. 2. Виготовлення надто товстостінного каркаса |

Неправильний вибір кольору |

Просвічування металевого каркаса |

Ґрунтову масу необхідно наносити двічі, але дуже тонкими шарами |

Переробити протез |

Забруднення шарів керамічної маси |

Забруднення повітря в лабораторії; склянки з порошком керамічної маси слід добре закривати, а замішану масу треба прикривати марлею |

|

Сколювання керамічного покриття |

Поверхня металевого каркаса має гострі кути, тонкі краї, пори та заглиблення, що призводить до утворення лінії напруження |

Перемоделювати та правильно обробити каркас алмазними абразивними інструментами |

Виникнення в керамічному покритті дефектів у вигляді пухирців |

Для піскоструминної обробки поверхні металевого каркаса не можна використовувати карбід силіцію; після цієї обробки треба ретельно промити та знежирити каркас |

|

Відшарування керамічного покриття від металевого каркаса |

Для надання шорсткості металевій поверхні каркаса необхідно ретельно контролювати дисперсність піску в піскоструминному апараті. Якщо діаметр часточок піску менше ніж 359 мкм, пісок слід замінити на новий |

|

Сколювання керамічного покриття |

Надто довга чи надто тонка проміжна частина каркаса. Помилки під час спікання та охолодження покриття, моделювання анатомічної форми |

Перемоделювати каркас |

114