- •Глава 1. Основы теории вагонов

- •1.1. Классификация и габариты подвижного состава

- •1.2. Общее устройство вагона

- •1.3. Силы, действующие на вагон

- •1.4. Технические и военно-технические требования к грузовым и пассажирским вагонам

- •1.5. Эксплуатационные параметры вагонов

- •Глава 2. Устройство грузовых и пассажирских вагонов

- •2.1. Тележки

- •2.2. Автосцепное устройство

- •2.3. Рамы вагонов

- •Неисправности рам

- •2.4. Кузова вагонов

- •2.5. Грузовые вагоны

- •Основные эксплуатационные параметры гузовых вагонов

- •2.7. Пассажирские вагоны

- •Основное электрооборудование пассажирских вагонов Аккумуляторные батареи

- •Генераторы

- •Глава 3. Автоматические тормоза подвижного состава

- •3.1. Классификация тормозов

- •3.2. Принцип действия и устройство пневматических тормозов

- •3.3 Электропневматические тормоза

- •3.4. Тормозное оборудование подвижного состава

- •Устройство компрессора кт- 6

- •Зарядка происходит, когда вагон подсоединили к тм и пустили воздух.

- •Подпитка утечек в тц при перекрыше

- •Работа режимного переключателя грузовых режимов

- •Замедление наполнения тц головных вагонов

- •Работа магистральной части при торможении

- •Работа магистральной части при перекрыше

- •Работа магистральной части при отпуске

- •Действие воздухораспределителя усл. № 292 при зарядке

- •Работа электровоздухораспределителя усл. № 305 при зарядке

- •Работа электровоздухораспределителя усл. № 305 при торможении

- •Работа электровоздухораспределителя усл. № 305 при перекрыше

- •Работа электровоздухораспределителя усл. № 305 при отпуске

- •Особенности конструкции эвр № 305-002

- •Воздухораспределитель kHs

- •Устройство воздухораспределителя kHs. В комплект воздухораспределителя входят (рис.3.48):

- •Глава 4. Организация вагонного хозяйства

- •4.1. Организационная структура вагонного хозяйства

- •4.2. Распределение, приписка и учет вагонного парка

- •4.3. Система технического обслуживания и ремонта вагонов

- •4.4. Работа пунктов технического обслуживания вагонов

- •4.5. Организация ремонта вагонов в депо

- •4.6. Перестановка вагонов с тележек колеи 1520 мм на тележки колеи 1435 мм и обратно

- •Глава 5. Подготовка вагонов к перевозкам

- •5.1. Организация подготовки вагонов к перевозкам

- •5.2. Пункты подготовки вагонов к перевозкам

- •5.3. Особенности подготовки вагонов для воинских перевозок

- •5.4. Пункты оборудования вагонов для воинских перевозок

- •5.5. Подготовка пассажирских вагонов для воинских перевозок

- •Библиографический список

2.5. Грузовые вагоны

Вагоном называется единица подвижного состава железных дорог, оборудованная всеми необходимыми средствами для включения в состав поезда и предназначенная для перевозки грузов или пассажиров.

В России производство отечественных вагонов для первой железнодорожной магистрали между Петербургом и Москвой было налажено на Александровском заводе в 1852 г. (рис.2.18).

Рисунок 2.18 - Первые вагоны России

Грузовой вагон грузоподъемностью 12,5 т, определивший развитие вагонов на последующие годы, был построен в 1862 г..

К концу XIX в. был создан ряд специальных вагонов: багажных, почтовых, санитарных. Значительная часть вагонов снабжалась приборами автоматических быстродействующих тормозов.

Большой ущерб железнодорожному транспорту принесли первая мировая, а затем гражданская войны и иностранная военная интервенция. Парк грузовых вагонов сократился с 502 тыс. шт. в 1913 г. до 244 тыс. шт. в 1918 г.

С 1923 г. начался выпуск двухосных крытых вагонов и платформ грузоподъемностью 20 т, эксплуатировавшихся на железных дорогах страны до 50-х годов минувшего XX века. В эти же годы был построен ряд вагоностроительных заводов, создавалась мощная вагоноремонтная база. Железные дороги получали большое количество 50- и 60-тонных грузовых вагонов с автосцепкой и автотормозами.

Большие потери подвижного состава наши железные дороги понесли в годы Великой Отечественной войны 1941-1945 гг. Но в очень короткий срок промышленность поставила железным дорогам достаточное количество вагонов различных типов. Были исключены из эксплуатации все двухосные вагоны. Подвижной состав переводился на буксы с подшипниками качения. В настоящее время вагоны имеют значительную грузоподъемность и надежность.

Грузовые вагоны включают универсальные и специализированные вагоны.

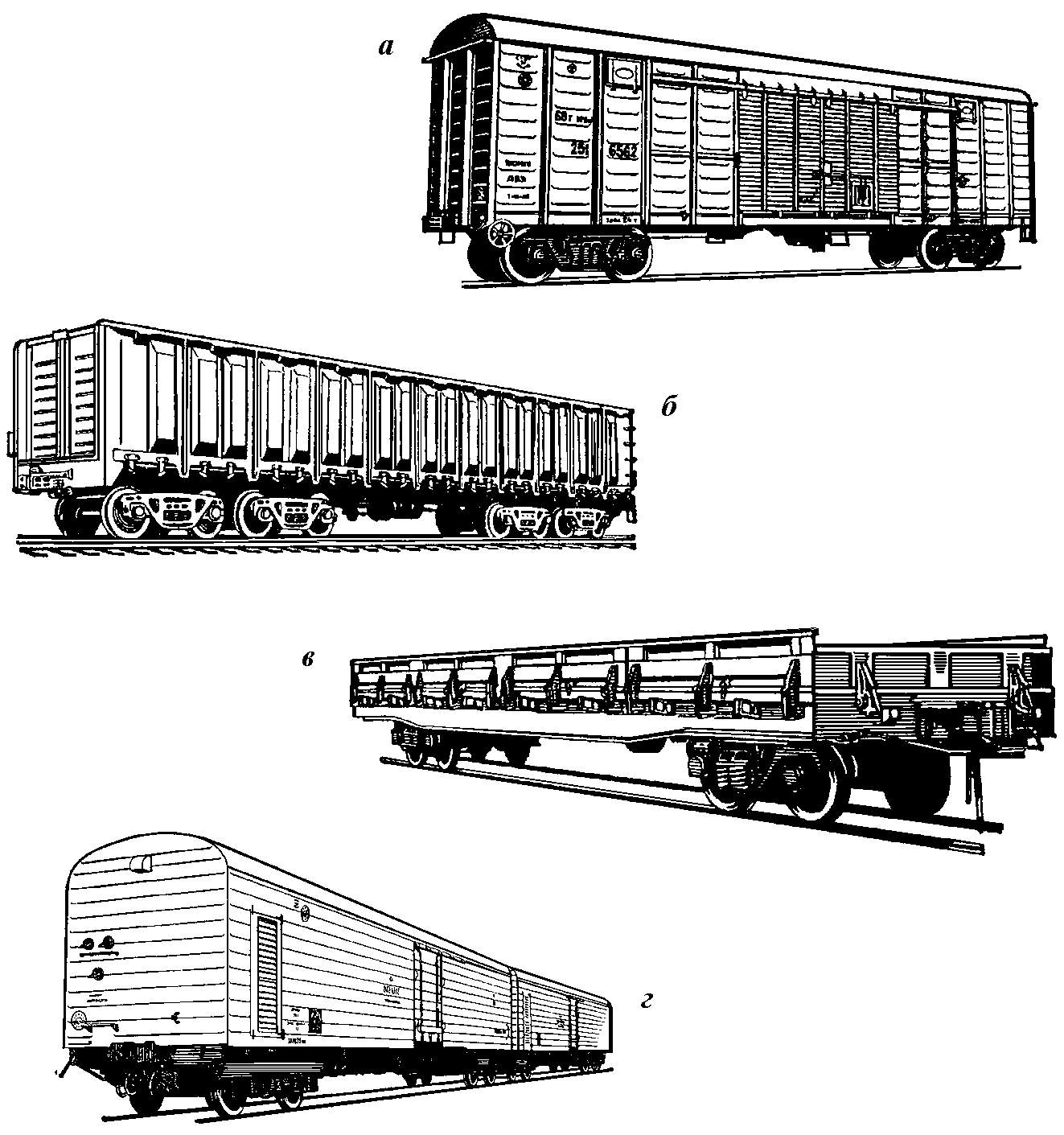

Универсальные вагоны предназначены для перевозки широкой номенклатуры грузов и включают крытые вагоны с дверями в боковых стенах, полувагоны с люками в полу, платформы с откидными бортами и изотермические вагоны (рис.2.19).

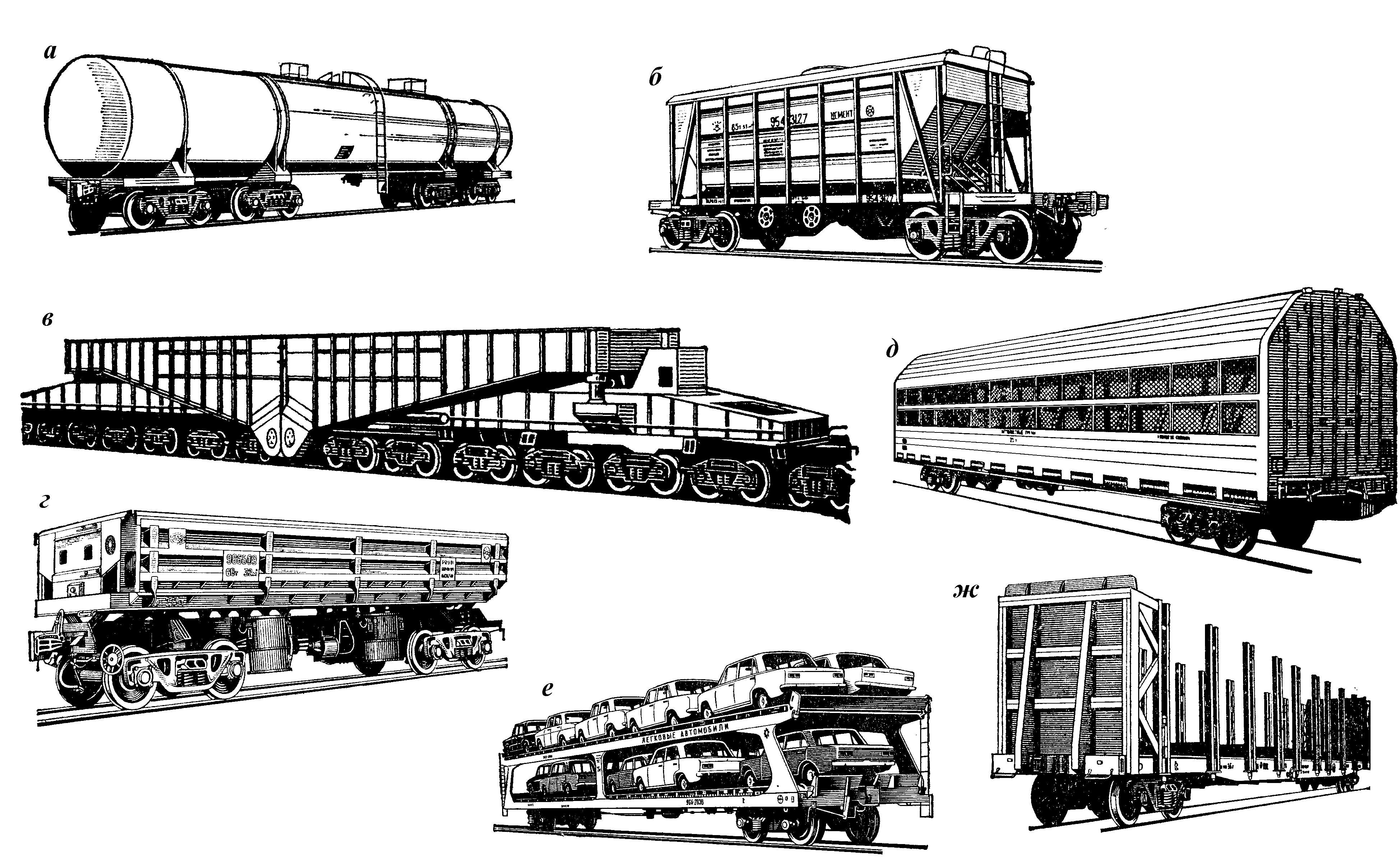

Специализированные вагоны — цистерны, хопперы (крытые и открытые) транспортеры, думпкары, а также крытые для. перевозки скота, бумаги в рулонах, полувагоны с глухим кузовом, платформы и крытые вагоны для перевозки автомобилей платформы для крупнотоннажных контейнеров и лесоматериалов, изотермические для перевозки молока, живой рыбы и т.д. (рис.2.20).

Рисунок 2.20 - Специальные вагоны

Рисунок 2.19 - Универсальные вагоны

КРЫТЫЕ ВАГОНЫ

В крытых вагонах перевозят штучные, тарно-штучные, пакетированные и насыпные грузы, требующие укрытия и защиты от воздействия атмосферных осадков. Конструкция кузовов этих типов вагонов имеет боковые и торцевые стены, крышу и двери или люки для загрузки и выгрузки грузов.

По назначению крытые вагоны разделяются на:

- универсальные;

- специализированные.

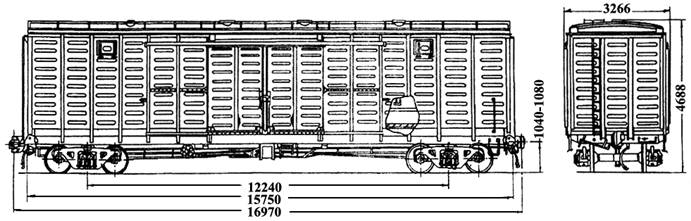

Отличительной особенностью кузовов универсальных крытых вагонов является наличие боковых дверей, настенного несъемного оборудования и люков с вентиляционными решетками на боковых стенах. Из универсальных крытых вагонов наибольший удельный вес в вагонном парке составляют вагоны моделей 11-066 и 11-217. Они имеют одинаковый объем кузовов (120 м3), но различную конструкцию.

Крытые вагоны модели 11-066 выпускались Алтайским вагоностроительным заводом с 1960 по 1983 гг. с металлическим каркасом и деревянной обшивкой. Крыша сварная металлическая. Боковые стены выполнены с каркасом раскосно-стоечной конструкции и деревянной обшивкой из досок толщиной 35 мм внизу и 22 мм вверху. Дверной проем имеет ширину 2000 мм, двери сдвижные. Крыша несъемная приваренная к стенам кузова. Пол деревянный толщиной 55 мм.

Крытые вагоны модели 11-217 имеют каркас (обрешетку) без раскосов с обшивками металлической наружной и деревянной внутренней, выполненной из влагостойкой фанеры. Вагон оборудован двустворчатыми самоуплотняющимися дверями, имеющими увеличенную ширину дверного проема 3825 мм вместо 2000 мм. В нижней части двери имеется обезгруживающий люк. Вагон загружают через двери и люки в крыше и в боковых стенах.

Крыша кузова – цельносварная с 4-мя загрузочными люками диаметром 400мм и двумя типовыми печными разделками. Последние предназначены для установки труб печей отопления на случай людских перевозок. Крыша имеет металлический каркас, обшитый снаружи гофрированными листами толщиной 1,5 мм, а изнутри – влагостойкой фанерой. Наружная металлическая обшивка вагона выполняется из гофрированных листов толщиной 3 мм снизу и 2,5 мм сверху, а внутренняя – из влагостойкой фанеры толщиной 10 мм.

К настенному несъемному (несъемному воинскому) оборудованию крытого вагона относятся: настенные доски, колобашки, печные разделки, скобы для дверных закладок, кронштейны, фонарные крюки (таблица 1).

Таблица 1 - Перечень деталей воинского оборудования крытых вагонов

№№ п/п |

Наименование деталей |

Количество штук в вагоне |

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. |

Верхняя передняя настенная доска Верхняя задняя настенная доска Средняя настенная доска Нижняя передняя настенная доска Нижняя задняя настенная доска Подпорка под верхнюю заднюю настенную доску Подпорка под среднюю настенную доску Подпорка под нижнюю заднюю настенную доску Дверной брусок вертикальный Дверной брусок верхний Колобашки Кронштейн для ружейной зубчатки Скоба для дверной закладки Фонарный крюк Печная разделка |

4 4 4 4 4 4 4 4 4 2 4 8 4 4 2 |

Крытый

вагон общего назначения (называемый

универсальным) постройки

Алтайского вагоностроительного завода

имеет объем кузова 120 м³. Его кузов

оборудован двухстворчатыми раздвижными

дверями 10, загрузочными люками в крыше

43 и в боковых стенах 6. Уширенные дверные

проемы позволяют ускорить процесс

производства погрузо-разгрузочных

работ, что способствует сокращению

простоев вагона под грузовыми операциями

и повышению его производительности.

Крайние верхние загрузочные люки

снабжены печными разделками 42 на случай

установки печей отопления при перевозке

людей в зимнее время.

зимнее время.

Рама кузова сварная, состоит из сквозной хребтовой балки 18, двух продольных боковых 4, двух шкворневых 16, двух концевых 26 поперечных балок. Между шкворневыми балками рамы расположены две поперечные основные (дверные) и семь промежуточных 14, а также продольные балки 15, предназначенные для поддержания настила пола. Под дверным проемом с каждой стороны имеются выдвижные откидывающиеся вниз подножки для обслуживающего персонала. В консольной части рамы размещены раскосы 17, а также продольные длинные 19 и короткие 20 балки. Раскосы 17 служат для передачи части продольных усилий от ударно-тяговых приборов на шкворневую балку и равномерного распределения продольной нагрузки на среднюю часть рамы кузова.

В консольной части хребтовой балки 18 установлены задние упоры 22 автосцепки, объединенные между собой усиливающей надпятниковой коробкой шкворневого узла, а также передние упоры 24, объединенные с ударной розеткой 25 автосцепки, заглубленной внутрь рамы. Между задними и передними упорами на вертикальных стенках хребтовой балки установлены предохранительные планки 23. Боковые продольные балки 4 рамы в дверном проеме усилены балками 9. По концам рама оборудована подножками 2 и поручнями 1, размещенными с каждой стороны вагона. На концевых балках 26 установлены поручни 21 и рычаг 28 расцепного привода автосцепки.

Все основные поперечные балки рамы - шкворневые 16, концевые 26 и дверные в средней части имеют большую высоту, чем в концевых частях, что приближает их к конструкции равного сопротивления изгибу и позволяет уменьшить массу; сверху на раму настлан пол 29 из досок, соединенных вчетверть и укрепленных по концам металлическим уголком 41. В зоне дверного проема настил пола покрыт металлическими листами, что предохраняет деревянные доски от повреждения при производстве погрузочно-разгрузочных работ.

Боковые и торцовые стены кузова жестко связаны с рамой. Каркас боковой стены состоит из верхней обвязки 44, двух шкворневых 5, двух дверных 11 и шести промежуточных стоек 3. Нижней обвязкой стены служит продольная боковая балка 4 рамы. Каркас снаружи обшит гофрированной металлической 12 и изнутри деревянной 13 обшивками.

В средней части боковой стены расположена двухстворчатая самоуплотняющаяся дверь, а по концам в верхней части имеются люки 6, оборудованные вентиляционными решетками. Створки двери раздвигаются в стороны и перемещаются с помощью роликов по дверному рельсу 7, расположенному в верхней части. Снизу дверь ограничивается порогом. Одна из створок двери оборудована обезгруживающим люком 8, снабженным специальным запором, объединенным с центральным запором дверей. Для облегчения открывания створок дверей при возможных заеданиях на кузове размещены специальные рейки 45, а на створках приварены скобы. С 1984 г. крытые вагоны самоуплотняющимися дверями не оборудуются, а у ранее построенных вагонов разгрузочные (обезгруживающие) люки дверей были заглушены (по указанию МПС).

Торцовая стена посредством двух угловых 30 и двух промежуточных 27 стоек снизу приварена к концевой балке 26 рамы, а сверху верхней обвязкой 34 связана с фрамугой 55 крыши. Торцовая стена имеет наружную металлическую 31 и внутреннюю деревянную 32 обшивки и оборудована скобами 33, служащими для доступа обслуживающего персонала на крышу. Цельносварная крыша оборудована трапом 36 для доступа к загрузочным люкам 43. Крыша состоит из двух фрамуг 35 и набора дуг 40, продольных боковых обвязок и продольных подкрепляющих элементов, сверху покрытых гофрированной металлической обшивкой 38. Изнутри посредством уголков 39 и скоб болтами к дугам 40 крепится подшивной потолок 37 из влагостойкой фанеры. С целью улучшения использования возрастающей грузоподъемности и повышения эффективности в эксплуатации объем кузова современных моделей крытого вагона увеличен до 140 м³ а в перспективе повысится до 165 м³. Вместо внутренней обшивки из древесных материалов в их кузовах на внутренней поверхности металлической обшивки применяют специальное полимерное покрытие.

Крытый вагон модели 11-260 отличается от предыдущего тем, что его объем увеличен до 140 м3, а внутренняя деревянная обшивка стен и крыши заменена полимерным покрытием, ширина дверного проема увеличена до 3973 мм (рис.2.21).

Для проверки возможности и эффективности широкого использования новых материалов в несущих конструкциях грузовых вагонов в 1964 г. построены опытные образцы крытых вагонов, кузова которых выполнены из алюминиевых сплавов. Испытания показали их достаточную эксплуатационную надежность и экономичность. Однако, из-за дефицита алюминиевого сплава и сложности оснащения ремонтной базы сварочными установками (в среде инертного газа) крытые вагоны из алюминиевых сплавов пока не строят.

Рисунок 2.21 - 4-х осный крытый цельнометаллический вагон

с уширенными дверными проемами

К специализированным крытым вагонам относятся вагоны для перевозки: скота, легковых автомобилей, холоднокатаной стали, гранулированных полимеров, муки, апатитового концентрата, а также конструкции бункерного типа для перевозки зерна, цемента и минеральных удобрений. Кузова специализированных вагонов имеют цельнометаллическую конструкцию (кроме вагонов для перевозки скота) и, как правило, дверей в стенах не имеют. Для загрузки и выгрузки грузов кузова таких вагонов оборудованы люками.

Крытый вагон для легковых автомобилей модели 11-835 имеет двухярусный кузов, состоящий из верхнего яруса, боковых стен, торцевых дверей, крыши, переездных площадок (рис.2.22, 2.23). Рама вагона образует нижний ярус. В средней части вдоль боковых стен вагона предусмотрены проемы, закрытые металлической сеткой. Закрепление автомобилей в вагоне предусматривается съемными колесными упорами.

Рисунок 2.22 – Обший вид вагона модели 11-835

Рисунок 2.23 -- Крытый вагон для легковых автомобилей

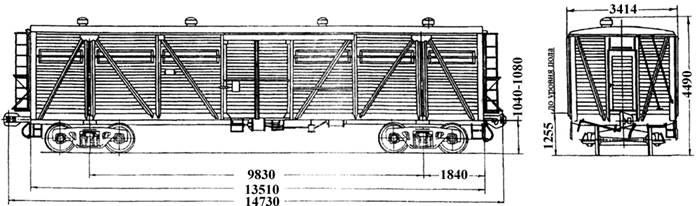

Крытый вагон для перевозки скота модели 11-240 состоит из каркаса раскосо-стоечной конструкции, обшит досками толщиной 50 мм (рис.2.24, 2.25). Имеет два яруса. Внутри яруса расположены кормушки и поилки для скота. Вагон оборудован самотечной системой водоснабжения, вентиляцией через боковые люки и дефлекторы, трапами для погрузки скота. Имеется служебное помещение.

Рисунок 2.24 – Общий вид вагона модели

11-240

Рисунок 2.24 – Общий вид вагона модели

11-240

Рисунок 2.25 - Крытый вагон для перевозки скота

Существуют два основных типа хопперов - открытые и закрытые. Закрытые применяются для тех грузов, которые необходимо защищать от атмосферных осадков. Открытые используют для транспортировки грузов, которые можно легко высушить без вредных последствий. Так же различают хопперы с разгрузкой груза в междурельсовое пространство или на сторону от железнодорожного пути, с механизированным или ручным открыванием разгрузочных люков. По конструкции хопперы выполняются с кузовом, имеющим торцевые стенки с наклоном 41-60°, для выгрузки груза самотёком и разгрузочные бункеры с люками, открывающимися при разгрузке.

Закрытые хопперы применяют для перевозки зерна, цемента, технического углерода (сажи). Груз выгружается в междурельсовое пространство, крышки разгрузочных люков открываются вручную. Для перевозки минеральных удобрений применяют крытые хопперы с разгрузкой на сторону от железнодорожного пути с помощью сжатого воздуха. Хопперы имеют типовые двухосные тележки, автосцепное и автотормозное оборудование. Механизм открывания крышек разгрузочных люков имеет пневматический или ручной привод.

К рытый

вагон-хоппер для перевозки зерна модели

19-752 Крюковского

завода саморазгружающийся бункерного

типа. Имеет 6 бункеров с механизмами для

открывания и закрывания разгрузочных

люков, состоящими из винтового привода

со штурвалом, системы.

шарнирно связанных рычагов и тяг, крышек

разгрузочных люков. Для более полной

выгрузки вагона предусмотрена возможность

установки на бункерах вибраторов.

Наклонные боковые стены облегчают

высыпание груза.

рытый

вагон-хоппер для перевозки зерна модели

19-752 Крюковского

завода саморазгружающийся бункерного

типа. Имеет 6 бункеров с механизмами для

открывания и закрывания разгрузочных

люков, состоящими из винтового привода

со штурвалом, системы.

шарнирно связанных рычагов и тяг, крышек

разгрузочных люков. Для более полной

выгрузки вагона предусмотрена возможность

установки на бункерах вибраторов.

Наклонные боковые стены облегчают

высыпание груза.

Он имеет цельнометаллический кузов с разгрузочными люками бункерного типа с механизмами для открывания и закрывания крышек люков. Кузов вагона состоит из рамы, боковых и торцевых стен и крыши. Для механизированной погрузки зерна в крыше имеются четыре щелевых загрузочных люка с крышками (с резиновыми уплотнениями) и упругими закидками, валом и приводом механизма запирания. Вагон оборудован площадкой с ограждением для безопасного перехода. Боковые стены сделаны из гофрированной металлической обшивки толщиной 3 мм с подкрепленными стойками (двутавр № 10), верхней и нижней обвязки. Торцевые стены кузова наклонены в сторону крайних разгрузочных люков под углом 55° к плоскости рамы и усилены двумя стойками-раскосами (швеллер № 14) с целью повышения прочности и жесткости кузова.

Крыша кузова сварена из гофрированных металлических листов толщиной 3 мм в средней части и 1,8 мм по бокам, подкрепленными двадцатью фрамугами (уголок 75 х 50 х 5 мм). По всей длине крыши проходит трап. Для подъема обслуживающего персонала на крышу с целью производства ремонтных, подготовительных и погрузо-разгрузочных работ имеется наружная лестница, а для спуска внутрь кузова имеется внутренняя лестница.

Крытый вагон-хоппер для перевозки цемента модели 11-715 отличается от зерновоза только своими размерами и числом бункеров, которых в вагоне четыре, а не шесть.

К узов

специализированного

крытого вагона-хоппера модели 19-758 для

бестарной перевозки цемента

отличается от кузова вагона-хоппера

для перевозки зерна также числом

разгрузочных люков (две пары), углом

наклона торцевых стен (50° вместо 55°) и

некоторыми техническими характеристиками.

В крыше вагона-хоппера имеются четыре

круглых загрузочных люка диаметром 621

мм. Выгрузка цемента производится через

четыре нижних люка бункерного типа

размерами 500 х 400 мм. Одновременное

открывание и закрывание крышек люков

осуществляется винтовым приводом.

узов

специализированного

крытого вагона-хоппера модели 19-758 для

бестарной перевозки цемента

отличается от кузова вагона-хоппера

для перевозки зерна также числом

разгрузочных люков (две пары), углом

наклона торцевых стен (50° вместо 55°) и

некоторыми техническими характеристиками.

В крыше вагона-хоппера имеются четыре

круглых загрузочных люка диаметром 621

мм. Выгрузка цемента производится через

четыре нижних люка бункерного типа

размерами 500 х 400 мм. Одновременное

открывание и закрывание крышек люков

осуществляется винтовым приводом.

Крытый вагон бункерного типа для минеральных удобрений модели 11-740 отличается от предыдущих тем, что загрузочные люки его открываются также вручную, а разгрузочные – от пневматической магистрали от локомотива или от стационарного источника питания воздухом. Кроме того, разгрузочные люки имеют не нижнюю, а боковую разгрузку.

Специализированный крытый вагон-хоппер модели 19-923 предназначен для бестарной перевозки гранулированных, крупнозернистых и кристаллических неслеживающихся минеральных удобрений, а также сыпучего порошкового сырья (в основном апатитового концентрата) для производства удобрений. По своей конструкции он аналогичен рассмотренным выше вагонам-хопперам, но угол наклона торцевых стен увеличен до 60° к горизонтали. Вдоль крыши по ее продольной оси расположены четыре щелевых загрузочных люка размерами в свету 1623 х 473 мм с крышками, оборудованными специальным уплотнением и механизмом запирания торсионного типа. В нижней части кузова имеются четыре разгрузочных бункера с размерами в свету 2382 х 840, днище которых наклонено под углом 55°, что обеспечивает выгрузку груза в стороне от пути. Механизм разгрузки с пневматическим приводом обеспечивает как попарное открывание и закрывание крышек бункеров, так и всех четырех одновременно. Предусмотрены возможность аварийного ручного открывания, а также места для крепления переносных электровибраторов.

Вагон для перевозки стали в рулонах или пакетах 12-4011 грузоподъемностью 64 т создан Днепродзержинским заводом с двумя съемными секциями кузова. При погрузке груза секции снимают, рулоны укладываются на ложементы, закрепляются упорными балками, секции ставят на место.

Вагон для бестарной перевозки муки состоит из четырех бункеров коническо-цилиндрической формы, закрываемых самоуплотняющимися крышками. Муку загружают самотеком через верхние люки, а разгружают способом выжимания муки сжатым воздухом.

ПОЛУВАГОНЫ И ОТКРЫТЫЕ ХОППЕРЫ

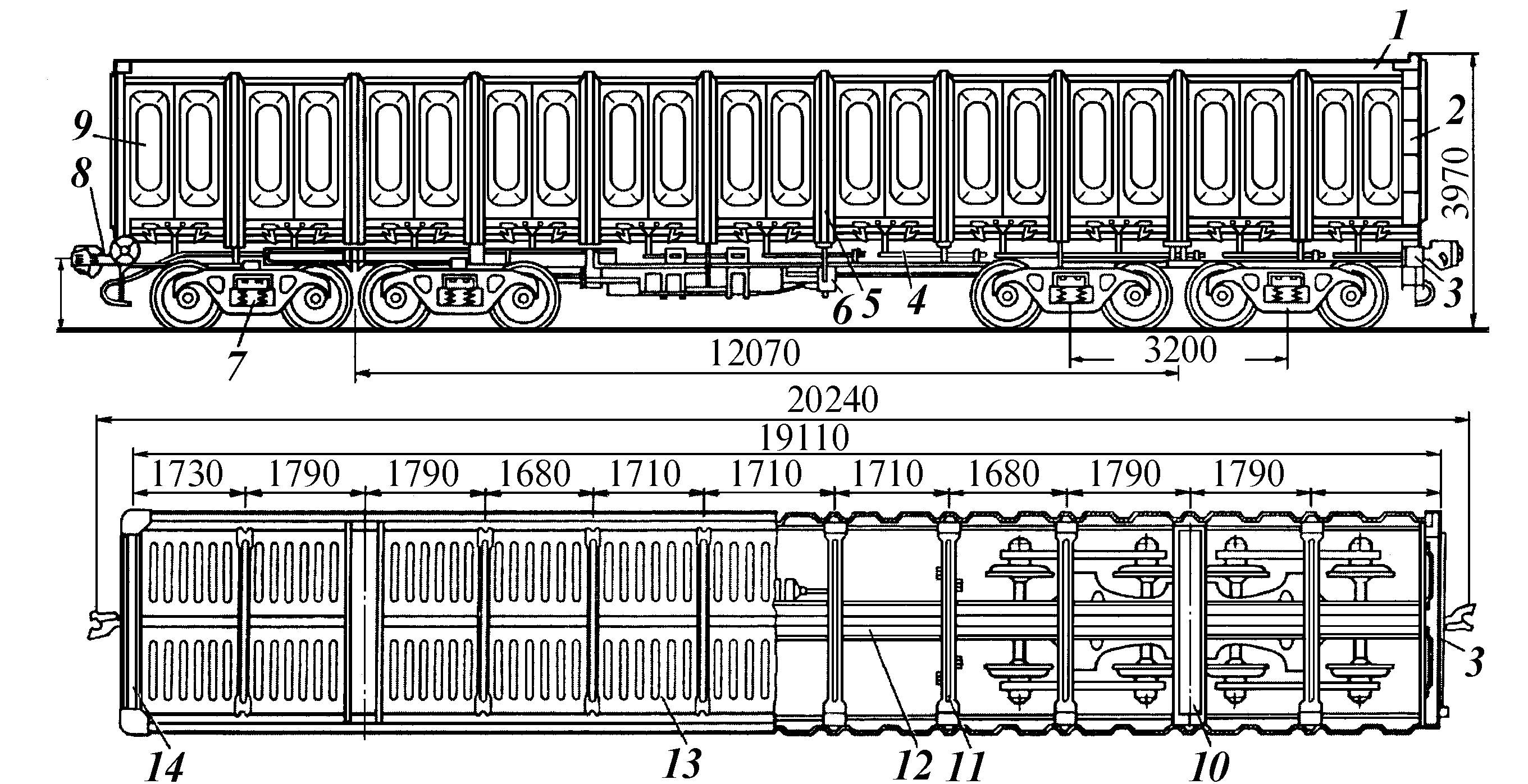

Полувагоны делятся на универсальные с разгрузочными люками в полу и специализированные с глухим полом или кузовом (без крышек люков в полу и с глухим торцевыми стенами). Конструкцию кузова рассмотрим на примере восьмиосного полувагона (рис.2.26).

Рисунок 2.26 - Полувагон восьмиосный

Промышленность выпускает восьмиосные и четырехосные универсальные полувагоны, причем опыт эксплуатации восьмиосных вагонов показывает, что значительно повышается производительность большегрузного вагона и возрастает провозная способность железных дорог.

Восьмиосные полувагоны имеют цельнометаллический кузов с 22 разгрузочными люками в полу и двустворчатыми дверями в торцевых стенах. Крышки люков, образующие пол, служат для выгрузки сыпучего груза из вагона при открытом положении. Запор крышки люка состоит из закидки, сектора и планки. При закрывании крышки запорные кронштейны захватываются зубом закидки. Сектор фиксирует закидку в закрытом положении и предупреждает самопроизвольное открывание. Для облегчения закрывания каждая крышка снабжается торсионным устройством. Торцевые стены образованы двустворчатыми дверями, открывающимися вовнутрь и удерживаемыми запорами в закрытом и открытом положениях.

Ниже приведена конструкция кузова (повышенной до 125 т грузоподъемности) универсального 8-ми осного полувагона модели 12-124 Уральского вагоностроительного завода. Он не имеет крыши, но снабжен разгрузочными люками в полу. По концам кузов оборудован двухстворчатыми открывающимися внутрь дверями.

Р ама

кузова имеет хребтовую балку 9, состоящую

из двух сваренных между собой продольным

швом Z-образных профилей, перекрытых в

месте соединения двутавром. На двутаврах

укреплены кронштейны 8 петель для

шарнирного навешивания крышек разгрузочных

люков 6. Люки в открытом положении

располагаются на специальных упорах

11.

ама

кузова имеет хребтовую балку 9, состоящую

из двух сваренных между собой продольным

швом Z-образных профилей, перекрытых в

месте соединения двутавром. На двутаврах

укреплены кронштейны 8 петель для

шарнирного навешивания крышек разгрузочных

люков 6. Люки в открытом положении

располагаются на специальных упорах

11.

В консольной части хребтовой балки установлены передние и задние упоры автосцепки. Передний упор отлит как одно целое с ударной розеткой 18. Шкворневые балки 10 замкнутого коробчатого сечения снизу имеют пятники и скользуны. Надпятниковые зоны опорных узлов усилены коробками, а над скользунами установлены усиливающие ребра. Сверху к балкам 75 рамы приварены пороги 17, ограничивающие открывание створок дверей наружу кузова.

На торцовых поверхностях концевой балки укреплены рычаг расцепного привода 20 автосцепки и поручень составителя 16. Поперечные балки 13 рамы - двутаврового сечения, верхние их полки имеют гофры, выступающие над уровнем пола, что предупреждает непосредственное опирание длинномерных грузов на крышки разгрузочных люков и предохраняет их от деформации. Подобные выступающие части имеют шкворневые балки 10. Крышки 6 люков гофрированные, снабжены специальными запорами 5, удерживающими их в горизонтальном положении. Крышки также оборудованы торсионными устройствами, облегчающими их подъем при закрывании. Для обеспечения плотного прижатия с помощью рычага крышек на нижней обвязке 7 имеются скобы 4.

Боковые стены кузова имеют металлическую обшивку 30 с корытообразными выштамповками, подкрепленную каркасом, состоящим из верхней 31 и нижней 7 обвязок, а также угловых 14, шкворневых 3 и промежуточных 12 стоек. Шкворневые и промежуточные стойки замкнутого поперечного сечения сварены из Ω-образных профилей. Угловые стойки 14 (замкнутого поперечного сечения) сварены из двух Z-образных элементов, укрепленных к верхней обвязке накладками 27. Верхняя обвязка 31 между стойками усилена накладками 32. Обшивка 30 укреплена к каркасу точечной сваркой.

Двухстворчатые двери шарнирно соединены с угловыми стойками кузова при помощи петель 26. Каждая створка двери состоит из металлической гофрированной обшивки 21, подкрепленной каркасом, состоящим из верхней 23 и нижней обвязок, а также вертикальных элементов 22 замкнутого поперечного сечения, сваренных из Ω- и Z-образных профилей. В закрытом положении дверь удерживается запорами - нижним 19 и верхним, состоящим из клина 24 и направляющих с упорами 25 для клина, приваренных соответственно к правой и левой створкам двери. В открытом положении двери располагаются вдоль боковых стен и удерживаются специальными поворачивающимися скобами 28, вставляемыми в отверстия 29 на верхних обвязках кузова. По концам кузов оборудован наружными 1 и внутренними лестницами, а также подножками 2 и поручнями, предназначенными для обслуживающего персонала.

Шестиосные полувагоны грузоподъемностью 94 т, строились с 1958 по 1967 гг. Кузов полувагона с 16 люками в полу и двустворчатыми торцевыми дверями.

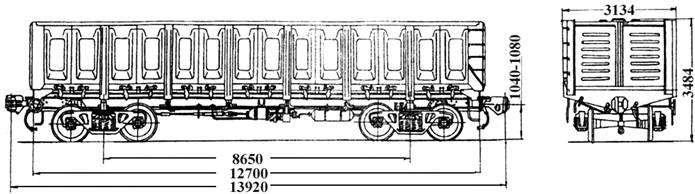

Четырехосные полувагоны постройки Крюковского и Уральского вагоностроительных заводов имеют цельнометаллический кузов с 14 разгрузочными люками и двустворчатыми торцевыми дверями (рис.2.27).

Рисунок 2.27 - Полувагон четырехосный

Четырехосные полувагоны Уралвагонзавода с деревянной обшивкой выпускались до 1979 года и были сняты с производства вследствие недостаточной надежности обшивки.

Четырехосный полувагон модели 12-119 имеет кузов с глухими торцевыми стенами, обладает большой прочностью, так как в нем прочно связаны между собой боковые стены по концам вагона. Кроме того, это позволяет увеличить внутреннюю полезную длину без изменения продольных размеров рамы и повысить объем кузова на 2,0 м³. Однако перевозка пило- и лесоматериалов в таких полувагонах является нерациональной вследствие недоиспользования грузоподъемности полувагона. Крышки люков - типовые с литыми, косо расположенными кронштейнами и имеют двух-прутковые торсионные элементы, служащие для облегчения закрывания крышек. Кузов универсального четырехосного полувагона модели 12-753 отличается от кузова полувагона модели 12-119 лишь наличием торцевых двухстворчатых дверей, которые открываются внутрь и закрепляются вдоль боковых стен кузова при перевозке длинномерных грузов.

Рисунок 2.28 - 4-осный цельнометаллический полувагон

с глухими торцовыми стенами

На Великолукском локомотиворемонтном заводе были построены 90 опытных четырехосных полувагонов с боковыми разгрузочными люками.

Специализированные 4-осные цельнометаллические полувагоны с глухим кузовом предназначены для перевозки сыпучих грузов в замкнутых маршрутах, с разгрузкой их на вагоноопрокидывателях.

Ч етырехосные

полувагоны с глухим кузовом спроектированы

на базе универсального полувагона.

Отличается он конструкцией торцевых

стен и настила пола. Кузов специализированного

полувагона не имеет крышек люков, которые

заменены сплошным настилом пола из

листов толщиной 6 мм, а торцевые двери

заварены наглухо. Для стока воды и

зачистки кузова в полу предусмотрены

два люка, открывающиеся вовнутрь.

етырехосные

полувагоны с глухим кузовом спроектированы

на базе универсального полувагона.

Отличается он конструкцией торцевых

стен и настила пола. Кузов специализированного

полувагона не имеет крышек люков, которые

заменены сплошным настилом пола из

листов толщиной 6 мм, а торцевые двери

заварены наглухо. Для стока воды и

зачистки кузова в полу предусмотрены

два люка, открывающиеся вовнутрь.

Имеются полувагоны для перевозки стали рулонной (рис.2.29), технологической щепы (рис.2.30), проволоки – катанки (рис.2.31). и др.

Рисунок 2.29 – Полувагон для перевозки стали рулонной

Рисунок 2.30 – Полувагон для перевозки щепы технологической

(соответственно с глухим кузовом и с люками )

Рисунок 2.31 – Полувагон для перевозки проволоки – катанки

Открытые хопперы с разгрузочными люками и наклонными боковыми стенками используют для перевозки горячего агломерата и окатышей, угля, торфа, кокса, угля (рис 2.32). Обшивка кузова хоппера для горячих окатышей, агломерата и кокса в отличие от других типов вагонов не соединяется жёстко с несущим каркасом боковых и торцевых стен, что исключает коробление кузова под действием высоких температур и обеспечивает лёгкую замену при повреждениях. Открытые хопперы, как правило, имеют дистанционную автоматизированную систему разгрузки груза на обе стороны железнодорожного пути, управляемую с помощью сжатого воздуха, поступающего от силовой установки локомотива. Более широкое использование роторных вагоноопрокидывателей позволяет сократить использование открытых хопперов.

Рисунок 2.32 – Вагон – хоппер для перевозки угля

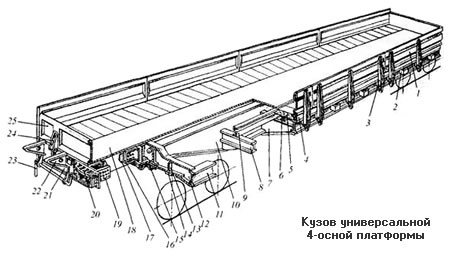

ПЛАТФОРМЫ И ТРАНСПОРТЕРЫ

Платформы, как и все другие типы грузовых вагонов, разделяются на универсальные и специализированные. К универсальным платформам относятся четырехосные платформы с боковыми и торцевыми бортами. Особенностью конструкции универсальных платформ по сравнению с другими типами вагонов является то, что у них стены кузова выполнены в виде бортов, шарнирно связанных с рамой. Борта, кроме усилий от распора сыпучего груза, в восприятии эксплуатационных нагрузок не принимают. Поэтому кузова платформ имеют мощную раму, способную нести на себе все виды эксплуатационных нагрузок.

Универсальная платформа грузоподъемностью 70 т имеет усиленную конструкцию рамы. Пол платформы выполнен из досок толщиной 55 мм, уложенных поперек вагона. Доски собраны встык и по концам вдоль платформы армированы стальным уголком. Все борта (8 боковых и 2 торцевых) откидные, имеют запоры клиновой конструкции (рис.2.33).

Рисунок 2.33 - Универсальная платформа

В опущенном положении торцевые борта опираются на литые кронштейны. Боковые борта могут быть закреплены в опущенном положении специальными кольцами в тех случаях, когда ширина перевозимого груза не позволяет закрыть их.

К боковым балкам рамы приварены лесные скобы для установки в них стоек. Они используются также для увязки проволочных или тросовых растяжек при креплении перевозимой техники и грузов. На платформах новой постройки в армированных уголках имеются скобы для крепления грузов. Имеющиеся на боковых балках кольца предназначены для увязки за них брезентов.

Универсальная платформа грузоподъемностью 71 т имеет комбинированный настил пола (металлический рифленый в средней части и деревянный по бокам).

Такие платформамы с боковыми бортами, шарнирно связанными с рамой и могущими откидываться вниз до вертикального положения при перевозке грузов, ширина которых больше ширины платформы, а также с торцевыми бортами, которые в открытом положении ложатся горизонтально на кронштейны концевых (лобовых) балок рамы платформы.

Высота торцевых бортов (400 мм) выбрана из такого расчета, чтобы при откинутых в горизонтальное положение бортов у двух сцепленных платформ и сжатых поглощающих аппаратах автосцепок обеспечивалось расстояние, достаточное для размещения человека между платформами. В горизонтальном положении торцевые борта сцепленных платформ образуют мостик для проезда самоходом при погрузке на платформы колесной и гусеничной техники. Борта кроме усилий от распора сыпучих грузов в восприятии действующих на платформу эксплуатационных нагрузок участия не принимают, поэтому платформа имеет мощную раму, способную нести на себе все виды эксплуатационных нагрузок.

Кузов четырехосной платформы общего назначения (универсальной - см. рис) состоит из рамы, оборудованной восемью продольными боковыми 1 и двумя торцовыми 25 бортами. Рама сварная, снабжена мощной хребтовой балкой 10, состоящей из двух двутавров переменной высоты, уменьшающейся к консольным частям. Боковые продольные балки 77 - из двутавров, а шкворневые 12 - замкнутого поперечного сечения. В месте пересечения хребтовой 10 и шкворневых 12 установлены пятники 75, сверху которых имеются усиления надпятниковыми диафрагмами. В консольных частях хребтовой балки 10 укреплены задние 16 и передние 19 упорные кронштейны, объединенные ударной розеткой автосцепки 20, а также предохранительные планки 17, предназначенные для защиты от истирания вертикальных стенок двутавров. На нижнем листе шкворневых балок установлены скользуны 14, над которыми расположены усиливающие ребра 13.

Н а

концевых балках 21 укреплены кронштейны

22, служащие опорой для торцовых бортов

25 в открытом положении. При погрузке

колесной техники самоходом с заездом

вдоль платформы кронштейны 22 и торцовые

борта 25 воспринимают значительную

нагрузку. На концевой балке 21 укреплен

рычаг 23 расцепного привода автосцепки.

Основные поперечные балки 7 рамы -

переменного по высоте, а промежуточные

8 - постоянного двутаврового сечения.

Верхняя плоскость поперечных балок 7,

8, 12 расположена ниже уровня пола на

высоту вспомогательных продольных

балок 6 и 9.

а

концевых балках 21 укреплены кронштейны

22, служащие опорой для торцовых бортов

25 в открытом положении. При погрузке

колесной техники самоходом с заездом

вдоль платформы кронштейны 22 и торцовые

борта 25 воспринимают значительную

нагрузку. На концевой балке 21 укреплен

рычаг 23 расцепного привода автосцепки.

Основные поперечные балки 7 рамы -

переменного по высоте, а промежуточные

8 - постоянного двутаврового сечения.

Верхняя плоскость поперечных балок 7,

8, 12 расположена ниже уровня пола на

высоту вспомогательных продольных

балок 6 и 9.

Настил пола комбинированный: металлический 18 в средней части и деревянный 5 по бокам. Доски пола одним концом заводятся в S-образную балку 9, а другой их конец укреплен к продольным боковым балкам 11 гнутым специальным элементом 4. На боковых продольных балках рамы укреплены лесные скобы 2, а также кронштейны шарниров и упоры клиновых запоров 3 продольных бортов. Торцовые борта 25, имеющие меньшую высоту по сравнению с продольными, в вертикальном положении фиксируются клиновыми запорами 24.

До 1952 г. строились платформы с деревянными бортами. Однако вследствие низкой эксплуатационной надежности бортов постройка таких платформ была прекращена. В 1952-1962 гг. выпускались платформы грузоподъемностью 62 т (длина по концевым балкам рамы 13,4 м; погрузочная площадь пола 36,8 м2; металлические борта высотой 450 мм из штампованных металлических листов толщиной 3 мм с вертикальными гофрами). Для защиты продольных бортов от повреждений при открывании на боковых балках рамы предусмотрены упругие пластины. При перевозке грузов, ширина которых больше ширины пола платформы, продольные борта у этих платформ открываются вниз на 180° и в этом положении прикрепляются к боковым балкам рамы бортовыми кольцами, которые накидываются на специальные крючки. Постройка платформ была прекращена вследствие недостаточной прочности пола, слабо подкрепленного двумя продольными балками, а также недостаточной жесткости бортов и несовершенства их запоров в вертикальном положении. В дальнейшем грузоподъемность строящихся универсальных платформ увеличилась с 62 т до 71 т, а линейные размеры и погрузочная площадь пола при этом остались практически неизменными. В результате этого уменьшилась удельная площадь пола, приходящаяся на тонну грузоподъемности платформы, упала средняя статическая нагрузка платформы и снизилась эффективность платформ в эксплуатации.

Совершенствование платформ направлено на повышение грузоподъемности, прочности и их надежности без изменения конструктивных схем и улучшения технико-экономических характеристик. Например, платформа модели 13-4012 по техническому решению и качеству постройки отвечает высоким эксплуатационным требованиям, но имеет недостаточно высокие экономические показатели: грузоподъемность используется лишь на 55% (по сравнению с платформами постройки 1950-55 гг. степень использования этой платформы снизилась на 8% вследствие увеличения грузоподъемности без увеличения погрузочной площади пола). Разработана более эффективная по технико-экономическим показателям универсальная платформа модели 13-491, отвечающая повышенным требованиям эксплуатации. Кузов платформы удлинен на 5 м, вследствие чего на 40% увеличилась площадь пола, коэффициент использования грузоподъемности повысился до 0,8 (вместо 0,55), снизилась себестоимость перевозок грузов. Кузов имеет 14 боковых бортов (по 7 с каждой стороны), рама платформы значительно усилена за счет применения двутавров № 90 для хребтовой балки и № 55 для боковых балок, имеющих форму балки равного сопротивления изгибу.

К специализированным платформам относятся четырехосные платформы для перевозки большегрузных контейнеров, легковых автомобилей, леса в хлыстах и др.

Специализированная платформа для перевозки большегрузных контейнеров грузоподъемностью 60 т не имеет настила пола и бортов, снабжена элементами для крепления контейнеров (одного 30 т или двух 20 т). Длина 19,6 м (рис.2.34).

Рисунок 2.34 - Специализированная платформа для перевозки

большегрузных контейнеров

Специализированная платформа для большегрузных контейнеров и колесной техники грузоподъемностью 65 т, длиной 19,6 м. Настил пола комбинированный.

Платформа двухъярусная для легковых автомобилей (рис.2.35) строилась с 1970 по 1982 гг. На платформе размещаются 17 автомобилей «ВАЗ» или «ЗАЗ», 10 – «Москвич», 8 – «Волга». На платформе грузоподъемностью 20 т автомобили крепятся с помощью 68 колесных упоров.

Рисунок 2.35 - Платформа для перевозки автомобилей

Платформа грузоподъемностью 59 т для перевозки леса в хлыстах имеет мощную раму с 12 металлическими неподвижными стойками и металлическим гофрированным полом.

Имеются платформы для перевозки ферросплавов, горячих блюмов (соответственно рис.2.36. 21.37).

Рисунок 2.36 - Платформа для перевозки ферросплавов

Рисунок 2.37 - Платформа для перевозки блюмов

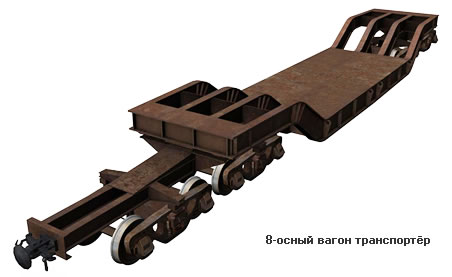

Имеющиеся в вагонном парке транспортеры различают по своей конструктивной схеме, грузоподъемности, осности, оформлению отдельных узлов, способу погрузки и крепления груза и т.п. На железных дорогах России эксплуатируются транспортеры грузоподъемностью от 55 до 500 т, с числом колесных пар от 4 до 32.

По конструкции транспортеры (рис.2.38) классифицируются на следующие типы: платформенные (а); площадочные (б); колодцевые (в); сцепные (г); сочлененные (д).

Рисунок 2.38- Схемы транспортеров

Конструктивные особенности

П лощадочные

транспортёры имеют главную несущую

балку в форме изогнутого бруса, в нижней

части которого расположена погрузочная

площадка. Главная балка оборудована

пятниками (обычно сферическими),

опирающимися на вспомогательные

(соединительные) балки или непосредственно

на ходовые части транспортёра.

Грузоподъёмность площадочных транспортёров

от 55 до 220 тонн (в зависимости от числа

осей, длины погрузочной площадки и её

высоты от головки рельса).

лощадочные

транспортёры имеют главную несущую

балку в форме изогнутого бруса, в нижней

части которого расположена погрузочная

площадка. Главная балка оборудована

пятниками (обычно сферическими),

опирающимися на вспомогательные

(соединительные) балки или непосредственно

на ходовые части транспортёра.

Грузоподъёмность площадочных транспортёров

от 55 до 220 тонн (в зависимости от числа

осей, длины погрузочной площадки и её

высоты от головки рельса).

Платформенные транспортёры отличаются от площадочных прямой формой главной балки (рамы).

Колодцевые транспортёры имеют главную несущую балку, которая в средней межтележечной части образует нишу («колодец») между двумя боковыми элементами. В нижней части «колодца» расположены передвижные балки для опирания груза. Транспортёры колодцевого типа имеют грузоподъёмность 60—120 тонн.

Сцепные транспортёры состоят из двух несущих платформ (секций) с турникетами для опирания и закрепления длинных тяжеловесных грузов и промежуточных платформ, служащих для увеличения длины и для связи секций транспортёров. Секции транспортёров соединены укороченными автосцепками без поглощающих аппаратов. Основные типы сцепных транспортёров — 12-осный вагой (грузоподъёмность 120 тонн), 16-осный транспортёр (240 тонн) и 32-осный транспортёр (480 тонн).

Сочленённые транспортёры состоят из двух секций, имеющих главные несущие элементы в виде консолей, которые через систему балок опираются на ходовые части. Груз располагают между двумя консолями обычно на вспомогательных несущих балках (иногда без них). В нижней части груз (или вспомогательные балки) соединяют с консолями при помощи проушин и валиков. Вверху груз (или балки) защемляется между упорами консолей под действием силы тяжести. Сочленённые транспортёры оборудованы системой гидравлических подъёмников для погрузки-разгрузки и поддержания консолей при разведении секций транспортёра. Используются 16-осные транспортёры (грузоподъёмность 220 тонн), 20-осные (300 тонн), 28-осные (400 и 500 тонн). К концу 1990-х гг. на железных дорогах стран СНГ эксплуатировалось шесть сочлененных транспортеров грузоподъемностью 500 т, один - постройки Стахановского вагоностроительного завода (Украина) и пять - постройки фирмы «Крупп» (Германия).

Для ходовой части транспортёра используют типовые двухосные тележки (специальные) или тележки с уменьшенной базой. Транспортёры оборудуются автосцепкой и типовым автоматическим тормозом.

ХОППЕРЫ-ДОЗАТОРЫ И ДУМПКАРЫ

Отдельной разновидностью являются хоппер-дозаторы. Хоппер-дозатор — транспортное средство для перевозки, механизированной выгрузки, укладки в путь, дозирования и разравнивания балласта при строительстве, ремонте и текущем содержании железнодорожного пути. Первые хоппер-дозаторы созданы в СССР в начале 50-х годов. Кузов хоппер-дозатора цельнометаллический бункерного типа, имеет четыре разгрузочных устройства с крышками, а также дозирующее устройство. Рама дозирующего устройства при разгрузке находится над поверхностью пути на высоте, равной толщине отсыпаемого балластного слоя. Управление дозирующим и разгрузочным устройствами осуществляется пневмосистемой. При движении хоппер-дозатора крышки открываются пневмоцилиндрами, балласт высыпается и разравнивается рамой дозатора слоем заданной толщины. В зависимости от принятой технологии путевых работ возможны различные варианты выгрузки балласта: на середину пути, в междупутье, на обочину или на всю ширину пути. Перемещение хоппер-дозатора осуществляется локомотивом, от компрессора которого в пневмосистему подаётся сжатый воздух. Для перевозки балластных материалов формируются составы из 20—25 вагонов (хоппер-дозаторные вертушки). Грузоподъёмность хоппер-дозатора 60 тонн, вместимость кузова 33,4 кубических метра, скорость движения при разгрузке 2—5 километра в час, масса 23 тонны.

Курсирование хопперов-дозаторов по железнодорожным путям общего пользования допускаеися только в замкнутых маршрутах – "Вертушках" (как правило, по 20 хопперов-дозаторов в "вертушке" с одним турным вагонов).

Применяются хоппер-дозаторы ЦНИИ-ДВЗ, ЦНИИ-2 – грузоподъемностью 60т и ЦНИИ-3 – грузоподъемностью 57т.

Хоппер-дозатор имеет цельнометаллический открытый кузов бункерного типа и разгрузочно-дозирующие устройства.

Балласт можно разгружать на заданную высоту на всю ширину балластной призмы, на одну или на обе стороны пути или в середину колеи, не засыпая при этом головки рельсов.

Каждый хоппер-дозатор оборудован двумя независимыми воздушными системами: одной – рабочей для приведения в действие разгрузочно-дозиро-вочного оборудования, другой – для тормозного оборудования вагона.

Концевые краны и головки соединительных рукавов тормозной магистрали окрашиваются в красный цвет, а концевые краны и соединительные головки соединительных рукавов рабочей магистрали в голубой цвет.

Каждая "вертушка" обслуживается бригадой, состоящей из машиниста хоппер-дозаторов и его помощника.

Вагоны-самосвалы (думпкары) предназначены для перевозки карьеров и разгрузки в отвалах или при строительстве скальной породы, руды или грунта (рис.2.39).

Применяются 4-осные думпкары грузоподъемностью 60т и 6-осные – грузоподъемностью 105т.

Вагон-самосвал представляет собой цельнометаллическую конструкцию, состоящую из тележек ЦНИИ-ХЗ-0 или УВЗ-11А, нижней и верхней рам и кузова.

Нижняя рама опирается на тележки и несет все виды нагрузок. На ней установлены автосцепные устройства и тормозное оборудование.

Открытый кузов с верхней рамой установлен на нижней раме и связан с ней при помощи пневматических цилиндров опрокидывания и торцевых механизмов открывания и закрывания продольных бортов.

При разгрузке кузов может наклоняться на любую сторону железнодорожного пути на угол до 45о, т.к. по два (у 6-осных по 3) пневматических цилиндра опрокидывания расположены с каждой стороны на поперечных балках нижней рамы. При этом боковой борт при помощи механизма открывания, расположенного на торцевых стенках, становится продолжением пола кузова и груз под действием силы тяжести выгружается полностью.

Как и хоппер-дозаторы, вагоны-самосвалы имеют вторую рабочую воздушную магистраль для питания сжатым воздухом цилиндров опрокидывания.

Тормозное и автосцепное устройство типовые.

Рисунок 2.39 - Вагон думпкар

ЦИСТЕРНЫ

Парк цистерн отличается большим разнообразием и может быть разделен на две группы: цистерны для перевозки нефтепродуктов (групповой специализации), специальные цистерны для перевозки отдельных видов жидких или порошкообразных грузов (узкой специализации).

Четырехосные цистерны для нефтепродуктов имеют емкость котла 73,1 м3, рамную конструкцию и сварной котел, образованный 4 продольными листами и 2 торосферическими днищами (рис.2.40).

Рисунок 2.40 - Цистерны для нефтепродуктов

Котел установлен на опорах, смонтированных на шкворневых балках рамы, и притянут к ним стальными хомутами. В своей средней части котел с помощью фасонных лап болтами крепится к опорным планкам, приваренным к хребтовой балке рамы.

Для налива груза служит патрубок, снабженный крышкой и установленный в верхней части котла. Цистерны оборудованы универсальным нижним сливным прибором, позволяющим перевозить в них как темные, так и светлые нефтеналивные продукты.

Универсальные сливные приборы цистерн обеспечивают безопасность при перевозке светлых нефтепродуктов, имеют откидную уплотняющую наружную крышку и клапан, управляемый сверху с помощью штурвала, размещенного под крышкой наливного патрубка. Прибор имеет кожух для прогрева его паром при сливе продукта в зимних условиях.

Ч етырехосная

цистерна грузоподъемностью 60 т

постройки Мариупольского (Ждановского)

завода имеет котел с полезной емкостью

71,7 м³ полной емкостью 73,1 м³ и с внутренним

диаметром 3,0 м.

етырехосная

цистерна грузоподъемностью 60 т

постройки Мариупольского (Ждановского)

завода имеет котел с полезной емкостью

71,7 м³ полной емкостью 73,1 м³ и с внутренним

диаметром 3,0 м.

Крепление котла на раме производится в средней и в концевых его частях. К крайним опорам котел притянут стяжными хомутами, предназначенными для предотвращения вертикальных и поперечных его перемещений относительно рамы.

Особенностью конструкции рамы цистерны модели 15-1443 является отсутствие боковых продольных балок, наличие мощных концевых балок и облегченных продольных боковых балок лишь по концам рамы. Отсутствуют также промежуточные поперечные балки. Вследствие этого масса тары цистерны уменьшилась на 1,4 т. При такой конструкции силы, действующие на цистерну, воспринимаются котлом, жесткость которого значительно выше жесткости продольных боковых балок, и затем через крайние его опоры передаются на тележки.

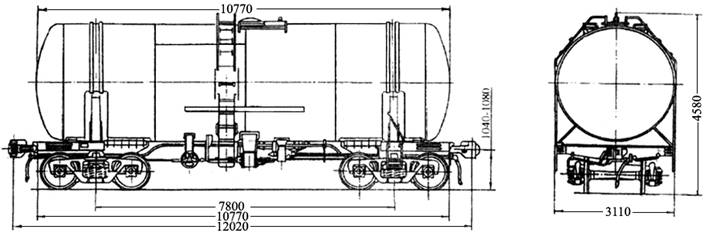

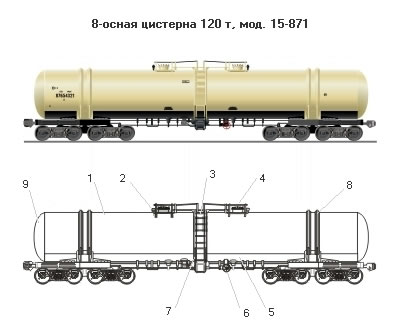

В последние годы на Уральском и Мариупольском вагоностроительных заводах строятся четырехосные цистерны с увеличенной базой (7,8 м вместо 7,12 м) и укороченными консолями (1,5 м вместо 1,84 м), что улучшает динамические качества цистерны, особенно в горизонтальной плоскости, и повысить безопасность движения грузовых поездов, в которых имеются такие цистерны. Для перевозки бензина спроектирована четырехосная цистерна с удельным объемом котла 1,4 м³/т, вписанная в габарит 02-ВМ, что позволяет эксплуатировать ее на зарубежных железных дорогах с шириной колеи 1435 мм. Грузоподъемность такой цистерны 62 т, масса тары 25,3 т, осевая нагрузка 216 кН, погонная нагрузка 64 кН/м. В последние годы постройка четырехосных цистерн с улучшенными технико-экономическими показателями производится на Уралвагонзаводе и на других предприятиях России.Для увеличения провозной способности железных дорог Мариупольским заводом тяжелого машиностроения (Азовмаш) совместно с кафедрой «Вагоны и вагонное хозяйство» Московского института инженеров железнодорожного транспорта (ныне Московский государственный университет путей сообщения - МИИТ) создана восьмиосная цистерна безрамной конструкции модели 15-871. У нее отсутствуют хребтовая балка между шкворневыми узлами и продольные боковые балки. Грузоподъемность 120 т. Увеличенный до 1,14 м³/т удельный объем котла позволяет лучше использовать грузоподъемность цистерны, а повышенная до 80 кН/м погонная нагрузка позволяет увеличить на 30-35 % массу поезда при существующих ограничениях его длины и тем самым достичь большей провозной способности железных дорог, сократить капитальные вложения на развитие пропускной способности, снизить себестоимость перевозок, увеличить производительность труда.

П ри

проектировании восьмиосных

цистерн

безрамной конструкции исходят из

тенденции развития современного

вагоностроения, где идея применения

цельнонесущего кузова получила всеобщее

признание. В таком кузове, которым

является у цистерны котел, лучше

используются все его основные элементы,

он имеет меньшую массу, чем кузов с

несущей рамой. Котел цистерны цилиндрической

формы со сравнительно толстыми стенками

в большей мере, чем кузова других типов

вагонов, может быть использован в

качестве цельнонесущей конструкции.

ри

проектировании восьмиосных

цистерн

безрамной конструкции исходят из

тенденции развития современного

вагоностроения, где идея применения

цельнонесущего кузова получила всеобщее

признание. В таком кузове, которым

является у цистерны котел, лучше

используются все его основные элементы,

он имеет меньшую массу, чем кузов с

несущей рамой. Котел цистерны цилиндрической

формы со сравнительно толстыми стенками

в большей мере, чем кузова других типов

вагонов, может быть использован в

качестве цельнонесущей конструкции.

Котел цистерны состоит из цилиндрической части 1 и двух днищ 9 эллиптической формы. Повышение прочности и устойчивости оболочки котла при малой его массе достигается приваренными к котлу под креплением кольцевыми шпангоутами 7 и 8 омегообразного поперечного сечения. Котел имеет два сливных прибора 6 универсального типа и два колпака с крышками 4 малого объема для налива груза, при котором 2 % объема котла остаются не заполненными грузом для компенсации температурного расширения груза.

Исследования, проведенные ВНИИЖТ, показали, что неполное заполнение котла грузом не представляет угрозы для безопасности движения поездов и прочности котла. Вблизи колпака расположены два предохранительно-впускных клапана 2. Котел оборудован наружной 3 и внутренней 5 лестницами, помостами и ограждениями около колпаков с крышками 4. Основные части котла и его опор изготовлены из низколегированной стали 09Г2Д.

Дальнейшим конструктивным улучшением восьмиосной цистерны является опирание котла непосредственно на боковые скользуны четырех двухосных тележек, из которых состоят четырехосные тележки. Это позволяет снизить на 2,5-3 т массу тары цистерны и повысить ее грузоподъемность из-за отсутствия тяжелых соединительных балок четырехосных тележек. Кроме того, у такой цистерны улучшены условия осмотра и ремонта ходовых частей; иное расположение частей автотормоза дает возможность применять авторежим (устройство для автоматического изменения величины давления в тормозном цилиндре в зависимости от грузоподъемности цистерны).

Принимая во внимание большую экономическую эффективность восьмиосных цистерн по сравнению с четырехосными и шестиосными, а также преимущества габарита Т по сравнению с габаритом 1-Т, целесообразным типом восьмиосной цистерны должна быть цистерна, построенная по габариту Г . Такие цистерны в первую очередь должны эксплуатироваться на направлениях перевозки нефтепродуктов в большом объеме в маршрутных поездах большой массы, например до 10-12 тыс. т, что при ограниченных длинах станционных путей можно реализовать лишь при использовании цистерн с большой погонной нагрузкой. Кроме того, в поездах такой массы при наличии кривых малого радиуса, больших подъемов и спусков профиля пути могут возникать большие продольные силы, которые оказывают существенное влияние на устойчивость от выжимания вагонов из поезда. Особенно это негативно сказывается на четырехосных вагонах.

Мариупольским заводом тяжелого машиностроения в содружестве с МИИТ и ВНИЖТ была разработана конструкция восьмиосной цистерны габарита Тц. Ее котел с десятью шпангоутами с внутренним диаметром 3,4 м состоит из нижнего (броневого) листа толщиной 12 мм, верхних и боковых листов толщиной 9 мм и двух днищ толщиной 12 мм. Цистерна спроектирована на грузоподъемность 125 т, массу тары 51т, полный объем котла 159 м³ осевую нагрузку 216 кН и погонную нагрузку 94,2 кН/м. Вследствие меньшей длины котла цистерна габарита Тц в отличие от других типов восьмиосных цистерн имеет один сливной прибор и одну горловину люка.

По предложению МИИТа Азовмашем впервые в мировой практике вагоностроения спроектирована восьмиосная цистерна модели 15-1500 с переменным профилем шпангоутов котла (десять шпангоутов на котле), В зоне наибольших ограничений по габариту ширины цистерны высота шпангоута уменьшена со 110 мм до 15 мм, что позволило увеличить внутренний диаметр котла с 3,0 м до 3,2 м при одинаковом габарите подвижного состава 1-Т. Такая цистерна имеет грузоподъемность 125 т, массу тары 51 т, удельный объем котла 1,25 м³/М Средняя погонная нагрузка «нетто» увеличена на 11 % по сравнению с цистерной модели 15-871. После всесторонних испытаний эти цистерны более рациональной конструкции начали строиться серийно (с 1988 г.) на Азовмаше.

Парк специальных цистерн, предназначенных для перевозки какого-либо определенного груза очень разнообразен и насчитывает более тридцати типов.

Цистерны для перевозки цемента или удобрений имеют обычный котел, как у цистерн для перевозки нефтепродуктов, но дополнительно оборудованы устройствами для погрузки и аэропневмовыгрузки (рис.2.41).

Рисунок 2.41 – Цистерна для перевозки цемента

Цистерны для перевозки вязких нефтепродуктов оборудуются камерным подогревом, для чего в нижней части котла устраивается паровая рубашка. Котлы цистерн для перевозки пищевых и химических продуктов изготавливаются из нержавеющей стали, алюминия, двухслойной нержавеющей и углеродистой стали или имеют специальное покрытие (резина, полимеры) в зависимости от химических свойств груза.

Рисунок 2.41 – Цистерна для перевозки спирта

Цистерны для пищевых продуктов (молока) отличаются наличием мощной тепловой изоляцией котла и материалом, обладающим высокой стойкостью против окисления. Котел делится на три секции, что позволяет перевозить молоко разных отправителей. Каждая секция имеет свой люк. Для предохранения изменения температуры молока при перевозке котел покрывается теплоизоляционным слоем (мипора, стекловолокно). Теплоизоляция цистерн защищается стальным кожухом.

В ряде случаев цистерны имеют термоизоляцию, предохраняющую продукт от промерзания или нагрева, и теневые кожухи для защиты от солнечных лучей.

Котлы цистерн для сжиженных газов (рис.2.42 -2.44) изготавливаются по специальным техническим условиям для резервуаров высокого давления.

Рисунок 2.42 – Цистерна для перевозки сжиженных газов

Рисунок 2.43 – Цистерна для перевозки аммиака

Рисунок 2.44 – Цистерна для перевозки сжиженных углеводородов

Цистерны для перевозки кислот (рис. 2 45 -2.54) отличаются тем, что котлы имеют небольшой объем и меньший диаметр, слив груза из котла осуществляется через люк или штуцер, располагаемый возле люка. Для изготовления котлов кислотных цистерн используют стойкие к агрессивным свойствам груза материалы: нержавеющие стали, аллюминиевые сплавы, облицованные резиной и т.д.

Рисунок 2.45 – Цистерна для перевозки соляной кислоты

Рисунок 2.46 – Цистерна для перевозки уксусной кислоты

Рисунок 2.47 – Цистерна для перевозки азотной кислоты

Рисунок 2.48 – Цистерна для перевозки серной кислоты

Рисунок 2.49 – Цистерна для перевозки кальцинированной соды

Рисунок 2.50 – Цистерна для перевозки этилена

Рисунок 2.51 – Цистерна для перевозки ацетальдегида

Рисунок 2.52 – Цистерна для перевозки олеума

Рисунок 2.53 – Цистерна для перевозки расплавленной серы

Рисунок 2.54 – Цистерна для перевозки желтого фосфора

ИЗОТЕРМИЧЕСКИЕ ВАГОНЫ

Изотермический вагон — крытый грузовой вагон для перевозки скоропортящихся грузов (мяса, рыбы, масла, фруктов, овощей и т. д.). Все рефрижераторные вагоны имеют цельнометаллические кузова, состоящие из каркаса наружной и внутренней обшивки и установленной между обшивками термоизоляции. Кузов изотермического вагона для уменьшения тепловых потерь снабжён теплоизоляцией из полистирола, пенополиуретана и других материалов, имеет приспособления для рационального размещения груза. Для поддержания постоянной и равномерной температуры воздуха изотермический вагон может иметь приборы охлаждения и отопления, устройства для принудительной циркуляции воздуха и вентилирования грузового помещения.

Они разделяются по трем признакам: назначению, способу охлаждения, способу отопления.

По

назначению изотермические вагоны

делятся на универсальные и специализированные.

Универсальные вагоны предназначены

для перевозки всех видов скоропортящихся

грузов. К ним относятся все рефрижераторные

вагоны и вагоны-ледники.  Специализированные

вагоны приспособлены для перевозки

отдельных грузов, например молока, живой

рыбы, вина.

Специализированные

вагоны приспособлены для перевозки

отдельных грузов, например молока, живой

рыбы, вина.

По способу охлаждения и способу отопления вагоны делятся на вагоны с машинным охлаждением и электрическим отоплением (рефрижераторные) и охлаждаемые водным льдом или льдосоляной смесью, а отапливаемые печами-времянками (вагоны-ледники). Рефрижераторные вагоны выпускаются в индивидуальном (автономном) и секционном исполнении.

Автономные вагоны выпускались с 1954 по 1957 г. и строятся с 1965 г. по настоящее время, а вагонные секции выпускаются с 1958 г. (ГДР) и с 1965 г. (СССР). В период 1951 —1954 гг. строились 23-вагонные рефрижераторные поезда, с 1958 по 1965 г. 12-вагонные секции и с 1965 г. 21-вагонные поезда, которые впоследствии были сняты с производства из-за малой эффективности их использования вследствие сложности одновременной загрузки всего поезда (400—600 т.).

В зависимости от способа охлаждения рефрижераторный подвижной состав бывает с центральной, рассольной и индивидуальной воздушной системами охлаждения. Поезда и секции с центральным охлаждением имеют аммиачные холодильные установки, смонтированные в вагоне — машинном отделении, из которого холод передается в грузовые вагоны с помощью раствора хлористого кальция. Такую систему охлаждения имеют 21- и 23-вагонные рефрижераторные поезда и 12-вагонные секции. При индивидуальном охлаждении в каждом вагоне монтируется своя холодильная установка, работающая обычно на хладогене 12, от которого холод передается в грузовое помещение воздухом, причем воздухоохладитель непосредственного кипения хладагента монтируется в грузовом помещении вагона. Такую систему охлаждения имеют 5-вагонные секции и автономные рефрижераторные вагоны.

Вагоны-ледники строились в двух конструктивных вариантах: с пристенными карманами, расположенными по концам кузова, и с потолочными приборами охлаждения. В связи с возросшими требованиями к условиям перевозки скоропортящихся продуктов эти вагоны с 1965 г. не строятся.

К изотермическим вагонам, помимо общих, характерных для всех типов грузовых вагонов, предъявляется ряд специальных требований, обусловленных особенностями их назначения. В частности, для создания условий, обеспечивающих сохранность качества перевозимых скоропортящихся грузов, и сокращения энергетических затрат изотермические вагоны должны иметь минимальный коэффициент теплопередачи при возможно меньшей толщине элементов ограждения кузова и надежные в работе приборы охлаждения, отопления и контроля за температурой воздуха в грузовом помещении. Средний коэффициент теплопередачи ограждений грузовых помещений не должен превышать 0,325 Вт/(м2-°С). Холодильное, отопительное, вентиляционное оборудование, система циркуляции воздуха и конструкции ограждений должны обеспечивать в грузовом помещении равномерность температуры с допустимым отклонением ±1,5 °С от заданной. Воздухообмен через неплотности грузового помещения не должен превышать 0,3 полного объема этого помещения за 1 ч.

В вагонах-ледниках, где для охлаждения продуктов используется любой источник холода (естественный лёд с добавлением или без добавления соли, сухой лёд, сжиженные газы или иное средство, отличное от машинной компрессионной или абсорбционной установки), можно понижать температуру в пустом кузове и поддерживать её на уровне не выше 7 °C (ледник класса А), -10 °C (ледник класса В) и -20 °C (ледник класса С) при средней наружной температуре 30 °C.

Рефрижераторный вагон — изотермический вагон, имеющий индивидуальную или общую для нескольких вагонов холодильную установку, позволяющую при средней наружной температуре 30 °C понижать температуру внутри вагона и затем поддерживать её в пределах от 12 до 0 °C (класс А), от 12 до -10 °C (класс В) и от 12 до -20 °C (класс С).

Парк рефрижераторного подвижного состава в настоящее время включает:

1. Автономные рефрижераторные вагоны (АРВ) имеют грузовое помещение и два расположенных по концам кузова машинных отделения, в каждом из которых находятся по дизель-генераторному агрегату и холодильно-отопительной установке, работающей на хладоне. Вся система работает автоматически, обеспечивая поддержание заданной температуры (от+14 до -180С при температуре наружного воздуха от – 45 до +400С). Для поддержания равномерной температуры внутри грузового помещения устанавливаются вентиляторы, обеспечивающие циркуляцию воздуха.

2. Пятивагонные секции (РС4 – Брянского машиностроительного завода и ZB-5 завода в г. Дессау) имеют центральную дизель-электростанцию и индивидуальные автоматизированные холодильные агрегаты в каждом из четырех грузовых вагонов. В техническом вагоне, кроме дизель-электростанции, располагается служебное помещение для сопровождающей бригады механиков.

Вагон-термос предназначен для перевозки термически подготовленных грузов, не выделяющих биологического тепла. Кузов такого вагона имеет конструкцию типа «сендвич» с изоляцией из твердого пенистого полиуретана. Вагон может эксплуатироваться при температуре наружного воздуха от - 50 до + 500 С. Допускаемый срок перевозки зависит от температуры груза перед погрузкой и допускаемой конечной при выгрузке, а также температуры наружного воздуха.

В вагонах с жидко азотным охлаждением лучше обеспечивается сохранность перевозимых грузов. Это объясняется тем, что применение азота обеспечивает устойчивый температурный режим в кузове и тормозит процессы гниения продуктов, овощей и др. Такой вагон отличается от обычных рефрижераторных большей простотой (вместо дизель-генераторной установки, регулирующей аппаратуры, аккумуляторов, насосов, компрессоров имеются лишь баллоны с жидким азотом, система форсунок и температурные датчики) и обусловленной этим повышенной надежностью.

Особенности устройства

специальных грузовых вагонов

К специальным грузовым вагонам относятся вагоны восстановительных и пожарных поездов, вагоны-мастерские.

Восстановительный поезд предназначен для ликвидации последствий сходов и столкновений подвижного состава, восстановления пути и контактной сети при стихийных бедствиях, авариях, а также оказания первой помощи пострадавшим. Он оснащается грузоподъемными кранами и приспособлениями, гидравлическими домкратами, тягачами и лебедками, тракторами, бульдозерами. Пожарный поезд имеет электростанцию, прожекторные установки, автомобили, запасы материалов и изделий (рельсы, шпалы и др.), противопожарное оборудование, машины для сварки и резки металла, средства связи.

Восстановительный поезд может включать следующий подвижной состав:

- кран ЕДК-500 (г\п 60т);

- две подстреловые платформы;

- пассажирский вагон для крановых бригад ЕДК-500 и пострадавших;

- кран ДЖ-45 (г\п 45т);

- подстреловая платформа;

- пассажирский вагон для крановых бригад ДЖ-45 и пострадавших;

- пассажирский вагон – столовая;

- вагон-гараж для тракторов;

- вагон-электростанция;

- вагон-гараж для тягачей;

- платформа для путейского оборудования;

- вагон для хранения подвижного оборудования, инструмента.

Пожарный поезд предназначен для тушения пожаров на железнодорожном подвижном составе и на объектах, расположенных вблизи полосы отвода, а также для оказания помощи при авариях, крушениях, наводнениях и других стихийных бедствиях. Пожарные поезда дислоцируются на крупных станциях (грузовых, сортировочных, пассажирских и участковых).

Пожарные поезда подразделяются на универсальные, первой и второй категории.

В универсальный поезд входят:

- пассажирский вагон для размещения личного состава дежурного караула, специального оборудования и инвентаря;

- пассажирский вагон для размещения насосных установок, электростанции, пожарного инвентаря и запаса специальных средств пожаротушения;

- две 60-тонные цистерны для запаса воды;

- крытый вагон-гараж для размещения пожарного автомобиля и хранения запаса пенообразователя.

Поезд первой категории имеет пассажирский вагон, две цистерны и вагон-гараж.

Поезд второй категории имеет пассажирский вагон и две цистерны.

Вагоны-мастерские используются на станциях, где нет стационарного ремонтного оборудования. Они оснащаются токарными и фрезерными станками, слесарным и сварочным оборудованием.