- •Глава 1. Основы теории вагонов

- •1.1. Классификация и габариты подвижного состава

- •1.2. Общее устройство вагона

- •1.3. Силы, действующие на вагон

- •1.4. Технические и военно-технические требования к грузовым и пассажирским вагонам

- •1.5. Эксплуатационные параметры вагонов

- •Глава 2. Устройство грузовых и пассажирских вагонов

- •2.1. Тележки

- •2.2. Автосцепное устройство

- •2.3. Рамы вагонов

- •Неисправности рам

- •2.4. Кузова вагонов

- •2.5. Грузовые вагоны

- •Основные эксплуатационные параметры гузовых вагонов

- •2.7. Пассажирские вагоны

- •Основное электрооборудование пассажирских вагонов Аккумуляторные батареи

- •Генераторы

- •Глава 3. Автоматические тормоза подвижного состава

- •3.1. Классификация тормозов

- •3.2. Принцип действия и устройство пневматических тормозов

- •3.3 Электропневматические тормоза

- •3.4. Тормозное оборудование подвижного состава

- •Устройство компрессора кт- 6

- •Зарядка происходит, когда вагон подсоединили к тм и пустили воздух.

- •Подпитка утечек в тц при перекрыше

- •Работа режимного переключателя грузовых режимов

- •Замедление наполнения тц головных вагонов

- •Работа магистральной части при торможении

- •Работа магистральной части при перекрыше

- •Работа магистральной части при отпуске

- •Действие воздухораспределителя усл. № 292 при зарядке

- •Работа электровоздухораспределителя усл. № 305 при зарядке

- •Работа электровоздухораспределителя усл. № 305 при торможении

- •Работа электровоздухораспределителя усл. № 305 при перекрыше

- •Работа электровоздухораспределителя усл. № 305 при отпуске

- •Особенности конструкции эвр № 305-002

- •Воздухораспределитель kHs

- •Устройство воздухораспределителя kHs. В комплект воздухораспределителя входят (рис.3.48):

- •Глава 4. Организация вагонного хозяйства

- •4.1. Организационная структура вагонного хозяйства

- •4.2. Распределение, приписка и учет вагонного парка

- •4.3. Система технического обслуживания и ремонта вагонов

- •4.4. Работа пунктов технического обслуживания вагонов

- •4.5. Организация ремонта вагонов в депо

- •4.6. Перестановка вагонов с тележек колеи 1520 мм на тележки колеи 1435 мм и обратно

- •Глава 5. Подготовка вагонов к перевозкам

- •5.1. Организация подготовки вагонов к перевозкам

- •5.2. Пункты подготовки вагонов к перевозкам

- •5.3. Особенности подготовки вагонов для воинских перевозок

- •5.4. Пункты оборудования вагонов для воинских перевозок

- •5.5. Подготовка пассажирских вагонов для воинских перевозок

- •Библиографический список

2.2. Автосцепное устройство

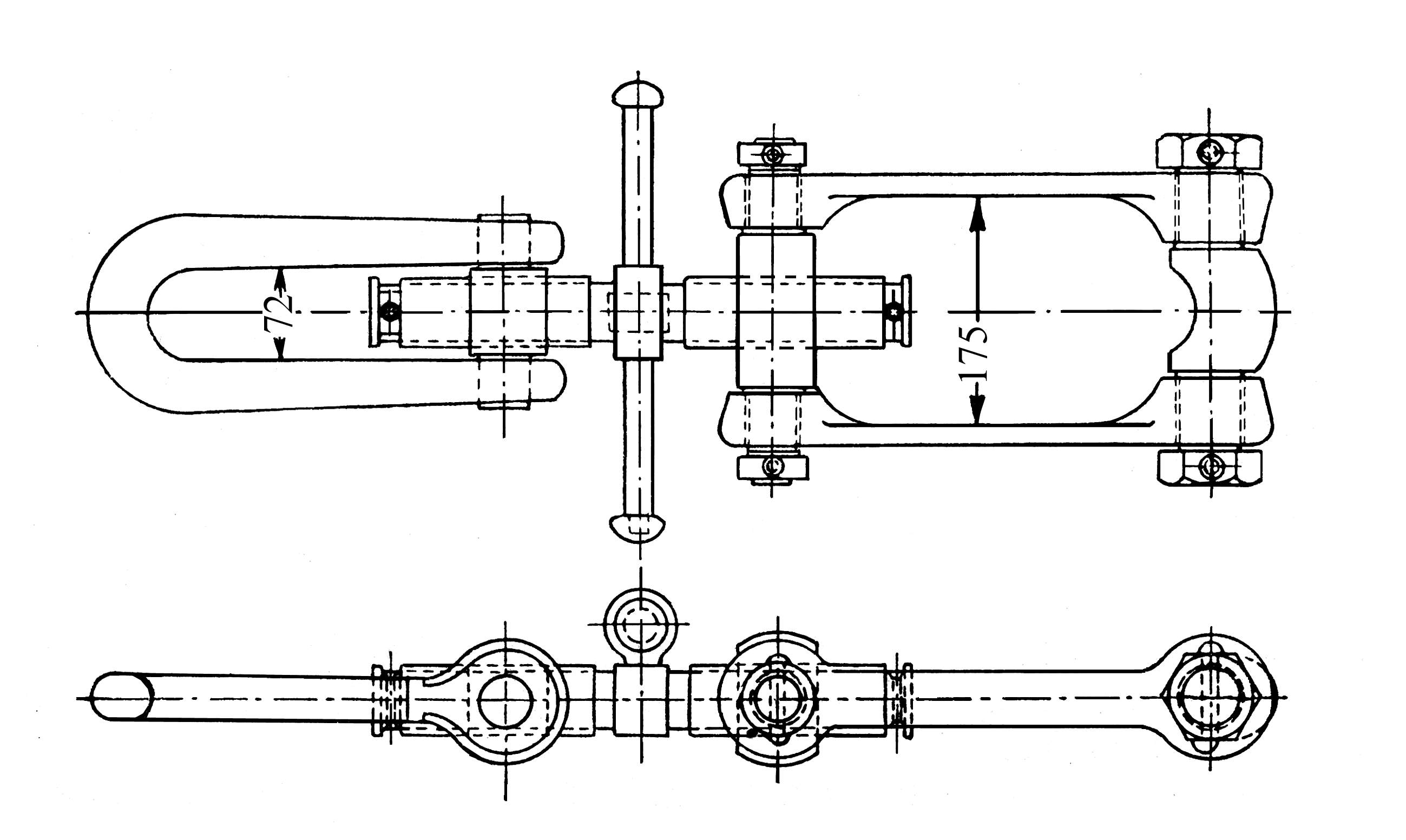

Автосцепное устройство относится к ударно-тяговым приборам и предназначено для сцепления вагонов между собой и с локомотивом, удержания единиц подвижного состава на определенном расстоянии друг от друга, передачи тяговых и сжимающих усилий от вагона к вагону, смягчения ударов и толчков. Это устройство является объединенным и устанавливается на концевых балках вагонов и на тележках или рамах локомотивов. До перевода подвижного состава железных дорог на автосцепку вагоны и локомотивы оборудовались раздельными приборами, когда в качестве ударных приборов устанавливали буферные комплекты (рис.2.12) а сцепных – винтовую упряжь (рис.2.13).

Рисунок 2.12 - Буферный комплект Рисунок 2.13 - Винтовая упряжь

Автосцепное устройство (автосцепка) делится на три типа: нежесткие, жесткие, полужесткие. Нежесткие автосцепки допускают относительное перемещение сцепных корпусов в вертикальном направлении (устанавливаются на вагонах и локомотивах). Жесткие автосцепки исключают это перемещение (устанавливаются на вагонах метрополитена). Полужесткие автосцепки имеют предохранительные кронштейны для ограничений вертикального перемещения (устанавливаются на восьмиосных вагонах).

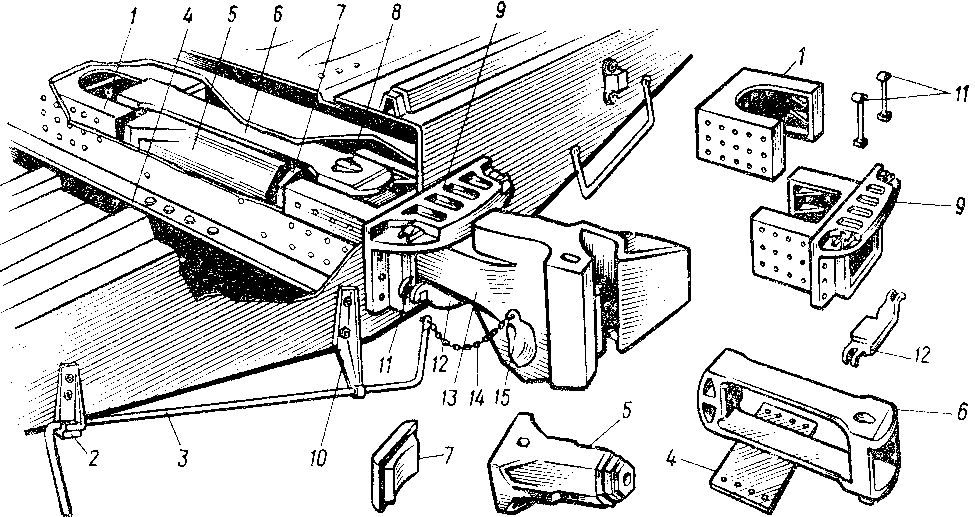

Автосцепное устройство (рис.2.14) состоит из: автосцепки (13); ударно-центрирующего прибора (9); расцепного привода (3); упряжного устройства с поглощающим аппаратом (6, 5).

Рисунок 2.14 – Автосцепное устройство

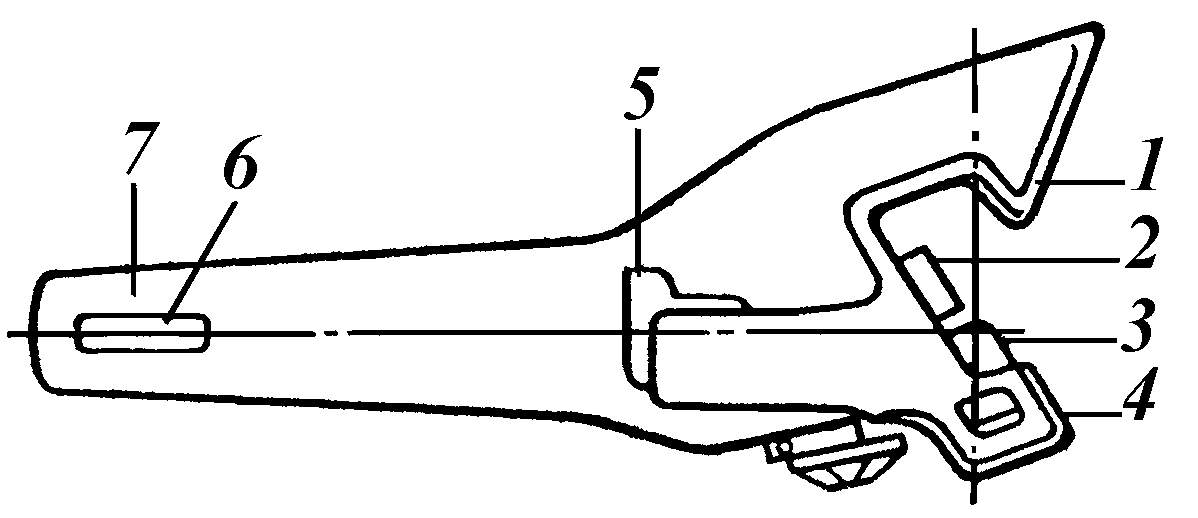

Основным элементом автосцепного устройства является сама автосцепка. Автосцепка состоит из корпуса, механизма сцепления.

Корпус автосцепки (рис.2.15) представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика. Внутри головной части размещены детали механизма автосцепки. Большой 1 и малый 4 зубья образуют зев. Торцовые поверхности малого зуба и зева воспринимают сжимающие усилия, а тяговые усилия передаются задними поверхностями большого и малого зубьев. На вертикальной стенке зева около малого зуба имеется окно для замка 3, а рядом — окно для замкодержателя 2.

Рисунок 2.16 - Автосцепка

В верхней части головы имеется литой выступ 5, который воспринимает жесткий удар при полном сжатии поглощающего аппарата и передает его через ударную розетку 9 (см. рис.2.14) на раму вагона. В пустотелом хвостовике имеется продолговатое отверстие 6 для клина, соединяющего корпус с тяговым хомутом. Торец хвостовика 7, имеющий цилиндрическую поверхность, служит для передачи ударных нагрузок.

К деталям механизма сцепления относятся: замок, замкодержатель, предохранитель от саморасцепа, подъемник, валик подъемника, болт с гайкой и запорными шайбами

Ударно-центрирующий прибор – служит для жесткой передачи ударно-сжимающих усилий от прилива головы автосцепки на раму вагона после полного сжатия поглощающего аппарата и возвращения отклоненной в сторону автосцепки в центральное положение. Он (рис.2.14) состоит из: ударной розетки (9), двух маятниковых подвесок (11), центрирующей балочки (12). Усиленные автосцепки восьмиосных вагонов имеют пружинные центрирующие балочки.

Расцепной привод обеспечивает расцепление автосцепок, выключение механизма сцепления для работы «на буфер». Он (рис.2.14) состоит из двухплечего рычага (3), цепи (14), кронштейна (2), державки (10).

Для расцепления двухплечий рычаг должен быть повернут в горизонтальное положение и возвращен в исходное положение. Для выключения двухплечий рычаг фиксируется в горизонтальном положении на полочке кронштейна. При перевозке техники и длинномерных грузов над сцеплением платформ расцепные рычаги закрепляются проволокой в вертикальном положении, во избежание случайного расцепления вагонов.

Упряжное устройство с поглощающим аппаратом не только передает тяговые и ударные усилия на раму вагона, но и смягчает их действия. Оно (рис.2.14) состоит из: тягового хомута (6), поглощающего аппарата (5), клина (8). упорной плиты (7), передних и задних упоров (1).

Тяговый хомут – передает тяговые усилия от автосцепки к поглощающему аппарату. Имеет форму прямоугольной рамы, в которой размещаются поглощающий аппарат и ударная плита.

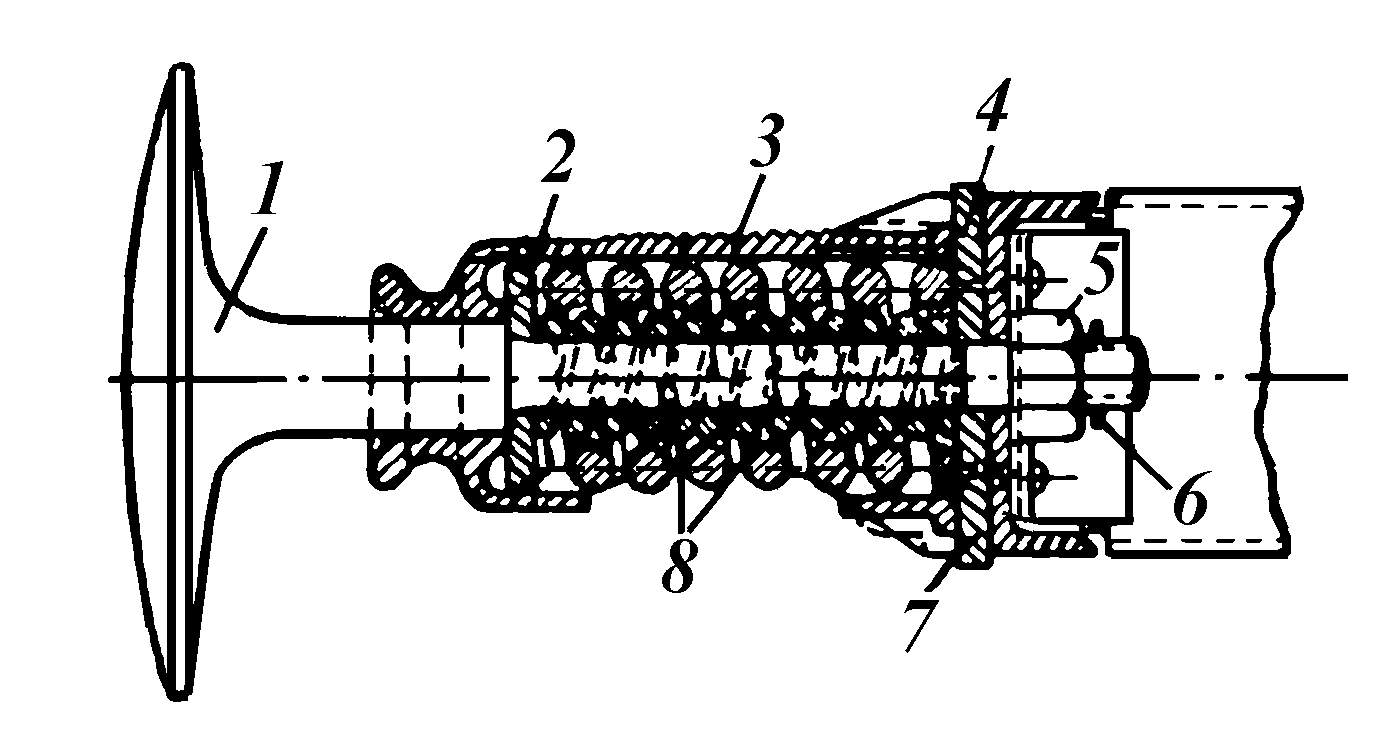

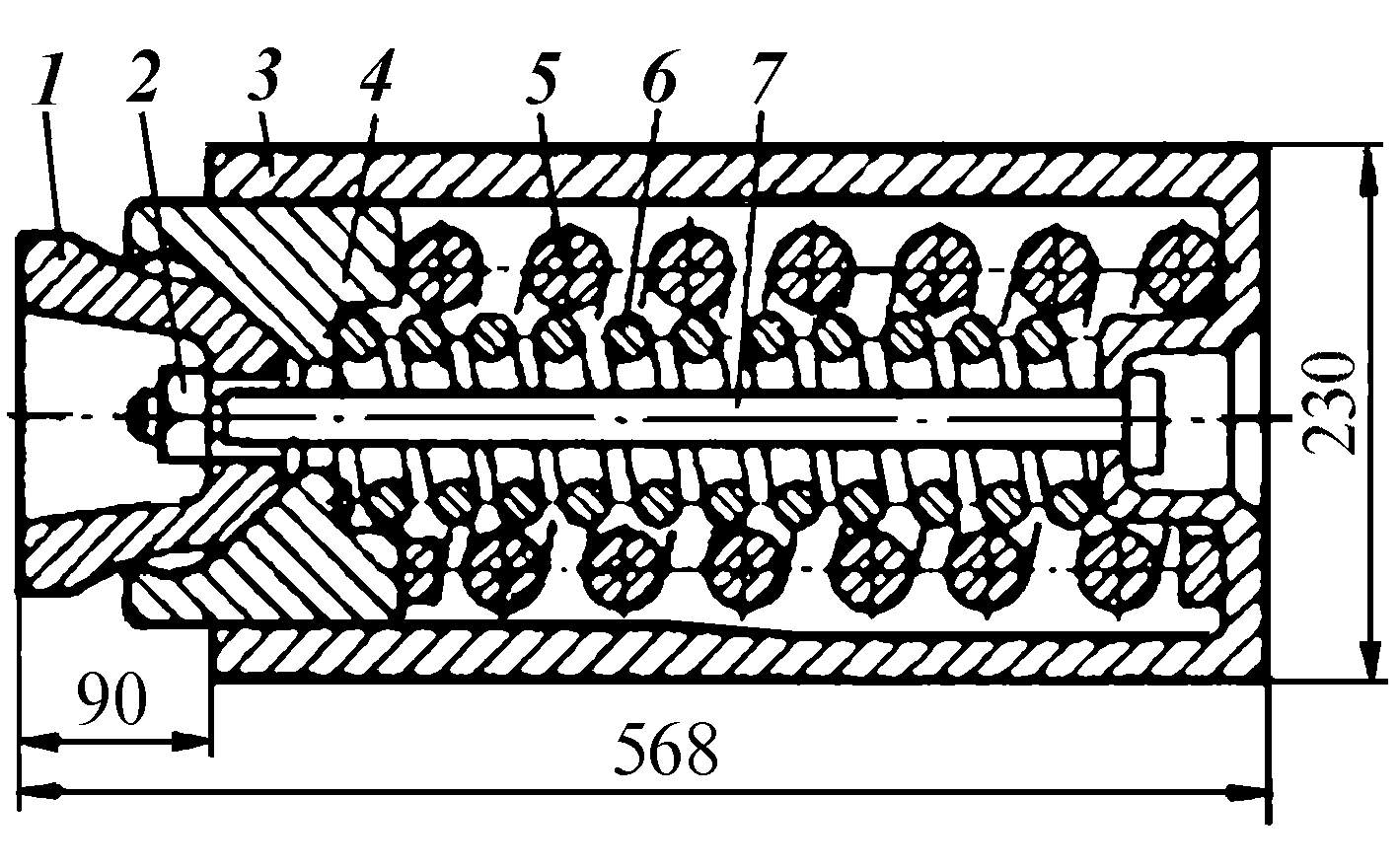

Поглощающий аппарат – предназначен для смягчения ударов и рывков, передаваемых от автосцепки к раме вагона. Поглощающий аппарат Ш-1-ТМ грузового вагона состоит из корпуса, нажимного конуса, трех двухгранных фрикционных клиньев, нажимной шайбы, стяжного болта с гайкой, наружной и внутренней пружин (рис.2.16).

На пассажирских вагонах используют поглощающий аппарат типа ЦНИИ-Н6 (системы инженера Новикова). Он также пружинно-фрикционной конструкции. Аппарат ЦНИИ-Н6 отличается большей эластичностью. Обеспечивает плавное трогание поезда с места и спокойный ход в пути следования, в результате постепенного включения в работу фрикционной части. Состоит из последовательно соединенных пружинной и пружинно-фрикционной частей.

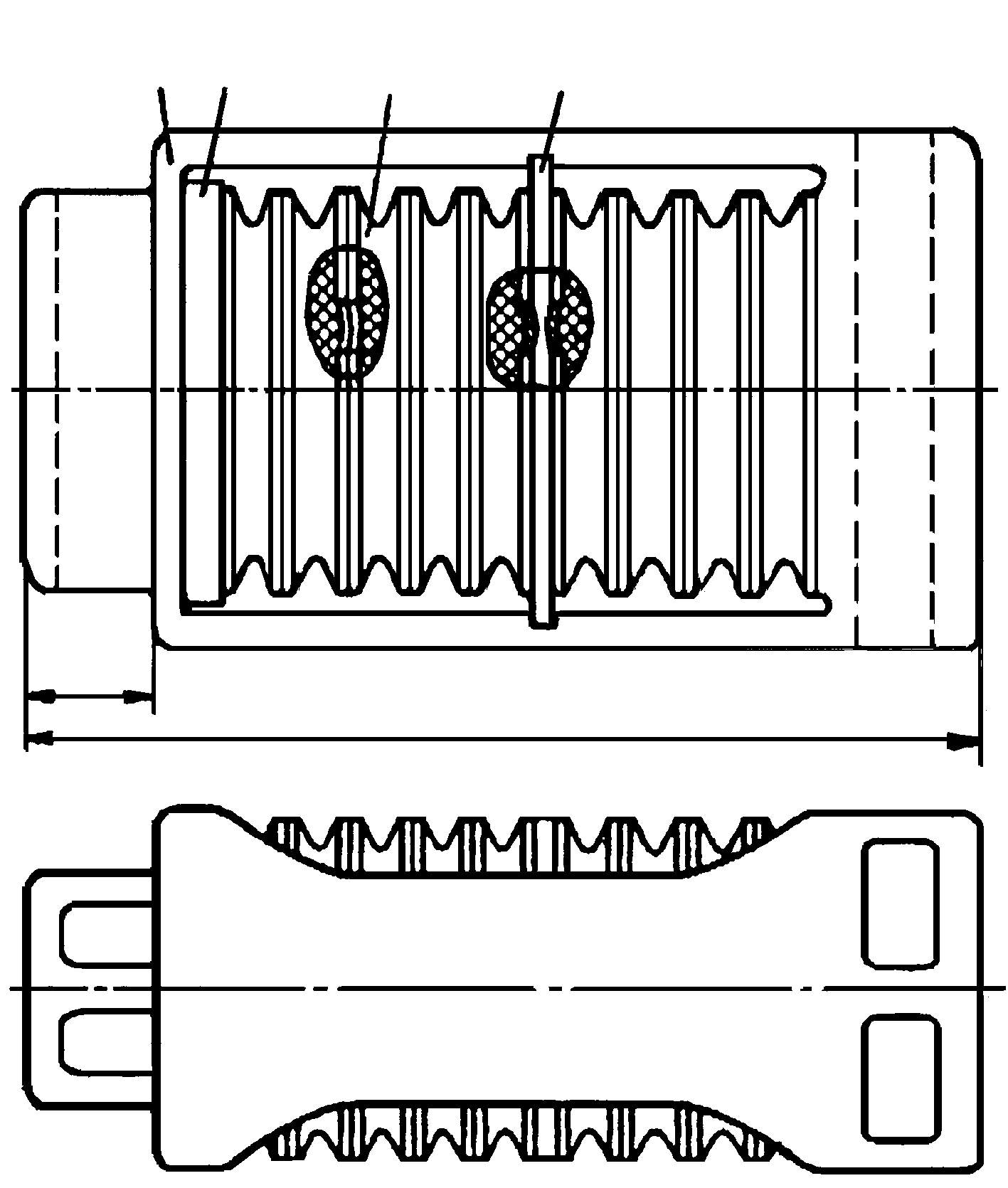

Поскольку поглощающий аппарат ЦНИИ-Н6 обладает большой массой и сложен в конструкции, изготовлены поглощающие аппараты с резинометаллическими элементами (Р-2П, Р-4П). Они обеспечивающими плавность хода при соударении вагонов и бесшумность работы (рис.2.17).

Рисунок 2.16 - Пружинный Рисунок 2.17 - Резино-металлический

поглощающий аппарат поглощающий аппарат

Для повышения плавности хода пассажирские вагоны оборудуются упругими площадками. До 1962 года пассажирские вагоны оборудовались буферными приборами. Упругая переходная площадка цельнометаллического пассажирского вагона представляет собой прямоугольную металлическую раму, которая соединяется с пружинными амортизаторами, а вверху - с хомутом листовой рессоры. Рама выступает за плоскость сцепления автосцепок на 65 мм, что обеспечивает постоянное натянутое состояние автосцепок и исключает толчки за счет зазоров в элементах автосцепного устройства.