- •Глава 1. Основы теории вагонов

- •1.1. Классификация и габариты подвижного состава

- •1.2. Общее устройство вагона

- •1.3. Силы, действующие на вагон

- •1.4. Технические и военно-технические требования к грузовым и пассажирским вагонам

- •1.5. Эксплуатационные параметры вагонов

- •Глава 2. Устройство грузовых и пассажирских вагонов

- •2.1. Тележки

- •2.2. Автосцепное устройство

- •2.3. Рамы вагонов

- •Неисправности рам

- •2.4. Кузова вагонов

- •2.5. Грузовые вагоны

- •Основные эксплуатационные параметры гузовых вагонов

- •2.7. Пассажирские вагоны

- •Основное электрооборудование пассажирских вагонов Аккумуляторные батареи

- •Генераторы

- •Глава 3. Автоматические тормоза подвижного состава

- •3.1. Классификация тормозов

- •3.2. Принцип действия и устройство пневматических тормозов

- •3.3 Электропневматические тормоза

- •3.4. Тормозное оборудование подвижного состава

- •Устройство компрессора кт- 6

- •Зарядка происходит, когда вагон подсоединили к тм и пустили воздух.

- •Подпитка утечек в тц при перекрыше

- •Работа режимного переключателя грузовых режимов

- •Замедление наполнения тц головных вагонов

- •Работа магистральной части при торможении

- •Работа магистральной части при перекрыше

- •Работа магистральной части при отпуске

- •Действие воздухораспределителя усл. № 292 при зарядке

- •Работа электровоздухораспределителя усл. № 305 при зарядке

- •Работа электровоздухораспределителя усл. № 305 при торможении

- •Работа электровоздухораспределителя усл. № 305 при перекрыше

- •Работа электровоздухораспределителя усл. № 305 при отпуске

- •Особенности конструкции эвр № 305-002

- •Воздухораспределитель kHs

- •Устройство воздухораспределителя kHs. В комплект воздухораспределителя входят (рис.3.48):

- •Глава 4. Организация вагонного хозяйства

- •4.1. Организационная структура вагонного хозяйства

- •4.2. Распределение, приписка и учет вагонного парка

- •4.3. Система технического обслуживания и ремонта вагонов

- •4.4. Работа пунктов технического обслуживания вагонов

- •4.5. Организация ремонта вагонов в депо

- •4.6. Перестановка вагонов с тележек колеи 1520 мм на тележки колеи 1435 мм и обратно

- •Глава 5. Подготовка вагонов к перевозкам

- •5.1. Организация подготовки вагонов к перевозкам

- •5.2. Пункты подготовки вагонов к перевозкам

- •5.3. Особенности подготовки вагонов для воинских перевозок

- •5.4. Пункты оборудования вагонов для воинских перевозок

- •5.5. Подготовка пассажирских вагонов для воинских перевозок

- •Библиографический список

1.5. Эксплуатационные параметры вагонов

Важными параметрами, характеризующими эффективность грузовых вагонов, являются: грузоподъемность, тара, технический коэффициент тары, осность, линейные размеры, объем кузова, площадь пола, база, удельный объем, удельная площадь, осевая нагрузка, погонная нагрузка, допускаемая скорость движения.

К параметрам пассажирских вагонов относятся: тип планировки (определяется назначением вагонов), осность, населенность, тара, масса экипировки (вода, уголь, съемное оборудование), линейные размеры, допускаемая скорость движения.

Грузоподъемность Р – это наибольшая масса груза, допускаемая к перевозке в вагоне. Измеряется в тоннах, указывается на боковых балках рамы.

Тара qТ - собственная масса порожнего вагона. Она измеряется в тоннах и показывается на боковых балках рамы.

Сумма грузоподъемности (массы груза, если вагон загружен не полностью) и тары представляет собой массу вагона брутто:

![]() ,

,

![]() .

.

Технический коэффициент тары КТ, характеризует массу тары вагона, приходящуюся на 1 т его грузоподъемности:

.

.

Для пассажирских вагонов коэффициент тары определяется как отношение тары к пассажировместимости вагона:

.

.

Осность n определяется общим числом колесных пар (осей) данного вагона.

К

линейным размерам относятся: внутренняя

длина

![]() ,

ширина

,

ширина

![]() и высота

и высота

![]() ;

длина

;

длина

![]() и ширина

и ширина

![]() по

раме вагона; длина по осям сцепления

автосцепок

по

раме вагона; длина по осям сцепления

автосцепок

![]() ;

высота кузова

;

высота кузова

![]() .

Измеряются в метрах.

.

Измеряются в метрах.

Объем

кузова

![]() определяется внутренними размерами

кузова и характеризует вместимость

вагона

определяется внутренними размерами

кузова и характеризует вместимость

вагона

![]() .

Измеряется в м3;

указывается на боковых стенках вагона.

.

Измеряется в м3;

указывается на боковых стенках вагона.

Площадь

пола

![]() определяется

внутренней длиной и шириной:

определяется

внутренней длиной и шириной:

![]() .

Измеряется в м2.

.

Измеряется в м2.

Базой

вагона

![]() называется

расстояние в метрах между шкворнями

тележек у тележечных вагонов или осями

крайних колесных пар у нетележечных

вагонов.

называется

расстояние в метрах между шкворнями

тележек у тележечных вагонов или осями

крайних колесных пар у нетележечных

вагонов.

Удельный

объем представляет собой отношение

объема кузова и его грузоподъемности:

![]() ,

м3/т.

,

м3/т.

Удельная

площадь определяется как отношение

площади пола к грузоподъемности:

![]() ,

м2/т.

,

м2/т.

Осевая

нагрузка подсчитывается делением массы

вагона брутто на осность:

![]() ,

т/ось. Допускаемая нагрузка определяется

состоянием и прочностью верхнего

строения пути, скоростью движения

поездов: (

,

т/ось. Допускаемая нагрузка определяется

состоянием и прочностью верхнего

строения пути, скоростью движения

поездов: (![]() т/ось).

т/ось).

Погонная

нагрузка получается делением массы

вагона брутто на длину вагона по осям

сцепления автосцепок:

![]() ,т/м.

Допускаемая погонная нагрузка определяется

прочностью мостов (

,т/м.

Допускаемая погонная нагрузка определяется

прочностью мостов (![]() т/м).

т/м).

Допускаемая

(конструкционная) скорость движения

![]() ограничивается прочностью конструкции

элементов вагонов, в первую очередь

ходовых частей.

ограничивается прочностью конструкции

элементов вагонов, в первую очередь

ходовых частей.

Глава 2. Устройство грузовых и пассажирских вагонов

2.1. Тележки

Тележки должны обеспечивать передачу нагрузки от рамы вагона на путь, плавный ход и вписывание вагона в кривые участки пути. Тележки могут свободно поворачиваться относительно рамы вагона благодаря наличию шкворневого соединения.

Применение тележек позволяет уменьшить более чем в два раза вертикальные воздействия на кузов от неровностей пути и создавать большегрузные грузовые и пассажирские вагоны необходимой длины.

КЛАССИФИКАЦИЯ ТЕЛЕЖЕК

По назначению различают тележки грузовые и пассажирские. Грузовые тележки устанавливаются на грузовых и некоторых типах багажных вагонов. Пассажирские тележки применяются на пассажирских и рефрижераторных вагонах.

По количеству колесных пар тележки разделяются на двух-, трех-, четырех- и многоосные. Наибольшее распространение имеют двухосные тележки. Трехосные тележки имеют ряд недостатков – повышенное воздействие на путь ввиду большого веса и худшего вписывания в кривые и т.д. Четырехосные тележки состоят из двух двухосных тележек, объединенных соединительной балкой, отличаются большим весом и применяются под большегрузными 8-осными полувагонами и цистернами.

По способу связи рамы с колесными парами тележки бывают:

- с непосредственной связью, когда рама свободно опирается на буксы, которые применяют обычно в тележках грузовых вагонов;

- с упругочелюстной балансирной связью, когда рама опирается на буксы через пружины и балансиры – в тележках вагонов электропоездов;

- с шпинтонно-пружинной бесчелюстной связью, когда рама опирается через пружины на кронштейны корпуса буксы – в тележках пассажирских вагонов;

- с подводково-бесчелюстной связью, когда рама опирается на один из кронштейнов корпуса буксы через пружину, а с другой стороны она связана с рычагом корпуса буксы – на вагонах дизель-поездов.

К параметрам, характеризующим технико-экономические показатели тележки, относятся: масса, база (расстояние между центрами крайних колес и двух- трехосных тележек и между серединами рессорных комплектов сочлененных тележек для четырехосных), тип и параметры рессорного подвешивания, расстояние от уровня головок рельсов до опорного узла тележки, рессорная база, тип тормоза и конструкционная скорость.

Для того, чтобы тележки обеспечивали требуемые ходовые качества (устойчивость против схода с рельсов, плавность вписывания в кривые участки пути), они должны иметь рациональную конструктивную схему и оптимальное значение параметров рессорного подвешивания.

По типу рессорного подвешивания тележки могут быть с одинарным и двойным подвешиванием. Тележки с одинарным подвешиванием применяются под грузовыми вагонами. Двойное рессорное подвешивание, обладающее большой гибкостью, используется в тележках пассажирских вагонов. При этом первую ступень составляет центральное подвешивание, расположенное между надрессорной и люлечной балками. Вторая ступень располагается между рамой тележки и буксами.

По способу передачи нагрузки от кузова на тележку различают тележки с центральной передачей нагрузки от пятника кузова на подпятник тележки, с передачей нагрузки через боковые опоры (скользуны). При центральном опирании обеспечивается свободный поворот тележек при проходе кривых участков пути. Этот способ применяется у всех грузовых тележек. Передача нагрузки на скользуны применяется у современных пассажирских вагонов, что обеспечивает гашение извилистого движения тележек в рельсовой колее и уменьшает боковую качку вагона при больших скоростях движения.

ГРУЗОВЫЕ ТЕЛЕЖКИ

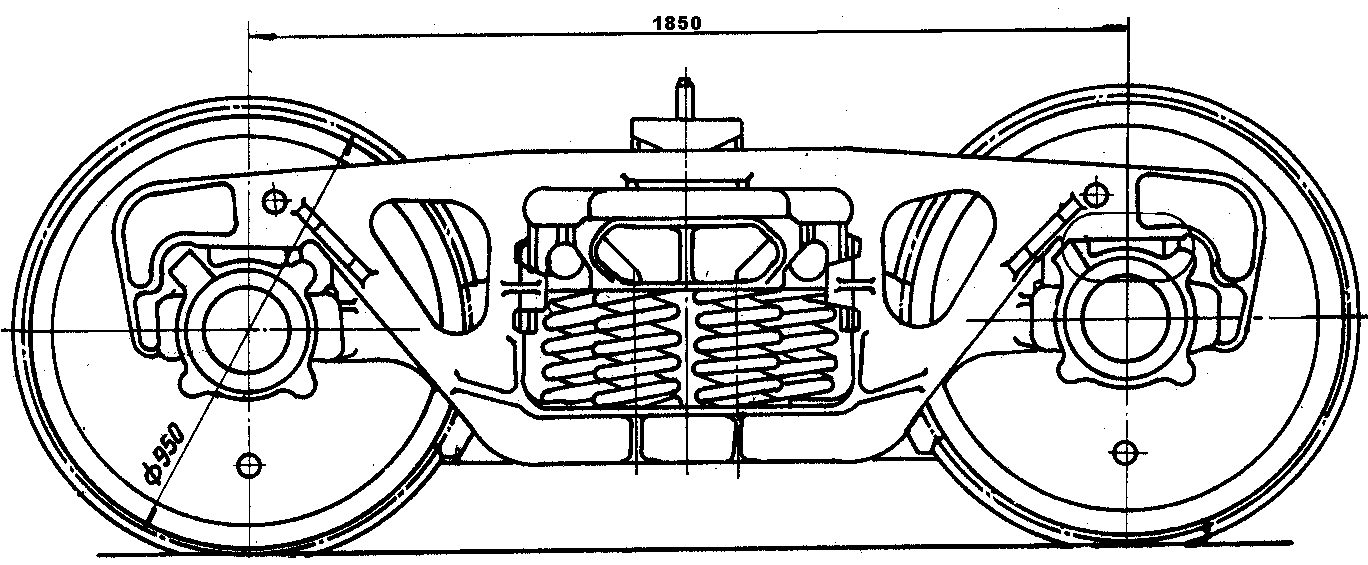

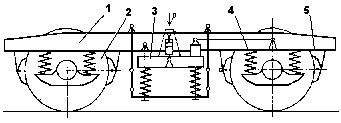

На грузовых вагонах используются грузовые типовые тележки ЦНИИ-ХЗ-О (с рессорным подвешиванием системы инженера Ханина). Тележка (рис.2.1) состоит из двух колесных пар (1) и букс (2), двух литых стальных боковых рам (3), двух рессорных пружинных комплектов с клиновыми гасителями колебаний (5,) надрессорной балки с подпятником и скользунами (4), элементов тормозной рычажной передачи с односторонним нажатием колодок (6).

Тележки имеют буксы с роликовыми подшипниками. Масса тележки составляет 4680 кг, база - 1850 мм, допускаемая скорость движения 120 км/ч.

Нагрузка от пятника рамы вагона передается на подпятник надрессорной балки. Через их центры пропускается стальной шкворь. Боковая качка ограничивается скользунами.

Рессорное подвешивание имеет два комплекта. В каждый комплект входит 5, 6 или 7 двухрядных цилиндрических пружин и два фрикционных гасителя колебаний. Количество пружин зависит от грузоподъемности вагона:

- при грузоподъемности до 50т (для перевозки автомобилей, скота) – 5 пружин;

- при грузоподъемности до 60т – 6 пружин;

- при грузоподъемности более 60т – 7 пружин.

Часть грузовых вагонов имеют тележки старой постройки МТ-50. Они отличаются от типовых применением комбинированных рессорных комп-лектов, каждый их которых состоит из четырех пружин и эллиптической рессоры (без гасителей колебаний). Допускается скорость 80км/час.

Для специализированных грузовых вагонов, эксплуатирующихся со скоростью до 140км/час, разработана тележка модели 18-115 с улучшенными динамическими качествами. Особенность конструкции тележки – повышенная гибкость рессорного подвешивания.

Для перспективных грузовых вагонов с осевой нагрузкой 25т\ось разработаны усиленные тележки моделей 18-120 и 18-755.

Под рефрижераторные вагоны подкатываются тележки КВЗ-И2, имеющие двойное рессорное подвешивание, конструкционную скорость - 120км\час, массу - 7800км, базу – 2400мм.

Трехосные тележки (модели 18-102) подкатывают под шестиосные полувагоны. В эксплуатации имеются в основном два типа трехосных тележек: УВЗ-9М и УВЗ- I IА для вагонов промышленного транспорта. Тележки имеют литые рамы сочлененной конструкции, сложны по конструкции, обладают невысокими ходовыми качествами. Вновь трехосные тележки не строятся.

Четырехосные тележки подкатываются под восьмиосные вагоны. Эти тележки состят из двух типовых двухосных тележек ЦНИИ-ХЗ-0, объединенных соединительной балкой. Балка по концам имеет пятники и скользуны для опирания на тележки. В средней части соединительной балки сверху расположен подпятник увеличенного размера и скользуны, поддерживающие кузов. Вес тележки 12т, база – 3200мм

5

3

1

2

4

6

Рисунок 2.1 - Грузовая тележка

ПАССАЖИРСКИЕ ТЕЛЕЖКИ

Пассажирские тележки должны обеспечивать высокую плавность хода при больших скоростях движения. На пассажирских вагонах применяют типовые тележки КВЦ-ЦНИИ, имеющие конструкционную скорость 160 км/ч, массу 7,4 т, базу 2400 мм.

В зависимости от массы вагона применяют тележки двух типов:

- тележки КВЗ-ЦНИИ, тип I - под вагонами массой 60 т включительно;

- тележки КВЗ-ЦНИИ, тип II - под вагонами массой свыше60 т, но не более 72 т (вагоны-рестораны и др.).

Эти тележки имеют одинаковую конструкцию. Но внешне их можно различить по количеству гидравлических гасителей колебаний: на тележке типа I – два гасителя, на тележке типа II – четыре гасителя.

Модернизированные тележки КВЗ-ЦНИИМ имеют массу 7,2 т и повышенную поперечную гибкость рессорного подвешивания.

Тележка КВЗ-ЦНИИ (рис.2.2) состоит из стальной Н-образной рамы (1), двух колесных пар с буксами (2), центрального люлечного рессорного подвешивания с гидравлическими гасителями колебаний (3), надбуксового пружинного рессорного подвешивания с фрикционными гасителями колебаний (4), надрессорной балки с подпятником и скользунами, элементов тормозной рычажной передачи (5).

Центральное рессорное подвешивание включает 4 комплекта трехрядных пружин, 2 люлечных балки. 4 люлечных подвески, 2 (4) гасителя колебаний.

Рисунок 2.2 - Тележка КВЗ – ЦНИИ

На пассажирских вагонах применяются также тележки КВЗ-5 и ЦМВ, отличающиеся от типовой центральной передачей нагрузки от кузова вагона на подпятник тележки и отсутствием поводковых устройств. Тележка типа ЦМВ в центральном подвешивании имеет эллиптические листовые рессоры.

Для скоростного движения создана тележка ТСК-1, предназначенная для движения со скоростью 200 км/ч. Тележка двухосная, с центральным безлюлечным пневматическим рессорным подвешиванием. База тележки 2500 мм, масса 7,5 т. В центральном подвешивании применены пневматические рессоры диафрагменного типа с резинокордной оболочкой и раздельное гашение вертикальных и горизонтальных колебаний с помощью соответствующих гидравлических демпферов. В буксовом подвешивании установлены также гидравлические гасители колебаний и имеются поводки, связывающие кронштейны букс с рамой тележки. В тележке применены дисковый и магнитно-рельсовый тормоза.

КОЛЕСНЫЕ ПАРЫ

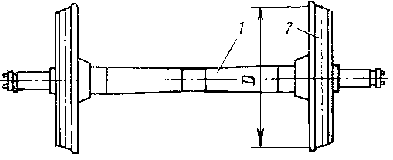

Колесные пары являются одной из наиболее ответственных частей вагона. Они обеспечивают передачу нагрузки от вагона на рельсы и направляют движение вагона по рельсовому пути. Колесная пара (рис.2.3) состоит из оси (1) и двух напрессованных на нее цельнокатаных колес (2).

1

2

Рисунок 2.3 - Колесная пара

Каждая колесная пара характеризуется типом оси и диаметром колес по кругу катания D. Колесные пары с роликовыми подшипниками применяются следующих типов:

РУ-950, РУ1Ш-950, РУ1-950, РУ1-050, где РУ – роликовая унифицированная, 1 – характеризует конструкцию оси, Ш – крепление подшипников шайбой, 950 и 1050 – диаметр колеса по кругу катания, мм. С подшипниками скольжения применялись колесные пары типа Ш-950 (сейчас они изъяты из эксплуатации).

Ось колесной пары представляет собой круглый стержень, изготовленный из специальной стали, имеющий разные диаметры по длине в зависимости от назначения отдельных частей оси.

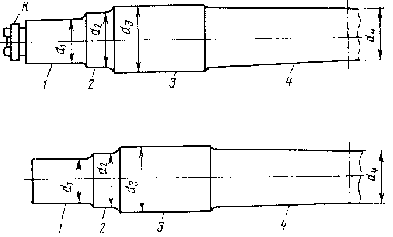

Ось (рис.2.4) имеет шейку (1), предступичную часть (2), подступичную часть (3), среднюю часть (4).

а )

)

б)

Рисунок 2.4 - Ось колесной пары

Концевая часть шейки оси РУ-950 имеет резьбу для специальной гайки, удерживающей роликовые подшипники, паз для установки стопорной планки, удерживающей гайку от самоотвинчивания и два отверстия с резьбой для крепления стопорной планки болтами (рис.2.4а). Оси РУIШ на торце шейки имеют 3 или 4 отверстия с резьбой для крепления шайбы, удерживающей роликовые подшипники (рис.2.4б).

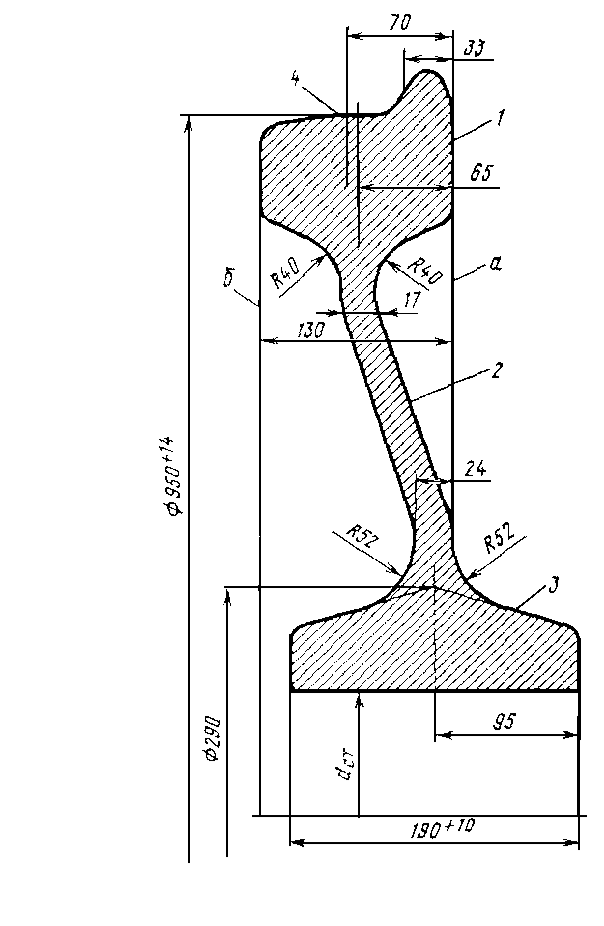

Цельнокатаное колесо (рис.2.5) изготавливается из стальной заготовки путем прессования с последующей круговой прокаткой и термической обработкой и состоит из ступицы (3), диска (2) и обода (1). Наружная поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания, она должна иметь определенный профиль и размер (рис.2.6).

Рисунок 2.5 – Колесо

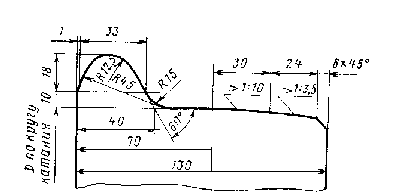

Гребень предохраняет колесную пару от схода с рельсов. У новых колес он имеет высоту 28 мм. Далее поверхность имеет уклон сперва 1:10, затем 1:3,5 для обеспечения прохода кривых участков пути и фаску под углом 450.

Рисунок 2.6 - Профиль поверхности катания колеса

Диаметр колеса по кругу катания новых колес составляет 950 мм для всех вагонов кроме пассажирских, построенных до 1959 года.

Процесс сборки колесной пары из оси и колес называется формированием. Колесо с осью соединяют при помощи прессовой посадки, при которой колесо в холодном состоянии при большом давлении напрессовывается ступицей на подступичную часть вагонной оси. Расстояние между внутренними гранями колес должно составлять 1440 ± 3 мм.

На элементы колесных пар (оси и колеса) наносят клейма и знаки, свидетельствующие о времени и месте изготовления этих элементов, а также формирования и освидетельствования колесной пары.

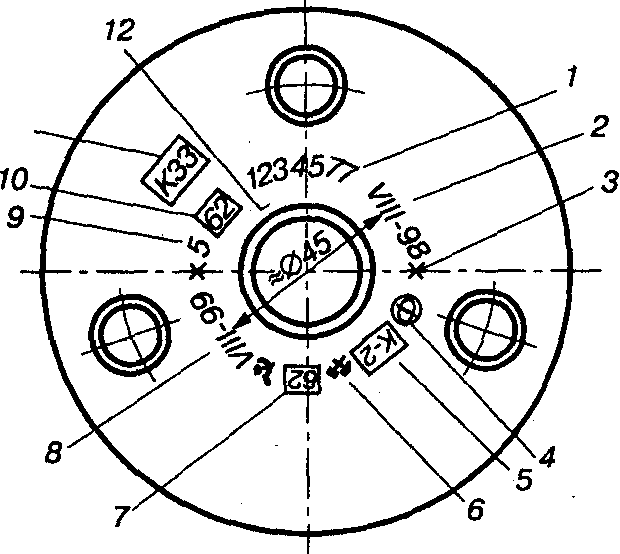

На одном из торцов оси наносят знаки и клейма об изготовлении оси и формировании колесной пары. Этот торец считается правым (рис.2.7).

Если колесная пара подвергалась опробованию на сдвиг колес, то также наносятся клейма: на правый торец оси - знак опробования на сдвиг (две последовательно поставленные буквы "Ф"), условный номер завода или колесных мастерских, дата опробования на сдвиг, приемочные клейма.

На

втором торце оси колесной пары, называемом

левым, наносят знаки и клейма полного

освидетельствования. Расположение

знаков и клейм на правом торце оси

колесной пары для роликовых подшипников

в случае крепления их шайбой несколько

отличаются.

На

втором торце оси колесной пары, называемом

левым, наносят знаки и клейма полного

освидетельствования. Расположение

знаков и клейм на правом торце оси

колесной пары для роликовых подшипников

в случае крепления их шайбой несколько

отличаются.

Рисунок 2.7 - Знаки и клейма, наносимые на правом торце оси колесной

пары с роликовыми подшипниками при креплении их шайбой:

1- номер оси; 2 - дата изготовления; 3 - разделительный знак; 4 - знак формирования; 5 - клеймо ОТК; 6 - приемочные клейма ; 7— номер завода, сформировавшего колесную пару; 8 - дата формирования; 9 - номер завода-изготовителя оси; 10 - номер завода, перенесшего маркировку; 11 - клеймо ОТК приемки оси; 12 - место приемочных клейм годности оси

Проверка состояния и своевременной изъятие из эксплуатации колесных пар, угрожающих безопасности движения поездов, а также контроль за качеством подкатываемых и отремонтированных колесных пар, выполняются в процессе осмотра колесных пар под вагонами обыкновенного или полного освидетельствования.

Проверку колесных пар под вагонами производят на станциях формирования и расформирования поездов в момент прибытия, после прибытия и перед отправлением, на станциях, где графиком движения поездов предусмотрена стоянка для технического обслуживания вагонов, в пунктах подготовки вагонов к перевозкам и перед постановкой в поезд.

Колесные пары проверяются также после крушений, аварий, столкновений подвижного состава, схода с рельсов вагонов с подшипниками скольжения, при текущем отцепочном и периодическом ремонте вагонов и единой технической ревизии пассажирских вагонов.

Проверку производят осмотрщики вагонов, а у отцепленных в текущий ремонт – мастера и бригадиры.

При этом проверяется состояние элементов колесных пар, соответствие их размеров и износов установленным нормам.

Не допускаются к эксплуатации колесные пары при наличии хотя бы одной из следующих неисправностей:

- поперечные трещины в любой части оси;

- трещины в ободе, диске и ступице колеса;

- прокат по кругу катания (у пассажирских вагонов в поездах дальнего следования – более 7 мм, у пассажирских вагонов в поездах местного и пригородного сообщения – более 8 мм, у грузовых вагонов – более 9 мм);

- толщина гребня более 33 мм или менее 25 мм;

- вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

- ползун (выбоина) у вагонов;

- с роликовыми подшипниками – более 1 мм;

- с подшипниками скольжения – более 2 мм.

БУКСЫ

Буксы вагонов предназначены для передачи нагрузки от рамы тележки на шейки осей колесных пар, ограничения продольного и поперечного перемещений колесных пар, размещения смазки и смазочных приспособлений и защиты их от загрязнения и обводнения. По типу применяемых подшипников ранее различались буксы с подшипниками скольжения и подшипниками качения (роликовыми).

В настоящее время все эксплуатируемые пассажирские и грузовые вагоны оборудованы роликовыми подшипниками, отработаны наиболее удачные конструкции букс, которые являются типовыми.

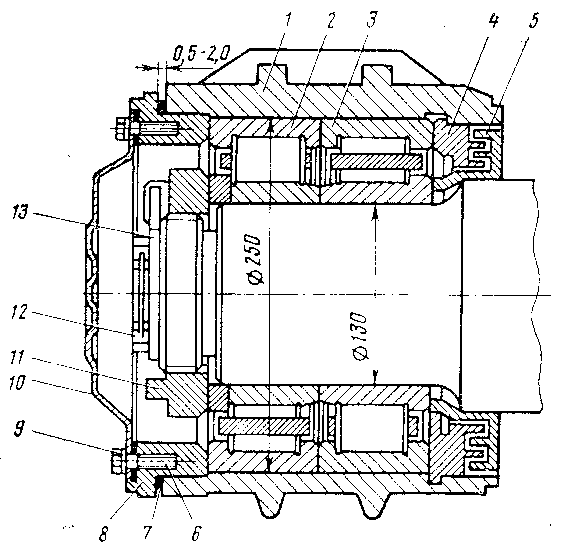

Типовая букса с цилиндрическими роликовыми подшипниками на горячей посадке (рис.2.8) состоит из стального корпуса (1), двух подшипников с цилиндрическими роликами (2,3), лабиринтного уплотнения (4,5), корончатой гайки со стопорной планкой (11,13), крепительной и смотровой крышек (8,10).

Роликовые подшипники типовых букс имеют диаметр 250 мм, устанавливаются на шейку оси колесной пары горячей посадкой и состоят из:

- наружного кольца;

- внутреннего кольца;

- роликов и сепаратора.

Рисунок 2.8 - Букса грузового вагона

Корпуса букс грузовых вагонов имеют на боковых поверхностях направляющие выступы, обеспечивающие установку их в проемы боковых рам тележек. Корпуса букс пассажирских вагонов имеют боковые кронштейны для установки пружин надбуксового рессорного подвешивания. Такие буксы называются бесчелюстными.

Торцевое крепление подшипников может быть выполнено при горячей посадке гайкой или шайбой, а при втулочной – гайкой.

Букса с роликовыми подшипниками заправляется консистентной смазкой ЛЗ-ЦНИИ (с заполнением примерно 1/3 свободного пространства).

Смазка уменьшает трение, предохраняет металл от коррозии и отводит тепло от трущихся частей подшипника.

Задняя (лабиринтная) часть корпуса буксы соответствует по форме лабиринтному кольцу, установленному на предподступичной части оси, вследствие чего образуется уплотнение, препятствующее вытеканию смазки из буксы и попаданию в нее грязи.

Крепительная и смотровая крышки уплотняются резиновыми прокладками.

Букса вскрывается только при производстве ревизии.

Выявление неисправностей букс складывается в основном из трех элементов:

- встречи поезда с ходу;

- обнаружения неисправностей по внешнему виду буксового узла, колесных пар и тележек;

- осмотра после вскрытия буксы шейки оси, подшипника, смазки, смазывающих устройств.

Каждая неисправность роликовых букс сопровождается наличием определенных внешних признаков на ходовых частях вагона.

При разрушении упорного бурта или сепаратора заднего подшипника наблюдается виляние буксы и перемещение ее вдоль шейки оси колесной пары, слышен резкий стук рычажной передачи, на дисках колес, на полу вагона и на деталях рычажной передачи тележки видны следы буксовой смазки.

О полном разрушении сепаратора и выпадения роликов из его гнезд свидетельствуют вибрации тележки и подпрыгивание буксы, сопровождаемые характерным пощелкиванием при скорости 5-8 км/час. В смазке, выделяемой через лабиринтное уплотнение, присутствует бронзовый порошок.

Если колесная пара при отжатых тормозных колодках идет юзом, это является признаком разрушения подшипника и заклиненного состояния роликов.

Если при обстукивании нижней части смотровой или крепительной крышки слышны дребезжащие звуки или двойные удары, имеет место излом стопорной планки или обрыв крепящих ее болтов.

Сдвиг буксы в наружную сторону указывает на обрыв болтов крепительной шайбы.

Любая из неисправностей роликовой буксы чаще всего приводит к ее грению. Поэтому при осмотре роликовых букс в обязательном порядке следует контролировать температуру их нагрева ощупыванием корпуса буксы рукой. Нагрев считается нормальным, если температура корпусов всех букс в одном вагоне одинаковая и не превышает 700 С. Такую температуру легко выдерживает рука, прижатая к буксе.

Причиной грения может быть также недостаточное количество смазки в буксе или ее избыток. В первом случае при встрече поезда с ходу слышно своеобразное шуршание, вызываемое сухой перекаткой роликов по беговым дорожкам наружных и внутренних колец подшипников, а во втором наблюдается вытекание смазки через лабиринтное уплотнение.

В случае обнаружения чрезмерно нагретой буксы или с неисправностями, которые при дальнейшем следовании могут привести к грению, должен быть отцеплен вагон и подан в ремонт для смены колесной пары.

Исключением является случай грения буксы из-за излишнего количества смазки в ней. Этот случай неопасен, и после пробега вагона 500-600 км грение обычно прекращается.

При обнаружении букс с повышенным нагревом вскрывают крепительную или смотровую крышку для контроля деталей буксового узла.

Но если обнаружено повреждение торцевого крепления или переднего подшипника, наличие металлических включений, свидетельствующих о разрушении буксового узла, а также в случае, когда срабатывал термодатчик буксы, колесную пару выкатывают и заменяют другой. Выкаченную колесную пару транспортируют в депо для разборки буксовых узлов с целью выявления причин нагрева. Для охлаждения букс запрещается применять снег или воду.

РЕССОРНОЕ ПОДВЕШИВАНИЕ

Рессорное подвешивание служит для смягчения толчков и ударов, передаваемых от колеи к кузову вагона и гашения колебаний, возникающих при движении.

Рессорное подвешивание образуют упругие элементы (листовые рессоры, пружины, резиновые элементы), гасители колебаний и соединительные детали.

Подвешивание, при котором рессоры или пружины устанавливаются на буксе, называется надбуксовым.

В тележках применяется также центральное рессорное подвешивание, при котором рессоры или пружины расположены посередине рамы тележки и упруго соединяют ее с рамой вагона.

Если разные системы рессор или пружин работают параллельно, то такое подвешивание называется комбинированным (например, центральное подвешивание грузовой тележки МТ-50). Если рессоры или пружины работают последовательно, то общая гибкость подвешивания увеличивается. В зависимости от числа последовательно соединенных систем рессор и пружин подвешивание может быть одинарным, двойным, тройным.

В рессорном подвешивании широкое применение имеют витые цилиндрические пружины с круглым сечением прутка, что обуславливается простотой их конструкции, технологией изготовления и меньшим весом по сравнению с рессорами. Для восприятия больших нагрузок применяют комплекты пружин. Сами пружины могут выполняться одно-, двух- и трехрядными.

Двух- и трехрядные пружины состоят, соответственно, из двух или трех пружин, вложенных одна в другую. Наружная пружина изготавливается из прутка большего размера, но с меньшим числом витков. Для того, чтобы при сжатии витки внутренней пружины не зажимались наружной, обе пружины завивают в разные стороны.

Подвесные листовые рессоры имели наибольшее распространение в нетележечных вагонах, кроме того, их применяли и в тележках четырехосных вагонов. Эти рессоры собираются из нескольких наложенных друг на друга, изогнутых по дуге окружности, постепенно укорачивающихся упругих стальных пластин. Посередине листы соединяются шпилькой и прочно насаженном в горячем состоянии стальным хомутом. Верхний лист, называемый коренным, имеет на концах ушки, которыми рессора шарнирно соединяется с рамой вагона или рамой тележки. Листовые рессоры изготавливаются из желобчатой рессорной стали, профиль которой способствует удержанию листов от поперечного перемещения друг относительно друга.

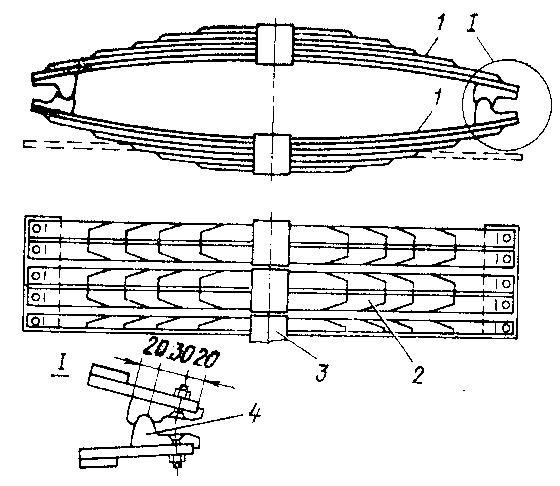

Эллиптическая рессора (рис.2.9) состоит из двух половин незамкнутых листовых рессор (1), повернутых вогнутой стороной друг к другу и соединенных по концам шарнирами, скобами или специальными наконечниками (4). Каждая половина составляется из нескольких рядов (2), листы рессоры стягиваются посередине хомутом (3).

Рисунок 2.9 - Эллиптическая рессора Галахова

Эллиптические рессоры применяются преимущественно в центральном рессорном подвешивании тележек пассажирских и грузовых вагонов.

Для восприятия больших нагрузок рессоры ставятся комплектами, при этом комплект именуется двух-, трех-, четырех- или пятирядной рессорой. Пятирядные эллиптические рессоры системы Галахова применены на пассажирских тележках ЦМВ. Эти рессоры отличаются хорошей гибкостью.

Эллиптические рессоры применены также в комбинированном подвешивании грузовой тележки МТ-50. Эти рессоры набраны из сравнительно коротких толстых листов и отличаются большей жесткостью.

Кольцевые рессоры представляют собой жесткий упругий элемент для восприятия сжимающих нагрузок. Кольцевая рессора (рис.2.10) состоит из набора термически обработанных колец, соприкасающихся коническими поверхностями. Под действием нагрузки кольца деформируются и вдвигаются одно в другое. После снятия нагрузки рессора восстанавливает свои первоначальные размеры за счет сил упругости.

Торсионные рессоры состоят из прямого вала – торсиона, один конец которого жестко закреплен, а другой пропущен через втулку и снабжен рычагом к которому прикладывается нагрузка. Торсионный вал, изготовленный из специальной стали и термически обработанный, работает на скручивание.

Тарельчатые рессоры (рис.2.11) собираются на центрирующей оправе или гильзе из тарелок, отштампованных из кремнистой стали и термически обработанных.

В рессорном подвешивании вагонов в качестве упругих элементов применяют также резиновые детали, называемые резиновыми рессорами. Резиновые элементы хорошо гасят высокочастотные и шумовые колебания.

Рисунок 2.10 - Кольцевая рессора

Рисунок 2.11 - Тарельчатая рессора

Листовые и кольцевые рессоры обладают не только упругими свойствами, но и способностью гасить колебания вследствие трения между листами или кольцами рессоры. Пружины такой способностью не обладают, поэтому при их использовании приходится устанавливать специальные гасители колебаний. Гасители бывают фрикционными или гидравлическими.

Во фрикционных гасителях необходимое сопротивление колебаниям создается силами трения, возникающими между трущимися, чаще металлическими поверхностями. В грузовых тележках ЦНИИ-ХЗ-О применены клиновые фрикционные гасители колебаний переменного трения системы инженера А.Г. Ханина. В пассажирских тележках КВЗ-ЦНИИ и КВЗ-5 применены фрикционные гасители колебаний в надбуксовом подвешивании и гидравлические гасители колебаний в центральном подвешивании.

В гидравлических гасителях сопротивление колебаниям создается при протекании вязкой жидкости из одной полости прибора в другую через каналы малого диаметра.

В последнее время в тележках скоростных пассажирских вагонов получают применение пневматические рессоры (тележка ТСК-1). В качестве упругого элемента в них используется сжатый воздух, заключенный в эластичную резинокордную оболочку с металлическими армирующими деталями. Конструкция пневматической рессоры позволяет за счет изменения давления воздуха в ней поддерживать кузов на определенном расстоянии от уровня рельсов независимо от загрузки вагона. Пневматические рессоры имеют небольшую массу, высокую выносливость и обеспечивают шумоизоляцию.

В процессе эксплуатации рессорного подвешивания необходимо учитывать следующие обстоятельства:

1. Необходимо следить за соответствием рессорного комплекта типу и грузоподъемности вагона. Не допускаются в одном вагоне разные типы рессорных комплектов.

2. Подлежат замене просевшие рессоры и пружины, эллиптические рессоры, имеющие излом хомута, излом или сдвиг листа, трещину коренного листа, а также наконечники эллиптических рессор с изломами и трещинами.

3. В рессорном комплекте тележки ЦНИИ-ХЗ-0 допускается излом одной внутренней пружины из числа тех, на которые опирается надрессорная балка, а в других грузовых тележках – не более одной любой пружины.

4. В случае обнаружения сдвига или перекоса пружин в рессорном комплекте, такая неисправность подлежит устранению.

5. В деталях рессорного подвешивания пассажирских тележек трещины и изломы, а также металлические износы установленных размеров не допускается.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТЕЛЕЖКАМ В ЭКСПЛУАТАЦИИ

Для обеспечения безопасности движения поездов вагоны, находящиеся в эксплуатации, и их узлы должны отвечать техническим требованиям, установленным "Правилами технической эксплуатации железных дорог".

Не допускается постановка в поезда вагонов, с хотя бы одной из следу-ющих неисправностей тележек:

- колесная пара;

- трещина в боковине, соединительной балке;

- трещина в надрессорной балке;

- трещина в подпятнике во фланце, доходящая до бурта, болта или заклепки;

- обрыв более одной заклепки или болта, укрепляющих подпятник;

- суммарный зазор между скользунами с обеих сторон тележки менее 2 и более 20 мм;

- трещина в скользуне, а также в сварном шве, обрыв заклепки крепления скользунов или излом их коробки;

- излом или трещина в клине фрикционного гасителя колебаний тележек ЦНИИ-ХЗ-0;

- отсутствие или излом колпака скользуна у тележки типа ЦНИИ-ХЗ-0 (модель 18-115);

- отсутствие болта крепления в колпаке скользуна у тележки типа ЦНИИ-ХЗ-0;

- трещина в деталях рессорного и люлечного подвешивания, предохранительных скобах (и неисправность их крепления), поддонах центрального подвешивания тележек КВЗ-5 и КВЗ-ЦНИИ;

- трещина в продольных поводках тележек КВЗ-ЦНИИ;

- задиры на рабочих поверхностях горизонтальных скользунов тележек типа КВЗ-ЦНИИ, возвышение кромки вкладыша скользуна над кромкой коробки надрессорной балки тележки КВЗ-ЦНИИ менее 11 мм.

Наиболее часто встречающимися неисправностями тележек является образование различных трещин в деталях. Поэтому при техническом обслуживании вагонов требуется тщательный осмотр деталей тележек и при необходимости замена их.

В боковых рамах грузовых тележек появление трещин возможно, главным образом, в углах буксовых и рессорных проемов, в наклонном, верхнем и нижнем поясах, в колонках, в приливах для валиков подвесок тормозного башмака.

Состояние тележек пассажирских вагонов проверяют при техническом обслуживании составов на станциях формирования или оборота, а также на пунктах технического обслуживания по пути следования. Кроме этого, через шесть месяцев тележки контролируют при единой технической ревизии и каждый раз перед началом сезонных перевозок – зимой и летом.

При контроле технического состояния тележек вагонов особое внимание обращается на исправность элементов колесных пар, пружин центрального и буксового подвешивания, надрессорных балок, поддонов, подвесок центрального рессорного подвешивания (тяг, валиков серег, опорных балок подвесок), крепление узла фрикционного гасителя, предохранительных скоб и болтов, продольных поводков тележек КВЗ-ЦНИИ.

При выполнении единой технической ревизии (ЕТР) пассажирских вагонов тележки подлежат техническому обслуживанию с выкаткой из-под вагона в случае смены колесных пар по предельному прокату; при неисправностях, требующих подъемки кузова; при наличии колесных пар с приводом генератора от средней части оси, от торца шейки оси с клиноременной редукторно-корданной передачей. В остальных случаях ревизия проводится без выкатки тележек из-под вагона. ЕТР выполняется на специально выделенных ремонтных путях, оснащенных необходимым оборудованием, механизи-рованными приспособлениями. При единой технической ревизии для проверки и ремонта в специализированных отделениях с тележек снимают скоростные регуляторы нажатия тормозных колодок, датчики противоюзных регуляторов, гидравлические гасители колебаний.

Колесные пары с редукторами на средней части оси или от торца оси, а также с ведущими шкивами клиноременной передачи выкатывают для контроля состояния на соответствующих производственных участках. При этом датчики контроля нагрева букс демонтируют после отключения их проводов в разветвительных коробках. Рама тележки очищается от грязи и подвергается тщательному визуальному контролю. Нарушения сварных швов и трещин не допускаются.

У выкаченных тележек, кроме того, контролируют опорные поверхности пятников горизонтальных скользунов. Износ их допускается до толщины 30мм.

Опорные скользуны тележек КВЗ-ЦНИИ независимо от толщины должны быть без зазоров, рисок и иметь смазочные канавки глубиной 3мм. Выход скользуна из коробки, допускаемый не менее 13 мм, регулируют постановкой не более двух резиновых прокладок общей толщины не более 8 мм.

Равномерный износ горизонтальных и вертикальных прокладок скользунов тележек КВЗ-5 допускается не более 8 мм. При большом износе скользуны или накладки также заменяют, как и резиновые прокладки, имеющие трещины или потерявшие эластичность.

Все регулировочные работы производят на подкаченных под вагон тележках, находящихся на прямом и горизонтальном выверенном участке пути.

Проверяется установка продольных поводков и их симметричность по отношению к раме тележки, а также расположение надрессорной балки и гидравлических гасителей колебаний.

Заканчивается единая техническая ревизия проверкой узла фрикционных гасителей колебаний надбуксового рессорного подвешивания. При ослаблении данного крепления крончатую гайку затягивают до полного выпрямления тарельчатой пружины, поставленной конусом вверх. Для обеспечения возможности постановки шплинта устанавливают шайбы толщиной не более 5 мм.