- •Глава 1. Основы теории вагонов

- •1.1. Классификация и габариты подвижного состава

- •1.2. Общее устройство вагона

- •1.3. Силы, действующие на вагон

- •1.4. Технические и военно-технические требования к грузовым и пассажирским вагонам

- •1.5. Эксплуатационные параметры вагонов

- •Глава 2. Устройство грузовых и пассажирских вагонов

- •2.1. Тележки

- •2.2. Автосцепное устройство

- •2.3. Рамы вагонов

- •Неисправности рам

- •2.4. Кузова вагонов

- •2.5. Грузовые вагоны

- •Основные эксплуатационные параметры гузовых вагонов

- •2.7. Пассажирские вагоны

- •Основное электрооборудование пассажирских вагонов Аккумуляторные батареи

- •Генераторы

- •Глава 3. Автоматические тормоза подвижного состава

- •3.1. Классификация тормозов

- •3.2. Принцип действия и устройство пневматических тормозов

- •3.3 Электропневматические тормоза

- •3.4. Тормозное оборудование подвижного состава

- •Устройство компрессора кт- 6

- •Зарядка происходит, когда вагон подсоединили к тм и пустили воздух.

- •Подпитка утечек в тц при перекрыше

- •Работа режимного переключателя грузовых режимов

- •Замедление наполнения тц головных вагонов

- •Работа магистральной части при торможении

- •Работа магистральной части при перекрыше

- •Работа магистральной части при отпуске

- •Действие воздухораспределителя усл. № 292 при зарядке

- •Работа электровоздухораспределителя усл. № 305 при зарядке

- •Работа электровоздухораспределителя усл. № 305 при торможении

- •Работа электровоздухораспределителя усл. № 305 при перекрыше

- •Работа электровоздухораспределителя усл. № 305 при отпуске

- •Особенности конструкции эвр № 305-002

- •Воздухораспределитель kHs

- •Устройство воздухораспределителя kHs. В комплект воздухораспределителя входят (рис.3.48):

- •Глава 4. Организация вагонного хозяйства

- •4.1. Организационная структура вагонного хозяйства

- •4.2. Распределение, приписка и учет вагонного парка

- •4.3. Система технического обслуживания и ремонта вагонов

- •4.4. Работа пунктов технического обслуживания вагонов

- •4.5. Организация ремонта вагонов в депо

- •4.6. Перестановка вагонов с тележек колеи 1520 мм на тележки колеи 1435 мм и обратно

- •Глава 5. Подготовка вагонов к перевозкам

- •5.1. Организация подготовки вагонов к перевозкам

- •5.2. Пункты подготовки вагонов к перевозкам

- •5.3. Особенности подготовки вагонов для воинских перевозок

- •5.4. Пункты оборудования вагонов для воинских перевозок

- •5.5. Подготовка пассажирских вагонов для воинских перевозок

- •Библиографический список

4.4. Работа пунктов технического обслуживания вагонов

Техническое обслуживание вагонов на сортировочной (участковой) станции организуется в парке прибытия, в сортировочном парке, в парке отправления.

Для технического обслуживания поездов в парке прибытия имеются: служебное помещение для работников бригады ПТО, устройство для централизованного ограждения составов, громкоговорящая связь, телефонная связь с дежурным по станции, маневровым и горочным диспетчером, электрическое освещение путей.

В парке прибытия производится тщательный осмотр поезда с нанесением меловых пометок на вагоны, у которых обнаружены неисправности, а также выявляются вагоны, требующие отцепочного текущего ремонта ТР-2.

Осмотрщики вагонов, получив информацию о подходе поезда от дежурного по станции (парку), выходят на пути приема, причем одна группа, встречающая поезд с ходу, останавливается у предельного столбика или места остановки хвостового вагона, другая – у места остановки головной части поезда. При остановке состав должен быть сжат. Осмотр начинается после отцепки локомотива и ограждения состава сигналами. Хвостовая группа о неисправностях, замеченных при движении вагонов, сообщает осмотрщикам других групп по громкоговорящей связи. Составы большой длины могут осматриваться тремя или четырьмя группами.

Если в процессе осмотра вагона обнаружены неисправности, то на боковых стенках кузова крытых вагонов или полувагонов (между последней боковой и угловой стойками), на бортах платформ и котлах цистерн наносят условные меловые пометки, в том числе и об отцепке вагона для производства ремонта.

По окончании осмотра прибывшего поезда старший каждой группы докладывает оператору ПТО или старшему осмотрщику о результатах осмотра состава, указывает номера вагонов, которые необходимо отцепить. После этого оператор ПТО (старший осмотрщик) извещает дежурному по парку об окончании осмотра и делает об этом запись в книге формы ВУ-14 (книга предъявления вагонов к текущему осмотру). На отцепляемые вагоны осмотрщики составляют уведомления формы ВУ-23 в двух экземплярах: первый экземпляр вручается дежурному по парку, второй передается в вагонное депо. Продолжительность осмотра вагонов в парке прибытия устанавливается не более 15 минут.

В сортировочном парке имеется: служебное помещение, громкоговорящая связь, телефонная связь с дежурным по парку, оператором ПТО или старшим осмотрщиком парка прибытия.

В сортировочном парке, кроме контроля технического состояния в процессе выполнения маневровых операций, предусмотрен технический осмотр для выявления неисправностей, которые могут возникнуть в результате неправильного роспуска вагонов с горки.

Наряду с осмотром здесь может производиться ремонт вагонов и, прежде всего, устранение неисправностей, связанных с разъединением составов. Указанные работы выполняет осмотрщик, в помощь которому может выделяться слесарь. Для обеспечения безопасности работы при ремонте вагонов осмотрщик ставит в известность о предстоящем ремонте составителя поездов и работников горки. Вагоны ограждаются с двух сторон соответствующими сигналами и устанавливаются тормозные башмаки.

Для текущего ремонта вагонов ТР-2 с отцепкой в сортировочном парке могут быть организованы МПРВ. Обычно для этого выделяется не менее двух путей, соединенных с горкой и вытяжкой. Простой вагонов в отцепочном ремонте не должен превышать 3 часа. На МПРВ имеется: вагоноремонтная машина «Донбас», козловой (мостовой) кран, лебедка, стеллажи для запасных частей и материалов, электродомкраты, воздухоразборная колонка, сварочная колонка и др. Отремонтированные вагоны принимает мастер или приемщик вагонов, после чего заполняется уведомление о выпуске их из ремонта формы ВЧ-36, на основании которого депо и станция снимают вагоны с учета неисправных.

В парке отправления (рис.4.3) кроме устройств, общих для парка прибытия и сортировочного парка, имеются: самоходные ремонтные установки (2), маслопровод (7) с маслораздаточными колонками (3), воздухопроводы (20), стеллажи для запасных частей (16), пульт централизованного опробования тормозов (18) и другие.

В парке отправления производится контрольный осмотр состава, устранение всех обнаруженных неисправностей и опробование тормозов поезда.

Рисунок 4.3 - Схема технического оснащения парка

отправления сортировочной станции:

, , , V – зоны работы комплексных групп ремонтной бригады, 1-сигналы ограждения составов, 2-самоходные ремонтные установки типа РУ,3-маслораздаточная колонка, 4-разгрузочный люк тоннеля, 5-колонка оповестительной громкоговорящей связи, 6- блок электропневматических приводов, 7-маслопровод, 8-сварочный пост, 9-тоннель, 10-дежурное отделение для обогрева и кратковременного отдыха ремонтных групп, 11-узколейный путь, 12-стационарные домкраты, 13-путь для текущего отцепочного ремонта, 14-козловый кран, 15-кладовая, 16-перевалочная площадка для запасных частей и материалов,17-здание ПТО, 18-пульт централизованного опробования автотормозов, 19-устройство для централизованного ограждения обрабатываемых составов, 20-воздухопровод, 21-воздухозаборная колонка, 22-пешеходный настил

Перед передачей сформированного состава из сортировочного парка в парк отправления дежурный по станции извещает оператора ПТО, сообщая номер пути, количество вагонов в составе, номер головного и хвостового вагона и время отправления поезда. Оператор ПТО записывает эти данные в книгу формы ВУ-14 с указанием времени предъявления состава и дает указание бригаде парка отправления приступить к обработке состава. Работы выполняют комплексные бригады многогрупповым методом. Профессиональный состав и количество бригад и групп устанавливают в зависимости от объема и трудоемкости выполняемых работ с учетом того, что продолжительность обработки каждого поезда, включая опробование автоматических тормозов, не должна превышать 30 минут.

Как правило, комплексная бригада в парке отправления состоит из осмотрщиков вагонов, осмотрщиков по автотормозам, слесарей по ремонту подвижного состава и столяров. Каждая группа ремонтной бригады осматривает и ремонтирует вагоны в своей части состава. При контрольном осмотре состава осмотрщики-ремонтники отмечают мелом вновь обнаруженные неисправности, а затем вместе со слесарями участвуют в их устранении и проверяют качество выполненных работ. Тормозная система поезда заряжается воздухом, производится опробование тормозов с оформлением справки о тормозах формы ВУ-45, которая вручается машинисту локомотива.

Работой ПТО руководит начальник через сменных мастеров, старших осмотрщиков, операторов ПТО.

В настоящее время на ряде ПТО крупных сортировочных станций используется новая технология технического обслуживания вагонов «АСУ ПТО». Основным отличием новой технологии от рассмотренной ранее является перераспределение работ между парками сортировочной станции. Так, вагоны, у которых обнаружены неисправности распускаются на два специализированных пути сортировочного парка: на один – вагоны, подлежащие подаче на МПРВ для выполнения текущего ремонта ТР-2; на второй – вагоны, подлежащие подаче на СПРВ для выполнения текущего ремонта ТР-2У. На специализированных путях ремонта вагонов (СПРВ) должны устраняться все неисправности. На этих путях работы проводятся с использованием ремонтных установок. В парке отправления за время 15-20 минут устраняются только те неисправности, которые получены при роспуске составов и производится опробование тормозов. В целом общее время технического обслуживания вагонов при новой технологии сокращается до 30-35 минут.

Повышению эффективности технического обслуживания и ремонта грузовых вагонов способствует использование диагностических систем.

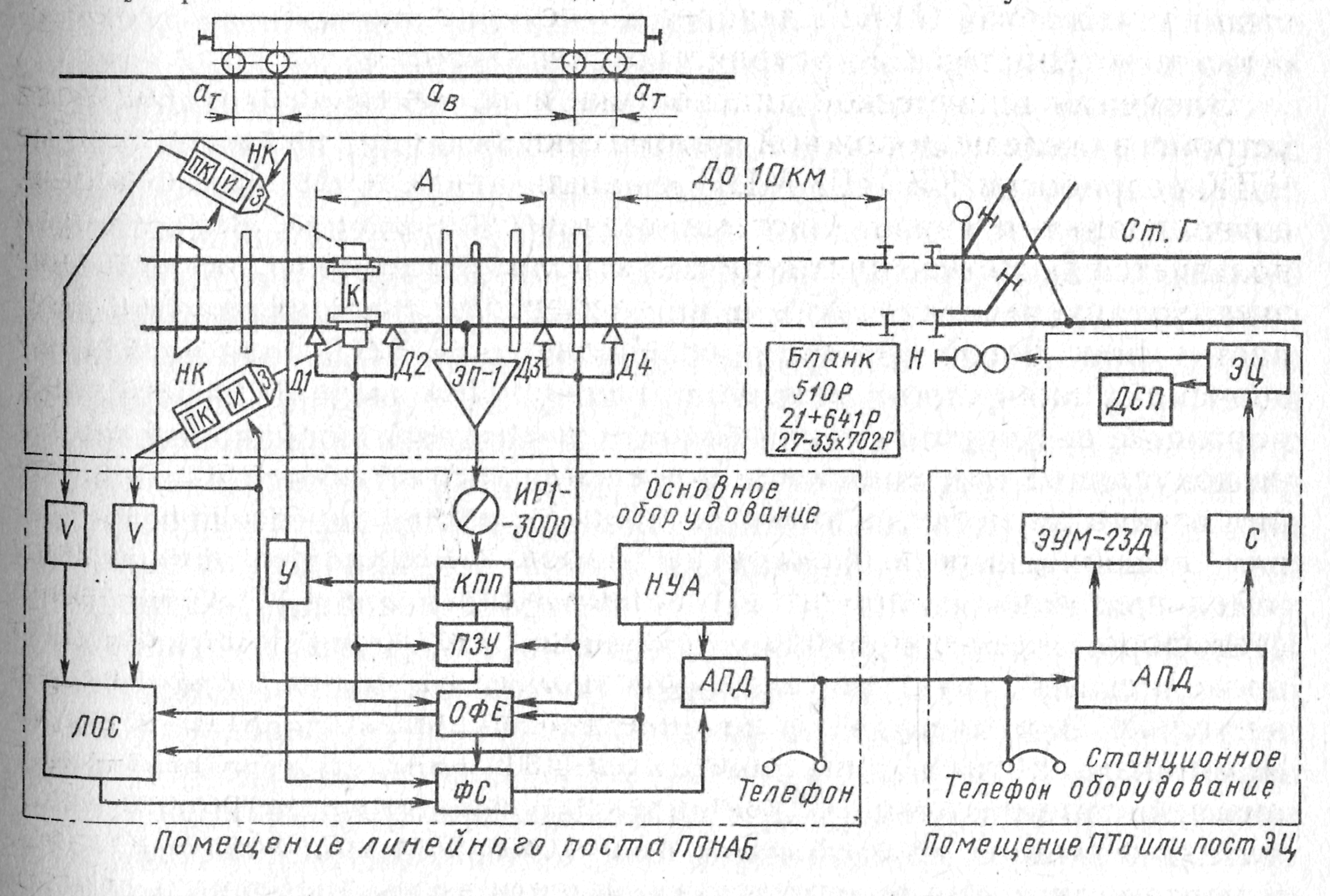

Применение автоматизированных систем контроля позволяет своевременно выявить и устранить неисправности ходовых частей подвижного состава, предупредить возникновение отказов, которые могут привести к авариям и крушениям, сократить затраты времени на техническое обслуживание составов, увеличить расстояния гарантийного пробега поездов без технического обслуживания вагонов. К таким системам контроля относится прибор обнаружения нагретых аварийно букс в проходящих поездах типа ПОНАБ, который размещают на подходе к станции, имеющей пункт технического осмотра (ПТО) вагонов).

Принцип работы ПОНАБ основан на восприятии чувствительными элементами импульсов тепловой энергии, излучаемой буксами вагонов, с преобразованием их в электрические сигналы, их обработкой и выдачей информации о наличии и расположении перегретых букс в поезде. Напольные камеры и посты с основной электронной аппаратурой устанавливаются у пути на расстоянии до 10 км перед станцией. В пункте регистрации, размещенном в помещении ПТО или дежурного по станции, имеются сигнализирующие и печатающие устройства. Печать идет на ленту с указанием порядковых (начиная с головы поезда) номеров вагонов с перегретыми буксами, стороны поезда(+правая, - левая), общего количества вагонов в поезде и вагонов с перегретыми буксами. Одновременно информация о перегретых буксах с регистрирующего оборудования передается на сигнальный световой указатель, устанавливаемый перед входным сигналом станции, и на сигнализирующие устройства.

При обнаружении перегретых букс дежурный по станции закрывает выходной сигнал, сообщает об этом машинисту. Дежурный по станции и машинист локомотива должны остановить поезд на станции. При необходимости и возможности дежурный по станции принимает поезд на боковой путь, где осмотрщики и слесари могут устранить неисправность без задержки вслед идущих поездов.

Аппаратура ПОНАБ (рис.4.4) состоит из напольного, основного, станционного оборудования и в основе его лежит метод измерения инфракрасного (ИК) излучения корпусов букс. Импульсы ИК-энергии корпусов букс подвижного состава улавливаются приемниками ИК-излучения (болометрами БП1-2), которые расположены в металлических приемных капсулах ПК напольных камер НК и снабжены узконаправленными оптическими системами, ориентированными на задние (по ходу поезда) стенки корпусов букс колесной пары К. Помимо болометра, капсула ПК содержит источник питания болометрического моста и предварительный усилитель. Каждая напольная камера снабжена имитатором нагретого тела И и заслонкой входного окна 3. Заслонки 3 открывают только на время прохода поезда по контрольному участку.

Проход поезда, начиная с расстояния 10-15 м от места подключения к рельсам электронной педали ЭП-1, контролирует подключенное к педали реле типа ИР 1-3000. Последнее через устройство контроля прохода поезда КПП воздействует на программно-задающее устройство ПЗУ. С выходов КПП сигналы поступают на входы блоков начальной установки аппаратуры НУА и управления У напольными камерами и блоком формирователя сигналов ФС. При этом подаются команды начала контроля, открываются заслонки 3, включаются на все схемы блоков логической обработки сигналов ЛОС и отметчика физических единиц ОФЕ сигналы «разрешения на выполнение операций», включается аппаратура передачи данных АПД.

Датчики прохода колесных пар Д1-Д4 (электромагнитные педали типа ПБМ-56) обеспечивают устойчивый счет осей и подвижных единиц при скоростях движения поезда от 5 до 160 км/ч. Расстояние между датчиками Д1 и Д2 для стробирования сигналов букс и углы ориентации оптической системы напольных камер НК выбирают такими, чтобы исключить влияние посторонних источников ИК-излучения в процессе контроля букс. Расстояние А между датчиками Д1 и ДЗ должно быть меньше минимального расстояния ав между крайними внутренними осями подвижных единиц, но больше максимального расстояния ат между смежными осями тележек. Датчики Д1-Д4, работая совместно с устройством ОФЕ, выявляют отличительный признак (ат< А < ав) подвижного состава.

Рисунок 4.4 - Структурная схема ПОНАБ-3

Логическое устройство ОФЕ запоминает отдельно число осей передней и задней тележек, прошедших над датчиками Д1 и ДЗ, фиксирует момент, когда зона между Д1 и ДЗ освобождается от базы подвижной единицы, сравнивает для достоверности информации число осей задней тележки, зарегистрированных каждым из датчиков, с числом осей передней тележки. Моменты совпадения числа осей задней и передней тележек, зарегистрированные каждым из датчиков Д1 и ДЗ, определяют моменты завершения проходов над ними последних колесных пар физических единиц подвижного состава. Устройство ОФЕ вырабатывает импульсы счета подвижных единиц, поступающие на устройство логической обработки сигналов ЛОС для считывания с его ячеек памяти информации, принятой от напольных камер НК, и на формирователь сигналов ФС для передачи через аппаратуру передачи данных АПД сведений о состоянии буксовых узлов поезда на приборы сигнализации С и электроуправляемую печатающую машинку ЭУМ-23Д с дешифратором двоичного кода. После дешифрации принятого от АПД кода на бланке печатается знак, соответствующий коду. При выдаче информации о вагоне с перегретой буксой сначала печатается порядковый номер вагона и знак стороны поезда, а затем данные об общем числе вагонов в поезде (два десятичных знака), общем числе перегретых букс (один десятичный знак) и знаки исправности аппаратуры («Р» – работоспособна и «Н» – неработоспособна). Устройства ПОНАБ находятся в рабочем состоянии с момента шунтирования реле типа ИР1-3000 до удаления поезда от места подключения педали ЭП-1 к рельсам на расстояние 40-50 м, передавая в это время на пост ДСП или в помещение ПТО сигналы «тревоги» и отметки подвижных единиц. При проходе поезда сравниваются амплитуды сигналов от каждой пары букс данной стороны поезда. Если отношение сигналов превысит заданное пороговое значение, то букса считается аварийно-греющейся и ЛОС выдает сигнал «тревоги».

В настоящее время на железных дорогах РФ производится постепенная замена приборов ПОНАБ-З и ряда других устройств на ДИСК2.

Система обнаружения дефекта колес по кругу катания (КРАП) фиксирует вертикальные ускорения рельса, возникающие при движении колеса с неравномерным прокатом (ползуном).

Целесообразность внедрения такой системы вместо других соответствующих устройств связана с тем, что благодаря использованию высоких информационных алгоритмов обработки на ПЭВМ первичных сигналов от датчиков ДИСК2 обеспечивает более достоверные (на 10-15 %) показатели обнаружения неисправных букс и заторможенных колес. Это способствует сокращению задержек поездов по показаниям аппаратуры на участке безостановочного следования. Система обеспечивает обнаружение перегретых букс по темпу приращения температуры корпуса буксы по мере движения поезда через смежные пункты контроля. Она оснащена устройством автоматической коррекции параметров настройки аппаратуры при изменении температуры наружного воздуха и скорости движения поезда, что также способствует повышению безопасности движения.

Распознавание типа подвижных единиц (локомотив, грузовой вагон, пассажирский вагон) и возможность дифференцированной браковки обнаруженных дефектов в зависимости от типа подвижной единицы позволяют исключить необоснованные задержки поездов по показаниям нагретых букс локомотивов и шкивов пассажирских вагонов. Новые датчики счета осей, действующие в диапазоне скоростей от 0 до 300 км/ч, предотвращают сбои в счете осей и вагонов при низких скоростях движения поезда.

Система обеспечивает работу без сбоев в выдаче результатов контроля поездов при коммутации основного и резервного источников питания в момент контроля поезда, обладает высокой степенью живучести благодаря дублированию ряда устройств (напольных датчиков, станционного оборудования). Обеспечен полный автоконтроль работы оборудования с регистрацией на ПЭВМ параметров настройки и отказов устройств. Функции контроля могут быть расширены за счет обнаружения заторможенных колес (ДИСК2-Т), волочащихся деталей (ДИСК2-В), дефектов по кругу катания (ДИСК2-К), перегруза или неравномерной загрузки (ДИСК2-3), выхода за верхний габарит подвижного состава (ДИСК2-Г), а также централизации и обработки информации на ПЭВМ. Обычно приборы ДИСК2-Б,Т устанавливаются на каждом подходе к парку прибытия: первый на расстоянии до 35 км, второй - 3-5 км от ПТО. Приборы объединяются через систему ДИСК2-ЦО (ЦО – централизация и обработка информации) для контроля изменения показаний после прохода первого из них.

Внедряется комплексная система дистанционного централизованного контроля букс, колесных пар и волочащихся деталей«Диск-Ц». Предусматривается дополнить систему «Диск» подсистемами обнаружения заклиненных колесных пар, предельного проката колес, перегруза или неравномерной загрузки вагона, верхней негабаритности подвижного состава, подреза или остроконечного наката гребня колес.

В конце 90-х гг. в эксплуатацию была принята разработанная и выпускаемая НПЦ "Инфо-тэкс" (г. Екатеринбург) аппаратура контроля КТСМ-01 и в 2000 г. ее аналог КТСМ-01Д. Комплекс КТСМ-01 предназначен для модернизации находящейся в эксплуатации аппаратуры ПОНАБ-3, а КТСМ-01Д - модернизации ДИСК-Б.

Информативность и достоверность показаний в КТСМ-01 и КТСМ-01 Д повышается за счет применения более совершенных методов обработки и передачи данных. При использовании традиционного метода измерения амплитуды уровня теплового сигнала состояние контролируемого буксового узла оценивается более дифференцированно по 70 уровням нагрева (для сравнения в аппаратуре ДИСК-Б 39 уровней). Кроме того, в аппаратуре КТСМ-01 и КТСМ-01Д использован дополнительный информативный параметр. Он характеризует соотношение текущего значения амплитуды теплового сигнала и среднего. Анализ результатов эксплуатации КТСМ-01 и КТСМ-01 Д показал, что применение дополнительного признака дает наибольший эффект при слежении за динамикой нагрева буксового узла в течение длительного времени на протяженном участке движения поезда. Это позволяет обнаруживать буксовые узлы на ранней стадии развития дефекта, когда использование традиционных способов неэффективно. Неоднократно зафиксированы случаи обнаружения предотказного состояния буксового узла, когда температура нагрева была ниже установленного уровня настройки ПОНАБ-3, ДИСК-Б.

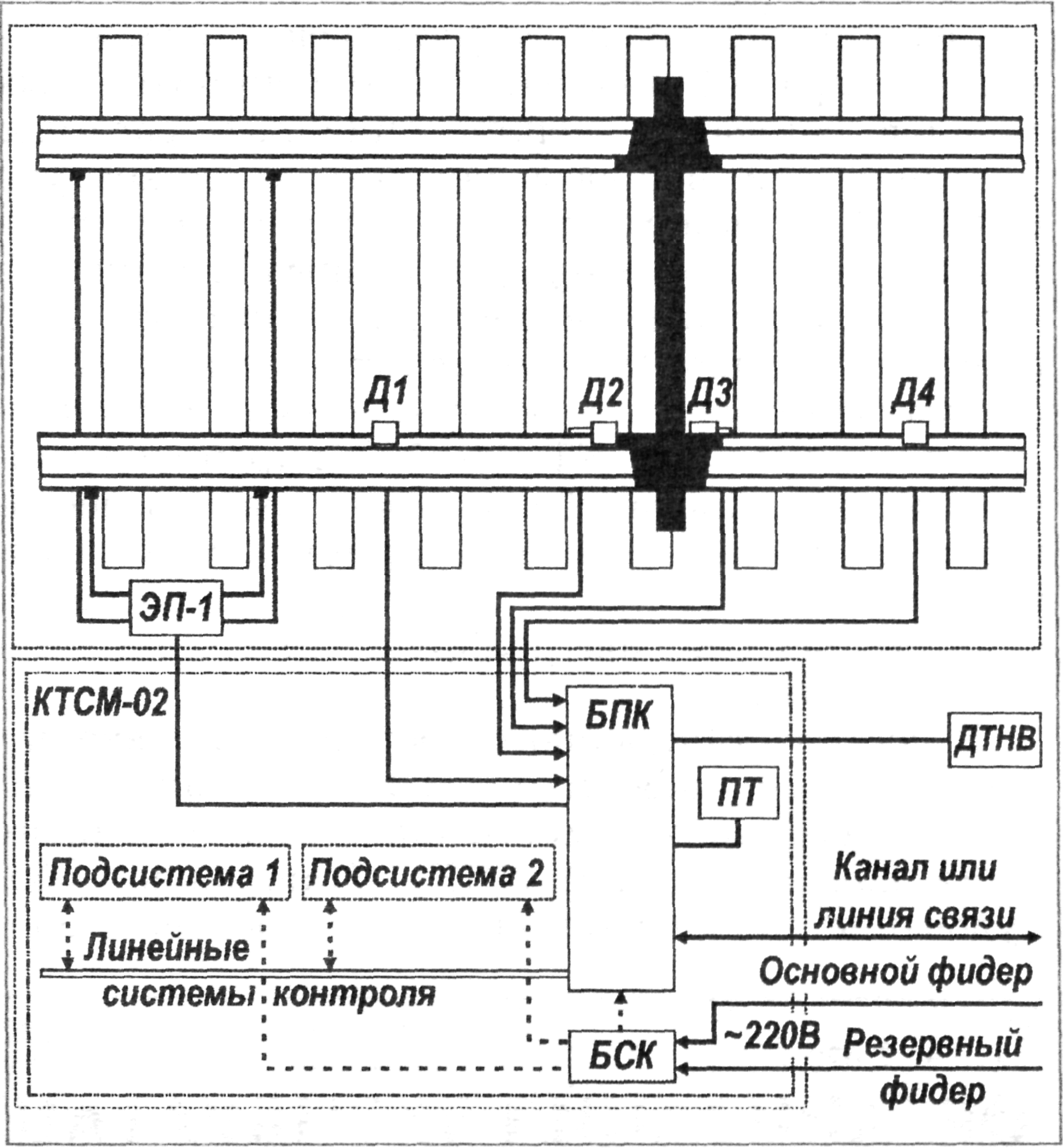

Использование устаревшего напольного оборудования является основным недостатком КТСМ-01 и КТСМ-01Д. При разработке новой аппаратуры КТСМ-02, выпускаемой НПЦ "Инфотэкс", было уделено особое внимание созданию напольных камер. В настоящее время аппаратура КТСМ-02 принята в постоянную эксплуатацию и с начала 2002 г. планируется ее серийное производство.

В состав напольного оборудования КТСМ-02 входят: две основные камеры КНМ, датчики прохода осей Д1-ДЗ и электронная педаль ЭП-1. При необходимости имеется возможность подключения дополнительных напольных камер КПД и датчика счета осей Д4.

В аппаратуре КТСМ-02 применяются напольные камеры КНМ новой конструкции с креплением на рельс. Это повышает чувствительность и помехоустойчивость аппаратуры за счет сокращения расстояния от приемника теплового излучения до корпуса буксы. Кроме этого, при таком методе крепления камеры ориентация приемных капсул сохраняется в течение длительного времени и не требует дополнительной юстировки, так как объект контроля и приемник теплового излучения работают в одной системе координат. Эксплуатационные расходы на трудоемкую и требующую значительных затрат времени ориентацию оптических систем снижаются.

На рисунке 4.5 представлена структурная схема комплекса КТСМ-02. Элементы КТСМ указаны сплошными линиями, подсистемы, поставляемые по отдельному заказу, – штриховыми.

В состав постового оборудования входят: блок преобразования и контроля ВПК, блок силовой коммутационный БСК, технологический пульт ПТ, а также датчик температуры наружного воздуха ДТНВ.

Блок ВПК выполняет все "интеллектуальные" функции: преобразует и обрабатывает сигналы от путевых датчиков, формирует и передает подсистемам контроля управляющие сигналы, получает от этих подсистем данные об аварийных подвижных единицах и передает эту информацию в линию связи. Дополнительно ВПК вырабатывает сигналы управления и диагностики состояния оборудования, работающего в составе комплекса. В блоке имеются средства тестирования и настройки комплекса персоналом в процессе технического обслуживания (технологический пульт ПТ).

Оборудование ВПК и другие подсистемы, работающие в составе комплекса, питаются от блока БСК. Он автоматически переключается на резервный фидер питания при отключении основного.

В состав станционного оборудования входят: концентратор информации КИ-6М и автоматизированное рабочее место оператора линейного поста контроля (АРМ ЛПК). Станционное оборудование дополнено подсистемой речевого оповещения и сигнализации (ПРОС-1). Она передает машинисту поезда через радиостанцию речевые сообщения об аварийном состоянии подвижного состава и включает дополнительные средства сигнализации. Обмен информацией между перегонным оборудованием, АРМ ЛПК и АРМ центрального поста контроля происходит по системе передачи данных СПД ЛП на базе концентраторов КИ-6М.

Функциональные возможности КТСМ-02 могут быть существенно расширены с помощью подключения дополнительных (до 30 единиц) датчиков или систем контроля.

Результаты эксплуатационных испытаний системы КТСМ-02 на Свердловской дороге показали, что реализованные в ней технические решения снижают эксплуатационные расходы на 30 % по сравнению с аппаратурой ПОНАБ, ДИСК.

Рисунок 4.5 - Структурная схема комплекса КТСМ-02

Для повышения эффективности контроля технического состояния вагонов при встрече поезда «сходу» на рабочем месте осмотрщика вагонов устанавливается аппаратура АРНХ. Эта аппаратура позволяет при нажатии кнопки кода обнаруженной неисправности одновременно регистрировать с помощью путевых датчиков счета осей подвижного состава порядковый номер неисправного вагона и автоматически передать информацию о результатах осмотра оператору ПТО в систему АСУ ПТО. Аппаратуру подключают к существующей базовой подсистеме комплекса средств технического диагностирования и размещают непосредственно перед входом в парк прибытия. Она состоит из двух манипуляторов для осмотрщиков, преобразователя информации о неисправностях вагонов, накопителя контрольной информации и табло оперативной информации.

С помощью манипулятора осмотрщик вводит код неисправности, замеченный с правой или левой стороны вагона. В связи с тем, что количество видов неисправностей вагонов, которые могут быть выявлены при приеме поезда «сходу», составляет несколько десятков, они классифицированы в зависимости от вида узла специальным кодом от 0 до 9 (1 – колесная пара; 2 – буксовый узел; 3 – кузов; 4 – тележка; 5 – ударно-тяговое устройство; 6 – тормоз; 7 – рама; 8 – крыша; 9 – ползун). Аппаратура автоматически регистрирует неисправные вагоны в движущемся поезде и передает информацию исполнителям. Это освобождает осмотрщиков от ведения ручных записей и на 10-15 % повышает выявляемость неисправностей.

Техническое обслуживание пассажирских вагонов в составах выполняется на пассажирских станциях в пунктах формирования и оборота, а также в пути следования.

На путях прибытия пассажирской станции вагоны поезда осматривают с ходу два осмотрщика, которые размещаются в месте остановки хвостовой части поезда. Вагоны с замеченными неисправностями осмотрщики записывают с тем, чтобы тщательно осмотреть их после остановки и ограждения поезда. Проверяют и все другие вагоны, нанося меловые пометки на неисправные вагоны и записывая неисправности в натурную книжку. Выявляются также вагоны с неисправностями, для устранения которых вагон должен быть отцеплен от состава и подан на ремонтный путь. На этих же путях проверяется состояние внутреннего оборудования, в том числе электрооборудования. Осмотрщик-автоматчик осведомляется у машиниста поездного локомотива о работе тормозов в пути следования и при необходимости производит их контрольное опробование. Механик-бригадир (начальник) поезда делает записи в книгу ремонта обо всех неисправностях вагонов, замеченных в пути следования. Продолжительность осмотра состава не должна превышать 30 минут.

После технического осмотра и высадки пассажиров состав подается в парк приема пассажирской технической станции или в парк формирования. Здесь тщательно осматриваются ходовые части, рамы, тормозное оборудование, автосцепное устройство вагонов. По окончании осмотра состав подается на путь обмывки, а затем на пути ремонта и экипировки или в ремонтно-экипировочное депо.

В пунктах формирования составов производится: санитарный осмотр; дезинфекция; дезинсекция; наружная очистка и обмывка вагонов; внутренняя уборка; снабжение водой, топливом, постельными принадлежностями и съемным инвентарем, продуктами к чаю; смена фильтров вентиляции. В пунктах оборота выполняется: снабжение топливом и водой, наружная обмывка и внутренняя уборка. В пути следования в соответствии с расписанием может производится снабжение топливом и водой. Экипировочные работы выполняются специализированными бригадами, санитарный осмотр и дезинфекция – работниками санитарно-эпидемиологической станции (санитарно-контрольного пункта).

Подготовленные составы подаются в парк отправления пассажирской технической станции, не позднее, чем через 2 часа до посадки пассажиров, где их принимает бригада проводников и производится комиссионный осмотр с участием представителей: дирекции по обслуживанию пассажиров; вагонного участка (вагонного депо), санитарно-контрольного пункта, пожарного надзора. В работе комиссии принимает участие начальник поезда, отправляющегося в рейс и поездной электромеханик. На подготовленный состав выдается талон качества. Результаты комиссионного осмотра заносят в журнал комиссионного осмотра.

После окончания приемки состав подается на путь отправления пассажирской станции для посадки пассажиров. При его движении контролируют исправность ходовых частей и креплений подвагонного оборудования. После прицепки локомотива выполняется полное опробование тормозов с выдачей справки формы ВУ-45 машинисту.

Общее время на осмотр, текущий ремонт и экипировку составов в пунктах формирования и оборота регламентируется в зависимости от категории поезда и дальности рейса. Это время не должно превышать 10 часов для международных поездов и 8 часов для поездов дальнего следования.

Работники ПТО должны строго выполнять требования техники безопасности, иметь исправный инструмент и оборудование. Перед осмотром вагонов на путях станции устанавливают соответствующие сигналы или включают централизованное ограждение. До снятия сигналов ограждения нельзя делать какие-либо передвижения ремонтируемых вагонов, а также запрещается прицепка к ним вагонов и локомотива. Запрещается производить какие-либо работы на крышах вагонов на электрифицированных путях без снятия напряжения в контактной сети.

Для нормальной работы осмотрщиков и ремонтных бригад в парках станций должны содержаться междупутья в надлежащем состоянии (своевременно убираться ненужные запасные части, мусор, снег, лед). Пути, где осматриваются и ремонтируются вагоны, должны быть освещены в соответствии с установленными нормами.

Важнейшей задачей является строгое выполнение разработанных технологических процессов и соблюдение соответствующих правил и инструкций.