- •Причины возникновения коррозии металлов и сплавов.

- •Что такое поляризация? Какими процессами характеризуются анодная и катодная поляризация?

- •В чем заключается специфика катодных и анодных защитных металлических покрытий?

- •По каким признакам классифицируют коррозионные процессы?

- •Пассивность металлов и сплавов. Перечислите возможные условия пассивности. Основные пассиваторы и активаторы.

- •Что такое электрохимический эквивалент, выход металла по току?

- •Какие виды коррозии испытывают дополнительное воздействие?

- •В чем заключается наиболее рациональный способ защиты металлоизделий от коррозии?

- •В чем заключается термодиффузионный метод нанесения покрытий?

- •По каким показателям можно судить о скорости коррозии?

- •Какими методами осуществляется защита металлов от коррозии в технике?

- •В чем заключается плакирование?

- •Какие факторы ускоряют процесс химической коррозии в жидкостях – неэлектролитах?

- •Химическая коррозия в жидкостях-неэлектролитах

- •На какие группы делятся методы защиты металлов от коррозии?

- •В чем заключается технология нанесения на изделие металлического осадка горячим методом?

- •В результате каких процессов при газовой коррозии на поверхности образуются оксидные пленки?

- •В чем сущность легирования металлов, как метода защиты от коррозии?

- •Преимущества и недостатки горячего метода нанесения осадка?

- •Каким требованиям должна удовлетворять оксидная пленка с защитными свойствами?

- •Что представляет из себя «Единая система защиты от коррозии и старения»?

- •Сущность метода металлизации распылением?

- •Перечислите типы разрушений оксидных пленок при их росте на металлах.

- •В чем заключается процесс ингибирования и какие ингибиторы бывают уровень?

- •В чем заключается сущность протекторной защиты от коррозии?

- •Каковы основные причины, создающие гетерогенность в системе металл – электролит?

- •Какие существуют методы нанесения металлических покрытий?

- •Преимущества и недостатки лакокрасочных покрытий?

- •Охарактеризуйте обратимые и необратимые электродные потенциалы.

- •Какие существуют виды защитных покрытий?

- •Сущность гальванического метода нанесения покрытий.

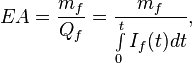

Что такое электрохимический эквивалент, выход металла по току?

Электрохимическим эквивалентом в гальванотехнике называют количество вещества, выделившееся или растворившееся на электроде, отнесённое к величине заряда, пропущенного через электролит:

где mf — масса фактически осаждённого или растворённого материала электрода; Qf — фактически пропущенный заряд, определяемый как интеграл пропускаемого через электролит тока по времени.

Выход по току связан с электрохимическим эквивалентом.

Выходом по току в гальванотехнике называют выраженное в процентах отношение количества фактически пропущенного через электролит заряда Qf к теоретически необходимому Qtдля осуществления фактически наблюдаемого массопереноса mf.

![]()

Иногда выход по току рассчитывается как отношение массы при фактическом массопереносе mf к теоретическому массопереносу mt, рассчитанному по 1-му закону Фарадея:

![]()

Единицы измерения

Выход по току, как следует из приведённых в определении формул, указывается в процентах.

Электрохимический эквивалент в СИ измеряется в кг/Кл, но часто указывается в г/(А·ч).

3333

Какие виды коррозии испытывают дополнительное воздействие?

Среди случаев коррозии, отличающихся по характеру дополнительных воздействий, следует выделить:

1) коррозионное растрескивание — коррозия металла, развивающаяся в зоне действия механических напряжений;

2) коррозия при трении (эрозионная коррозия) — разрушение металла при одновременном воздействии коррозионной cpeды и сил трения;

3) кавитационная коррозия — разрушение металла при одновременном коррозионном и ударном воздействии агрессивной среды (коррозия лопастей гребных винтов).

В чем заключается наиболее рациональный способ защиты металлоизделий от коррозии?

Одним из способов защиты от коррозии является нанесение поверхностных гальванических покрытий. Электроосаждение имеет ряд преимуществ перед другими методами защиты, т.к. оно позволяет:

регулировать толщину слоя;

экономно расходовать цветные металлы;

наносить покрытия из металлов, имеющих высокую температуру плавления, хром, никель, медь, серебро, платина.

Защитные электрохимические покрытия должны обладать:

способностью изолировать изделие от агрессивной среды;

собственной коррозионной стойкостью;

заданными физико-механическими свойствами.

Все эти качества определяются условиями зарождения и роста кристаллов. Вид покрытия, его толщина и назначение регулируются ГОСТ 9.303-84, и ГОСТ 9.306-85.

Защитные антикоррозионные покрытия могут быть анодными и катодными. По отношению к стали цинковое покрытие является анодным, а медное покрытие - катодным. Поэтому первоначально начинает разрушаться цинк. При этом он • защищает от разрушения железо или сталь тем дольше, чем больше толщина покрытия, т.е. является протектором. Медь является катодным покрытием по отношению к железу, т.к. имеет потенциал более положительный. Поэтому разрушению будет подвергаться железо и тем в большей степени, чем выше пористость медного покрытия

Лакокрасочные покрытия — один из самых распространенных и надежных способов защиты от коррозии. Они дешевы и доступны имеют простую технологию нанесения на поверхность, легко восстанавливаются в случае повреждения, отличаются разнообразием внешнего вида и цвета. Лакокрасочные покрытия классифицируются по условиям эксплуатации и по внешнему виду в соответствии с ГОСТ 9894-61. Защитные действия лакокрасочного покрытия заключаются в создании на поверхности металлического изделия сплошной пленки, которая препятствует агрессивному воздействию окружающей среды и предохраняет металл от разрушения.

Компонентами лакокрасочных материалов служат пленкообразующие вещества, растворители, пластификаторы, пигменты, наполнители, катализаторы (сиккативы).

Лаки — это коллоидные растворы высыхающих масел или смол в органических растворителях. Защитное твердое покрытие образуется вследствие испарения растворителя или полимеризации масла или смолы при нагревании или под действием катализатора.

Краски представляют собой суспензию минеральных пигментов в пленкообразователе.

Эмали — это раствор лака, в который введены измельченные пигменты.

Пленкообразователи — это природные масла, естественные или искусственные смолы. Масла по своему составу представляют собой сложные эфиры, т.е. являются продуктом взаимодействия кислот и спиртов. В основу классификации масел положена их способность к высыханию.

Наиболее распространенный масляный пленкообразователь — олифа. Натуральную олифу получают из высыхающих растительных масел, обработанных при 300 °С с целью частичной полимеризации. На воздухе олифа окисляется и полимеризуется до твердого состояния [22].

Растворители пленкообразующих веществ придают лакокрасочным покрытиям такую вязкость, при которой они легко наносятся на поверхность. В дальнейшем растворители испаряются. Растворителями могут быть: спирты, ацетон, бензин, скипидар, толуол, ксилол, этилацетат и др.

Пластификаторы или смягчители — это вещества, повышающие эластичность пленок после высыхания. К ним относятся касторовое масло, каучуки, дибутилфталат, трикрезилфосфат, эфиры адипиновой кислоты. Количество пластификаторов, вводимых в смесь, составляет 20-75% от массы пленкообразователя.