- •Тема 1. Качество изделий

- •Вопрос 1.1 Понятие качества изделий

- •Вопрос 1.2 Основные эксплуатационные показатели качества

- •Вопрос 1.3. Факторы, определяющие качество изделий машиностроения

- •Тема 2. Техническое регулирование

- •Вопрос 2.1. Понятие о техническом регулировании

- •Вопрос 2.2. Необходимость введения технического регулирования

- •Вопрос 2.3. Сферы применения технического регулирования и объекты

- •Вопрос 2.4. Цель принятия технических регламентов

- •Вопрос 2.5. Основные принципы технического регулирования

- •Вопрос 2.6. Содержание технических регламентов

- •Вопрос 2.7. Порядок разработки и утверждения технических регламентов

- •Вопрос 2.8. Государственный контроль и надзор за соблюдением требований технических регламентов

- •Тема 3 . Основы стандартизации

- •Вопрос 3.1. Сущность стандартизации

- •Вопрос 3.2. Объекты стандартизации

- •Вопрос 3.3. Цели стандартизации

- •Вопрос 3.4. Принципы стандартизации

- •2. Недопустимости установления таких стандартов, которые противоречат техническим регламентам.

- •Вопрос 3.5. Нормативные документы в области стандартизации

- •Вопрос 3.6. Виды стандартов

- •Вопрос 3.7. Методы стандартизации

- •Вопрос 3.8. Система стандартизации России

- •Вопрос 3.9. Порядок разработки национальных стандартов.

- •Вопрос 3.10. Порядок изменения, отмены стандарта

- •Вопрос 3.11. Информация о документах по стандартизации и технических регламентах

- •Вопрос 3.12. Стандарты организаций

- •Вопрос 3.13. Международная стандартизация

- •Вопрос 3.14. Применение международных стандартов

- •Вопрос 3.15. Системы стандартов России

- •Вопрос 3.16. Стандарты по обеспечению качества продукции.

- •Вопрос 3.17. Системы стандартов технической подготовки производства.

- •Вопрос 3.18. Стандарты, обеспечивающие качество на стадии эксплуатации.

- •Вопрос 3.19. Стандарты на системы качества

- •Вопрос 3.20. Система стандартов по управлению и информации.

- •Вопрос 3.21. Межгосударственная система стандартизации (мгсс)

- •Тема 4. Стандартизация

- •Вопрос 4.1. Номинальный, предельные, действительные размеры, предельные отклонения, допуски

- •Вопрос 4.2. Основные отклонения, образование полей допусков

- •Полей допусков валов и отверстий

- •Вопрос 4.3. Посадки гладких соединений

- •Вопрос 4.4. Предназначение посадок, методы их выбора

- •Вопрос 4.5. Нормирование отклонений формы и расположения.

- •В поперечном сечении: б) овальность, в) огранка

- •В плоскости продольного сечения: г) конусообразность; д) бочкообразность; е) седлообразность

- •Поверхностей отверстий (в рамках - номинальные размеры)

- •Выражении 0,4 мм. База- ось пов. А.

- •Условные обозначения допусков формы и расположения поверхностей

- •Вопрос 4.6. Выбор численных значений допусков формы и расположения

- •Вопрос 4.7. Шероховатость поверхности и ее влияние на работоспособность

- •Вопрос 4.8. Параметры, нормирующие шероховатость

- •Вопрос 4.9. Выбор параметров шероховатости и их численных значений

- •Вопрос 4.10. Обозначение шероховатости на чертежах

- •Тема 5. Стандартизация типовых соединений деталей машиностроения

- •Вопрос 5.1 Стандартизация резьбовых соединений

- •В посадках с зазором:

- •Вопрос 5.2. Стандартизация шпоночных соединений

- •5.3. Стандартизация шлицевых соединений

- •Соединения и способы центрирования: б - по внутреннему диаметру; в – по наружному диаметру; г- по боковой поверхности

- •Этапы сертификации

Вопрос 4.2. Основные отклонения, образование полей допусков

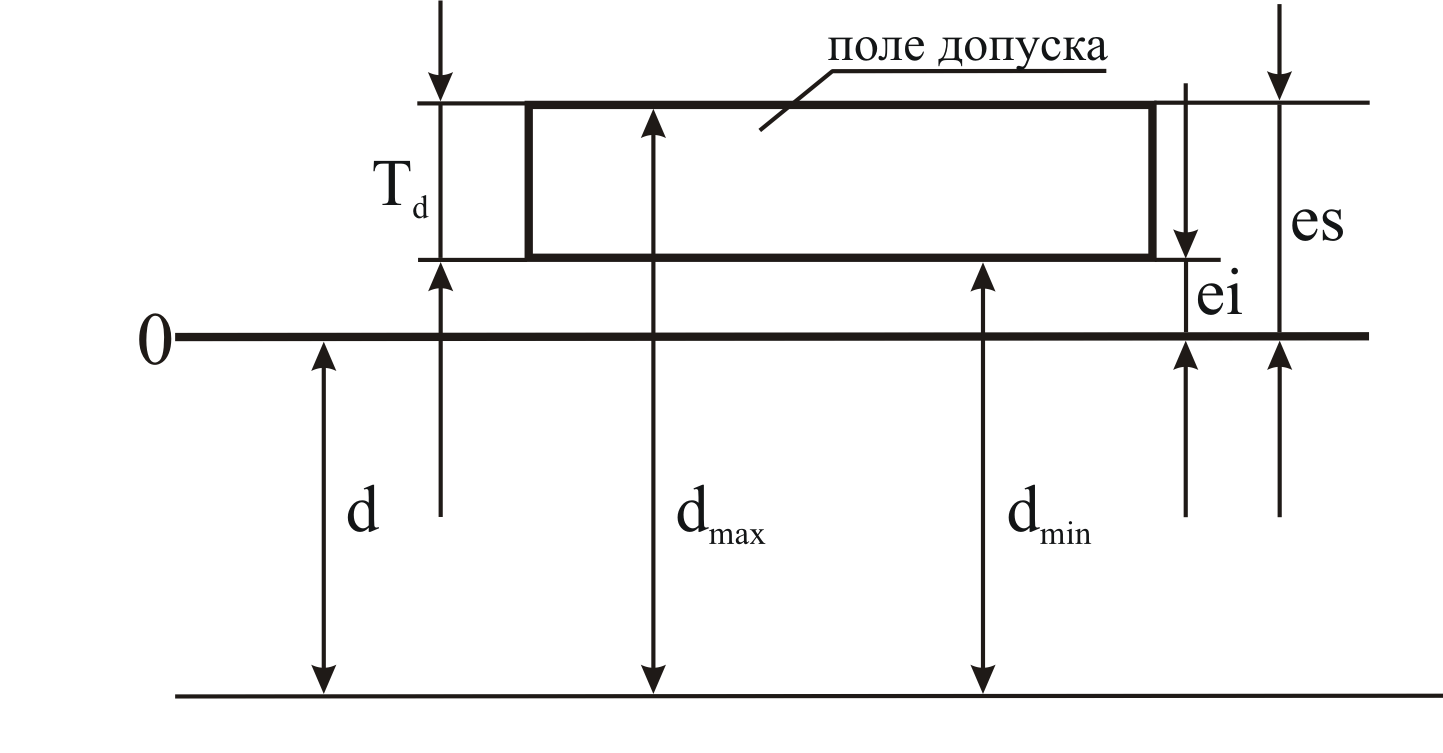

Представим все вышеперечисленные размеры и отклонения на рисунке 4.1 детали.

Рис. 4.1 Изображение полей допусков деталей

Заштрихованная область носит название поле допуска размера. Эта область в виде прямоугольника расположена между предельными размерами dmax и dmin определяет диапазон рассеяния действительных размеров годных деталей. За нулевую линию принято номинальное значение d размера вала. Поле допуска определяется численным значением допуска Td и расположением относительно нулевой линии, т.е. двумя параметрами.

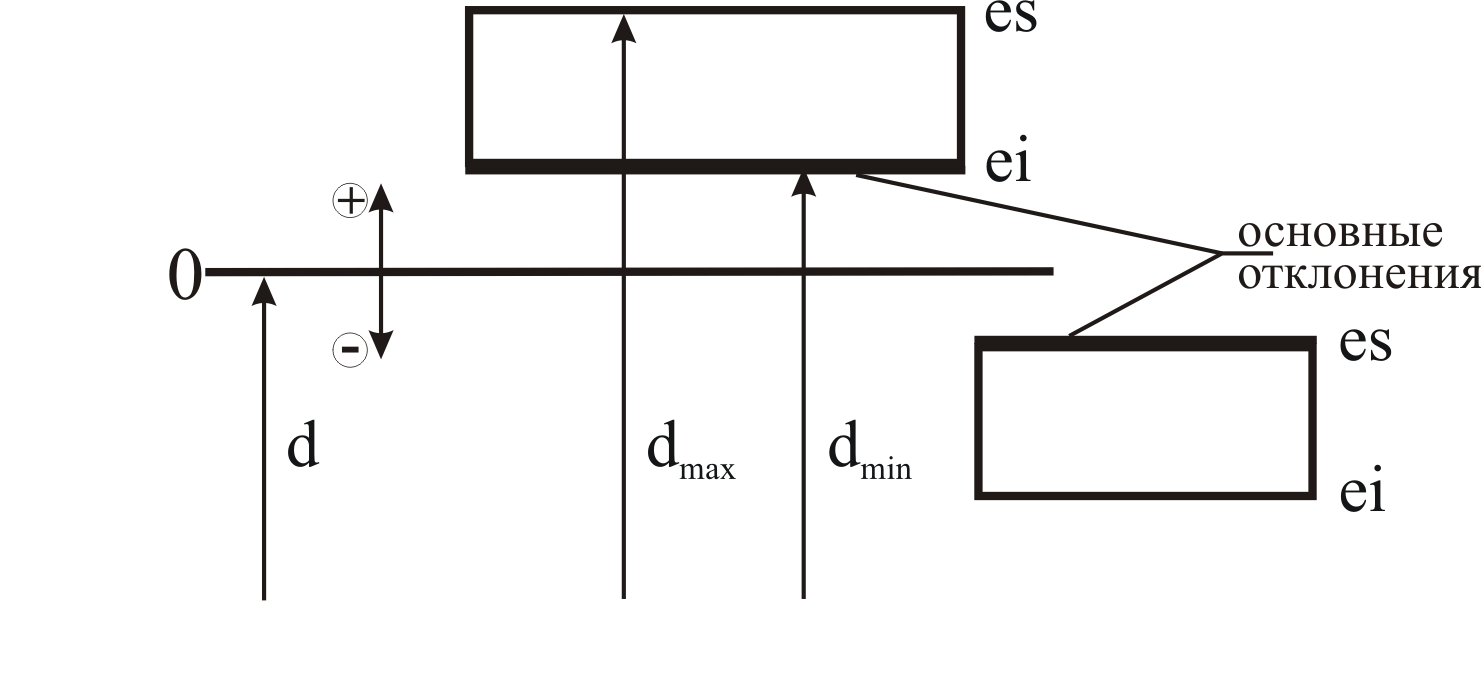

Обычно поле допуска размера изображается условно как показано на рис.3.8.2., которое отличается от представленного на предыдущем рисунке тем, что материал детали не изображен.

Для того, чтобы задать поле допуска размера, определяющего величины предельных размеров необходимо задать два численных параметра. Один численный параметр – допуск Td задается по определенному квалитету и обозначается цифрой – 01; 0; 1; 2…….18. Для задания второго параметра вводится понятие основного отклонения.

Основное отклонение – это одно из двух отклонений (верхнее либо нижнее) ближайшее к нулевой линии.

На рис. 3.8.2. при расположении поля допуска в области положительных значение отклонений, основным отклонением является нижнее отклонение ei. Если поле допуска находится ниже нулевой линии – то основное отклонение es.

Рис 4.2. Основные отклонения полей допусков

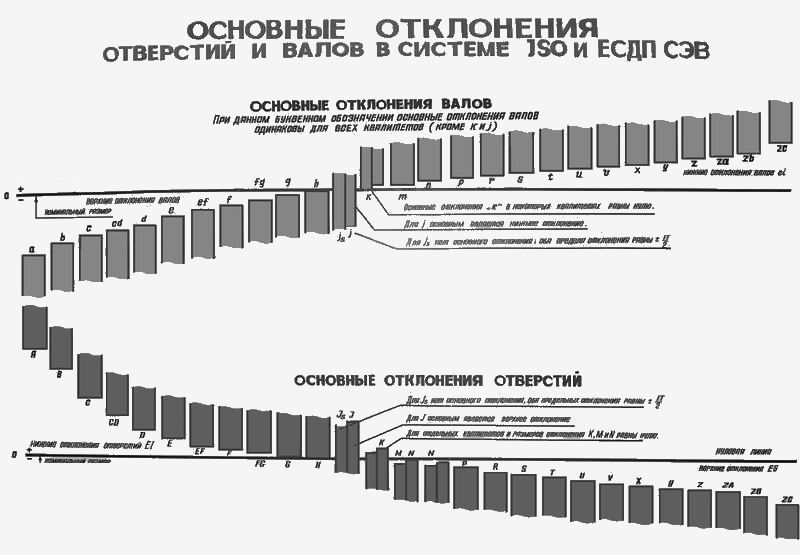

В системе ИСО для основных отклонений используются одна или две буквы латинского алфавита. Для образования полей валов основные отклонения обозначаются 27 строчными (малыми) буквами; для образования полей допусков отверстий – 27 прописными (большими) буквами.

Схема расположения основных отклонений показана на рис 4.3.

Условное обозначение поля допуска состоит из обозначения основного отклонения (буквы) и квалитета (цифры).

Примеры обозначения полей допусков валов: h6, r7, a11, отверстий - H7, R6, F9.

Численные значения основных отклонений валов и отверстий размеров до 500 мм. установлены стандартом СТ СЭВ 145-88. Как правило, величина основного отклонения поля допуска размера не зависит от сочетаемого с ним квалитета. Например, величина основного нижнего отклонения «A» для отверстия размером 10мм равна +0,270 мм одинакова для всех квалитетов. Величина верхнего отклонения находится по формуле:

ES=EI+IT,

где IT –допуск квалитета.

Если основное отклонение верхнее, например «Z» равное 0,042 мм, то нижнее отклонение EI = ES – IT. Аналогичные соотношения справедливы и для валов.

Для основных отклонений «K», «М», «N» отверстий и валов численное значение отклонения зависит от сочетаемого с ним квалитета и устанавливается по специальному правилу.

Сочетание 27 основных отклонений и 20 квалитетов позволяет образовать большое (около800) количество полей допусков, что не целесообразно по многим причинам. Поэтому исходя из практики проектирования изделий машиностроения стандартом СТ СЭВ 144-88 рекомендованы для применения примерно 80 полей допусков валов и отверстий. Из числа рекомендуемых отобраны предпочтительные (примерно 15) выделенные в таблицах жирным шрифтом.

Рис. 4.3. Основные отклонения для образования