- •1.Предмет и задачи учебной дисциплины. Определение термина «Всеобщее управление качеством.

- •2.Причины, побуждающие бизнесменов и топ-менеджеров заниматься управлением качеством продукции.

- •3.Рынок производителей. Рынок потребителей

- •4.Экономические выгоды, достигаемые в результате управления качеством.

- •5.Основные укрупненные этапы жизненного цикла продукции.

- •6.Закон десятикратного возрастания затрат на преодоление неудач при переходе к следующему этапу жизненного цикла продукции.

- •7.Закон «айсберга».

- •8.Цепная реакция Деминга.

- •9.Известные специалисты (патриархи, гуру) в области качества: Шухарт.

- •10.Известные специалисты (патриархи, гуру) в области качества: Деминг.

- •11.Известные специалисты (патриархи, гуру) в области качества: Кросби.

- •12.Известные специалисты (патриархи, гуру) в области качества: Джуран.

- •15.Саратовская система организации бездефектного

- •16.Горьковская система канарспи

- •17.Львовская система бездефектного труда (сбт)

- •18.Ярославская система норм

- •19.Известные специалисты (патриархи, гуру) в области качества: в.В. Бойцов и а.В. Гличев (кс укп).

- •20.Философ и.А. Ильин.

- •21.Четырнадцать пунктов Деминга.

- •22.Смертельные болезни, оказывающие разрушительное влияние на бизнес. Препятствия на пути эффективного управления бизнесом.

- •23.Циклы улучшения качества pdca и обеспечения качества sdca Деминга-Шухарта.

- •24.Четырнадцать пунктов Кросби.

- •25. Смена концепций качества в течение XX века.

- •26. Основы технического регулирования.

- •27. Три сферы применения технического регулирования.

- •28. Технические регламенты и порядок их разработки.

- •29. Оценка соответствия. Формы оценки соответствия.

- •30. Государственный контроль (надзор).

- •31.Аккредитация.

- •32.Испытания.

- •33.Приемка объектов строительства.

- •34.Регистрация.

- •35.Подтверждение соответствия.

- •36Формы подтверждения соответствия.

- •50. .Схема (графическое представление) процесса с выделением специфических видов входов, промежуточных характеристик и выходов.

- •54.Сеть процессов в организации.

- •55.Персональные индикаторы качества работы.

- •56.Процессный подход.

- •2 Владелец процесса [1]

- •3 Специальный процесс

- •4 Изменение роли владельца процесса в ходе его выполнения []1

- •5 Сеть процессов в организации

- •57.Обязательства по качеству (преданность качеству) в организации.

- •58.Работа в команде.

- •59.Кружки качества.

- •60.Команды по улучшению качества.

- •61.Коммуникации в организации.

- •62.Культура в организации.

- •63.Инструменты и методы (в том числе, статистические) менеджмента качества.

- •64.Модели всеобщего менеджмента качества.

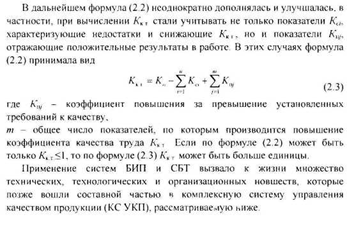

17.Львовская система бездефектного труда (сбт)

В середине 1960-х годов на Львовском заводе телеграфной аппаратуры под руководством директора М.С. Вороненко была разработана система бездефектного труда (СБТ). которая вскоре приобрела широкую известность как «Львовский вариант» Саратовской системы БИП. СБТ предусматривала более эффективное решение одной из важнейших задач обеспечения качества планирования и поддержания (обеспечения, гарантирования) достигнутого уровня качества труда персонала.

В СНГ основным показателем являлся не процент сдачи продукции ОТК и заказчику с первого предъявления, а обобщенный показатель - коэффициент качества труда Ккт. вычислявшийся по формуле

где К„ - коэффициент, принятый за норму качества труда и

обычно равный единице

Ка - коэффициент снижения за нарушение установленных

требований к качеству труда по г-му показателю:

и - общее число показателей, по которым производится

снижение коэффициента качества труда Ккт.

18.Ярославская система норм

Система НОРМ (научная организация работ по увеличению моторесурса) была разработана и внедрена в середине 1960-х годов на Ярославском моторном заводе под руководством главного инженера завода В.А Долецкого.

Для системы НОРМ характерно то, что впервые в системе качества за показатель (критерий) был принят технический параметр продукции - величина моторесурса (наработка в часах до первого капитального ремонта при нормальных условиях эксплуатации с заменой, в этот период, отдельных быстроизнашивающихся сменных деталей).

В основу системы НОРМ были положены:

а) последовательный и систематический контроль уровня моторесурса;

б) планомерное увеличение моторесурса на базе повышения надежности и долговечности деталей и узлов, лимитирующих величину этого показателя, путем

-создания качественной конструкции двигателя;

-разработки совершенной технологии;

накопления научных заделов для совершенствования элементов конструкции и технологии

Проверку целесообразности и эффективности разработок, обобщение опыта эксплуатации в системе НОРМ проводили специально созданные

- эксплуатационно-исследовательские бюро в составе отдела главного конструктора;

- рекламационно-исследовательские бюро в составе службы ОТК;

- сеть эксплуатационных пунктов

Эти бюро и пункты накапливали и анализировали информацию, поступающую на завод по системе обратной связи.

Широко использовались методы и технические средства ускоренных испытаний двигателей.

Одним из новых и важных средств воздействия на поставщиков стала практика внесения изменений в государственные стандарты, например на металл, чтобы добиться уровня качества чугуна и стали, требующегося для изготовления двигателей, соответствующих установленным требованиям.

Только за первые пять лет после внедрения системы НОРМ экономический эффект от повышения моторесурса оказался равным стоимости основных фондов всего завода.