- •4.5) Методы и средства контроля технологических величин. Элементы метрологии и техники измерения.

- •6.7.8.9) Функциональная структура измерительной системы. Основные требования к измерительным приборам. Методы измерения. Понятие о точности измерительных приборов, основные виды погрешностей.

- •17) . Потенциометры, милливольтметры. Уравновешенные мосты и логометры. Приборы с дифференциально – трансформаторной схемой. Основные характеристики и функциональные признаки.

- •19.20.21.22.23.24) Краткая характеристика давления. Единицы измерения. Классификация приборов по принципу действия и по роду измеряемой величины. Жидкостные, деформационные и электрические манометры.

- •47.48.49.50.51.52.53.54) Измерение плотности жидкостей. Плотномеры. Измерение вязкости жидкостей. Вискозиметры. Измерение влажности газов. Психрометрический метод. Метод «точки росы».

- •Автоматические системы регулирования классификация автоматических систем регулирования (аср). Автоматические регуляторы. Математическое описание аср и их элементов. Характеристики линейных элементов.

- •Автоматические регуляторы технологические объекты управления (тоу). Классификация тоу, их особенности. Автоматические регуляторы. Закон регулирования. Качество переходных процессов.

Автоматические регуляторы технологические объекты управления (тоу). Классификация тоу, их особенности. Автоматические регуляторы. Закон регулирования. Качество переходных процессов.

Технологические объекты управления (ТОУ)

Технологический объект управления (ТОУ) — это совокупность технологического оборудования и реализованного на нем по соответствующим регламентам (режимам) технологического процесса. К ТОУ относятся как отдельные технологические агрегаты и установки, реализующие локальный технологический процесс (например, полимеризационная батарея в производстве СК, реактор пиролиза в производстве ацетилена, трубчатые печи на нефтехимических заводах и резиносмесители — на шинных), так и целые производства (цехи, участки) промышленного предприятия (если управление производством носит технологический характер, т.е. заключается в поиске и реализации рациональных технологических режимов взаимосвязанных установок; к таким ТОУ можно отнести, в частности, производства этилена, серной кислоты, технического углерода). Существуют и супер-ТОУ, например установки ЛК-6У на нефтеперерабатывающих заводах, включающие сотни технологических аппаратов.

Основными направлениями развития современной химической технологии являются существенное увеличение единичной мощности технологических установок с комбинированием и совмещением нескольких процессов в одном технологическом блоке и проведение процессов в режимах, близких к критическим.

Многие современные установки в производстве серной кислоты, аммофоса, полимеров, синтетических волокон, аммиака, этилена, большая часть установок первичной и вторичной перегонки нефти по мощности соответствуют целому заводу 1960 — 70 гг. Выход из строя такой установки даже на короткий период при нарушении в ней технологического режима приводит к огромным экономическим потерям.

Отметим, что требования к жесткому соблюдению технологического режима объясняются не только масштабностью и сложностью установок, но и необходимостью получения высококачественной продукции.

Таким образом, в современных установках, с одной стороны, должен строго выдерживаться технологический режим; с другой стороны, чем крупнее и сложнее установки, тем сильнее они подвержены различного рода возмущениям, приводящим к нарушению режима. Следует отметить и сложности, возникающие при пуске и останове установки, при переводе ее в другие режимы — как запланированном (при переходе на выпуск другой целевой продукции), так и связанном с возникновением критических и аварийных ситуаций.

Под управлением будем понимать совокупность действий, выбранных на основании определенной информации и направленных на поддержание или улучшение функционирования объекта в соответствии с имеющейся программой или целью управления.

ТОУ (будь то локальная технологическая установка или целый производственный комплекс) должен удовлетворять следующим требованиям.

Оборудование ТОУ должно быть полностью механизировано и безотказно работать в установленный межремонтный период. Очень важно, чтобы оно было по возможности непрерывнодействующим.

Технологическая схема ТОУ должна быть составлена таким образом, чтобы он был управляем, т. е. разбит на определенные зоны с возможностью воздействия на технологический режим в каждой из них изменением материальных и энергетических потоков; чтобы была возможность воздействия на характеристики оборудования; чтобы был обеспечен доступ человека к местам установки датчиков, запорных и регулирующих органов; чтобы число возмущающих воздействий, поступающих в основные аппараты схемы, технологический режим в которых обусловливает количество и качество выпускаемых целевых продуктов, было сведено к минимуму. Последнее обеспечивается установкой между основными аппаратами дополнительных — ресиверов, емкостей с мешалками, теплообменников, — уменьшающих амплитуду и частоту изменения таких параметров, как давление, состав, температура.

Только при выполнении этих условий системы управления могут повысить эффективность ТОУ: увеличить его производительность, улучшить качественные показатели целевой продукции или уменьшить ее себестоимость за счет сокращения расхода сырья и энергии на единицу продукции.

Технологические процессы химической технологии характеризуются большим числом разнообразных параметров. Часть из них — входные параметры — дают представление о материальных и энергетических потоках на входе в технологический аппарат (расход сырья, давление греющего пара и т. д.). Их изменения приводят к изменениям режимных параметров, характеризующих условия протекания процесса внутри аппарата (температура, уровень жидкости, составы продуктов).

Значения режимных параметров непосредственно влияют на выходные параметры, характеризующие выходные потоки. К выходным параметрам можно отнести и сводные экономические показатели процесса, например себестоимость или затраты на производство конечной продукции. Естественно, что требование к поддержанию режимных и особенно выходных параметров в заданном диапазоне является обязательным условием проведения технологического процесса.

Единовременную совокупность значений всех параметров называют технологическим режимом, а совокупность значений параметров, обеспечивающую решение задачи, поставленной при управлении процессом, — нормальным технологическим режимом. Нормальный технологический режим задают и оформляют в виде технологической карты. В ней приводят перечень параметров, значения которых необходимо поддерживать на определенном уровне, а также указывают допустимые диапазоны их изменения.

Сложность управления современными ТОУ заключается в том, что они постоянно подвергаются возмущающим воздействиям (возмущениям), нарушающим технологический режим. Возмущения условно можно разбить на два вида.

Внешние возмущения проникают в ТОУ извне при изменении всех входных и некоторых выходных параметров, а также параметров окружающей среды. Так, изменение давления греющего пара существенно нарушит теплообмен в нагревателе, а значит и температуру продукта на его выходе; изменение расхода кубового остатка повлияет на уровень в ректификационной колонне и т. д.

Внутренние возмущения возникают в самом объекте управления при изменении характеристик технологического оборудования. К ним можно отнести, например, изменение активности катализатора, отключения отдельных аппаратов, загрязнение и коррозию внутренних поверхностей аппаратов, перераспределение насадки в колоннах насадочного типа и т. д.

Управление технологическим объектом заключается во внесении таких управляющих воздействий, которые компенсируют возмущения и тем самым обеспечивают достижение цели функционирования ТОУ в сложных производственных условиях.

Классификация ТОУ, их особенности

Предприятия химической технологии включают множество разнообразных аппаратов, установок, участков, цехов и производств. С точки зрения автоматизации и управления важно разделить их по типу и характеру технологического процесса, проводимого в аппаратах, по сложности ТОУ, а также по характеру параметров, участвующих в управлении.

Классификация по типу технологического процесса. В ТОУ химической промышленности протекают различного рода процессы, которые классифицируют следующим образом:

Класс процесса |

Тип процесса |

Гидромеханичес-кие |

Перемещение жидкостей и газов, разделение неоднородных систем, перемешивание, очистка газов |

Тепловые |

Нагревание, охлаждение, выпаривание, кристаллизация |

Массообменные |

Ректификация, абсорбция, адсорбция, сушка, экстракция |

Механические |

Измельчение, дозирование, классификация, перемещение твердых материалов |

Химические |

Окисление, восстановление, синтез, разложение солей, образование гидрооксидов, нейтрализация, дегидратация, электролиз, нитрование, сульфирование, щелочное плавление, алкилирование, полимеризация, омыление, гидрогенизация, переэтерификация, ароматизация, изомеризация, крекинг и др. |

Технологические процессы одного типа могут отличаться аппаратурным оформлением и свойствами перерабатываемых веществ, однако все они протекают по одним и тем же законам и характеризуются аналогичными зависимостями между параметрами. Это дает возможность разработать типовое решение по их автоматизации, которое с незначительными изменениями, вызванными особенностями ТОУ, может быть применено для всех процессов данного типа.

Во многих ТОУ проводятся процессы, подчиняющиеся нескольким законам. Например, технологический процесс в ректификационной колонне подчиняется законам гидродинамики (так как происходит перемещение потоков), тепло- и массопередачи (между потоками жидкости и пара постоянно осуществляется тепло- и массообмен). Естественно, что управлять таким процессом значительно сложнее.

Классификация по характеру технологического процесса. Характер технологического процесса определяется по временным режимам работы технологического оборудования. Большая часть объектов управления химической технологии (нефтеперерабатывающие установки, производства синтетического каучука и кислот и многие другие) относится к ТОУ с непрерывным характером производства. Сырье и реагенты в такие ТОУ поступают практически безостановочно, а технологический режим после пуска ТОУ устанавливается неизменным на длительные сроки (неделя, месяц, квартал, год).

В ТОУ с периодическим (дискретным) характером производства, которые преобладают на шинных, резино- и асбестотехнических заводах, длительность технологических операций незначительна (минуты, часы); в одном и том же аппарате часто проводят разные технологические процессы с изменением во времени заданных значений параметров. Автоматизация периодических процессов существенно осложнена необходимостью перестройки работы аппаратов, заключающейся в изменении технологических режимов, а также маршрутов материальных и энергетических потоков.

Часть производств, например некоторые производства синтетических волокон, удобрений, включают как непрерывные, так и дискретные технологические процессы.

Классификация по информационной емкости. Степень сложности ТОУ характеризуется информационной емкостью объекта, т. е. числом технологических параметров, участвующих в управлении. Ниже приведена классификация по этому признаку:

Информационная емкость объекта |

Число технологических параметров, участвующих в управлении |

Пример ТОУ |

Минимальная |

10—40 |

Насосная, резиносмеситель |

Малая |

41-160 |

Массообменная колонна |

Средняя |

161-650 |

Установка первичной переработки нефти |

Повышенная |

651-2500 |

Производство этилена |

Высокая |

2500 и выше |

Установки ЛК-6У, КТ-1, производство технического углерода |

Большая часть ТОУ химической технологии относится к объектам с числом параметров до 1000.

Классификация по характеру параметров управления. По этому признаку ТОУ делятся на объекты с сосредоточенными и распределенными параметрами. К первым относятся ТОУ, регулируемые параметры которых (уровень жидкости, давление, температура) имеют одно числовое значение в разных точках в данный момент времени. Это простейшие объекты — емкость, испаритель, насос, компрессор.

Большая часть объектов химической технологии относится к объектам с распределенными параметрами, значения которых неодинаковы в различных точках объекта в данный момент времени. Так, в ректификационной колонне температура различна по высоте колонны; в реакторе состав веществ неодинаков по объему.

Автоматические регуляторы. Закон регулирования

Качественной оценкой работы САУ является показатель эффективности (ПЭ), например, соответствие физико-химических свойств конечного продукта технологического процесса заданным. Поддержание требуемого значения ПЭ является целью управления.

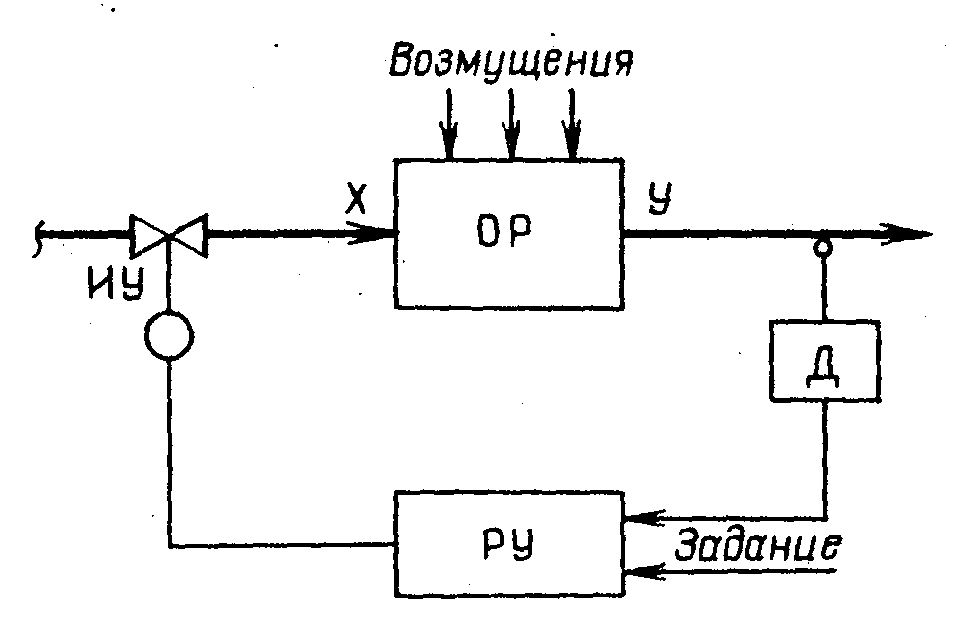

Рисунок 46 – Структурная схема САР:

ОР — объект регулирования; РУ — регулирующее устройство;

Д — датчик; ИУ — исполнительное устройство

Частный случай САУ — система автоматического регулирования (САР), где управление объектом осуществляется автоматическим регулятором. Если автоматическое управление на высоком уровне предполагает наличие сложных взаимосвязей между объектом управления (например, крупным технологическим комплексом) и управляющей системой, то перед САР ставятся более узкие задачи, простейшей из которых является стабилизация параметров технологического процесса. Эти параметры называются регулируемыми (РП). Структурная схема такой САР приведена на рисунке 46 Она состоит из объекта регулирования и автоматического регулятора. Типичным примером объекта является технологический аппарат, трубопровод и т. д., а РП — температура, давление, уровень, состав и другие. Остальные звенья САР: датчик Д, регулирующее РУ и исполнительное ИУ устройства конструктивно могут быть объединены или находиться на значительном расстоянии одно от другого и соединяться линиями связи. Однако функционально они связаны общей задачей управления объектом, что дает право считать их звеньями автоматического регулятора.

Основной задачей регулятора является поддержание РП на заданном значении (стабилизация) или изменение его по определенному закону. Через датчик сигналы о текущем значении РП поступают на РУ и сравниваются в нем с заданным значением, которое устанавливается задатчиком. В стабилизирующих САР при нормальном ходе процесса текущее значение РП равно заданному. Такое состояние САР называется равновесным. Оно может быть нарушено в результате проникновения в систему возмущающих воздействий, вследствие чего текущее значение РП отклонится от заданного. РУ отреагирует на это и с учетом знака, значения (а в некоторых случаях и скорости) отклонения РП выработает командный сигнал, который через ИУ окажет на объект регулирующее воздействие. Как правило, оно наносится изменением притока (или расхода) вещества или энергии на входе в объект или на выходе из него. Регулятор будет воздействовать на объект, пока в САР не восстановится равновесие.

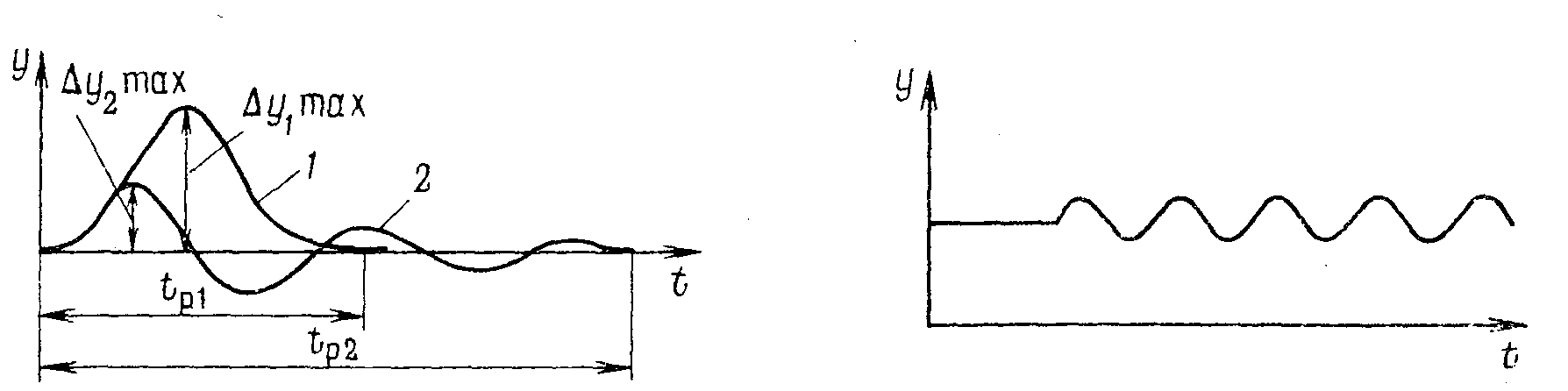

Рисунок 47 – Графики переходных процессов в САР:

Рисунок 48 – Незатухающий (автоколебательный) процесс

1 - апериодический; 2 - колебательный

Процесс регулирования (переходный процесс) может протекать во времени по-разному. Для его оценки принят ряд показателей качества. Основными из них являются величина наибольшего отклонения РП (динамическая ошибка) и время регулирования. В апериодическом (т.е. неколебательном) процессе (кривая 1 на рисунке 47) РП отклоняется от заданного значения один раз на величину ∆J 1 max и возвращается к нему через время регулирования tп1. В колебательном (кривая 2) РП, вернувшись к заданному значению, отклоняется от него с противоположным знаком (явление перерегулирования). Этот процесс может повториться несколько раз, после чего в САР восстановится равновесие.

Из сравнения этих кривых видно, что в апериодическом процессе наибольшее отклонение РП больше, чем в колебательном, а время регулирования — меньше. Очевидно, регулирование тем качественнее, чем меньше обе эти величины. Получить тот или другой процесс регулирования можно соответствующей настройкой регулятора, исходя из требований технологического процесса: если, например, большие отклонения РП недопустимы, принимают колебательный процесс. Процессы, подобные рассмотренным, называются затухающими и сходящимися, так как после их окончания в САР восстанавливается равновесие.

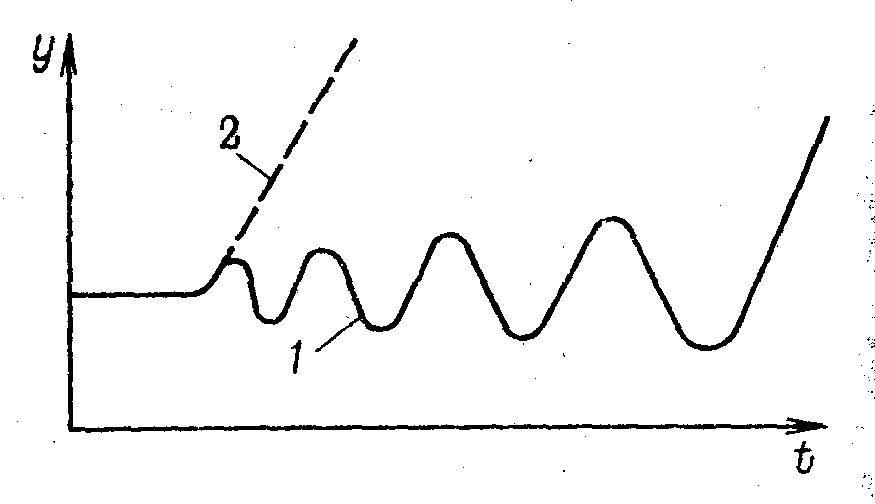

Рисунок 49 Расходящиеся переходные процессы: 1 — колебательный; 2 — монотонный

Свойство САР самостоятельно возвращаться в состояние равновесия, из которого она была выведена возмущающим воздействием, называется устойчивостью. Устойчивость — основное требование, предъявляемое к САР. Поведение ее в переходном процессе обусловлено различными факторами: например, регулирующее воздействие, оказанное с опозданием, не только не будет стабилизирующим, но, напротив, может стать причиной еще большего отклонения РП. САР, в которой установились незатухающие колебания с постоянной амплитудой (рисунок 48) считается находящейся на границе устойчивости (нейтральная САР). Система теряет устойчивость, если регулирующее воздействие совпадает по фазе (или по знаку) с возмущающим и амплитуда колебаний РП постоянно увеличивается (кривая 1 на рисунке 48).

Такой переходный процесс называется расходящимся, его развитие может привести к возникновению аварийной ситуации. В этом случае регулятор необходимо отключить от объекта и стабилизировать процесс вручную. Неустойчивой является САР и с монотонно расходящимся процессом (кривая 2). Современные методы исследования (в частности, моделирование) позволяют определить характер переходных процессов в САР еще на стадии разработки, в том числе получить ответ на вопрос об их устойчивости, используя для этого так называемые критерии устойчивости, изучаемые в теории автоматического регулирования.

Качество переходных процессов

Если текущее значение регулируемого параметра равно заданному, то считается, что система находится в состоянии равновесия.

Если под действием какого-либо возмущения в системе возникло отклонение регулируемого параметра, то ей необходимо некоторое время, чтобы снова прийти в состояние равновесия. Считается, что в течение этого времени система находится в переходном режиме.

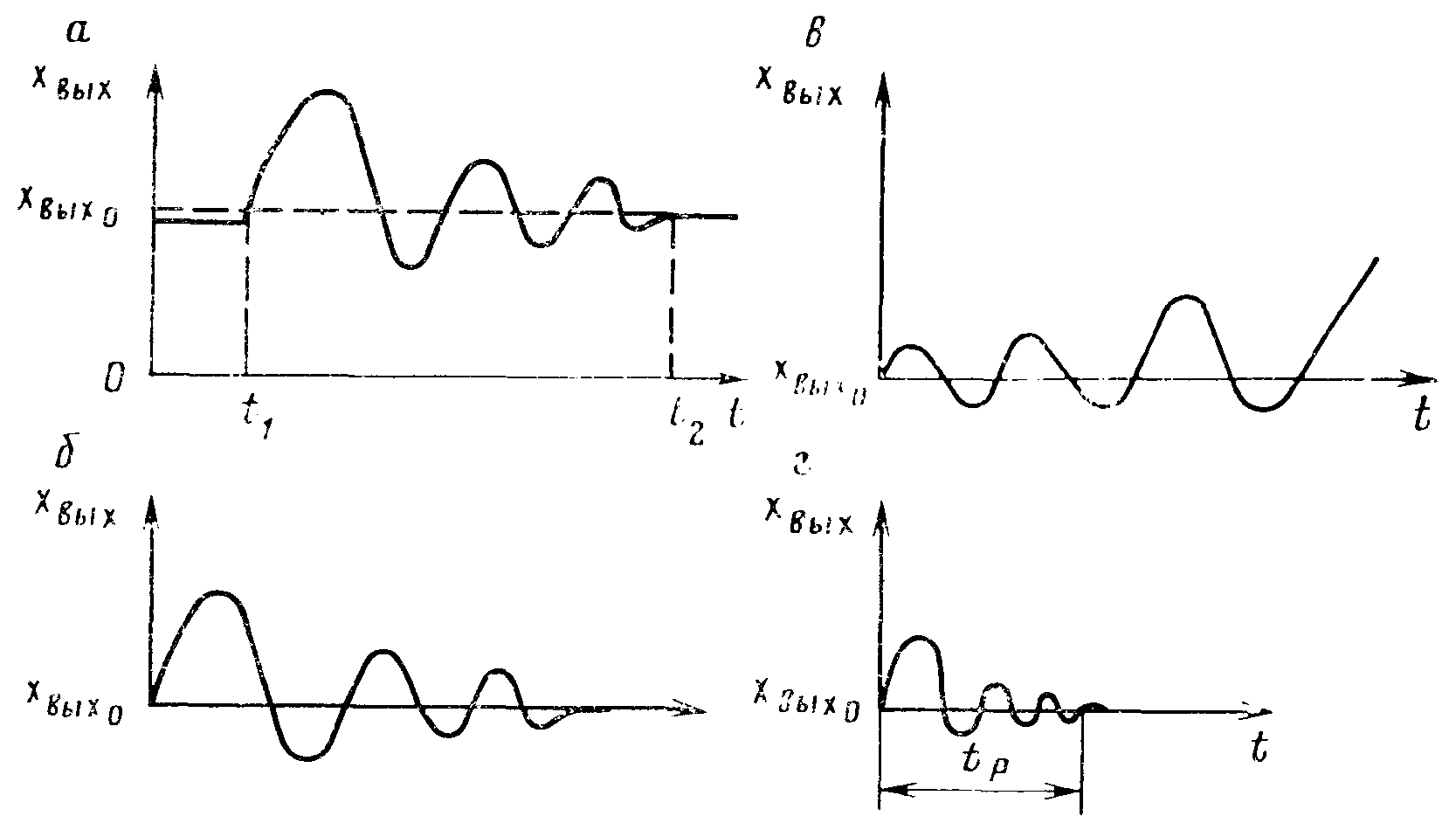

Поведение системы в переходном режиме принято изображать в виде графика переходного процесса — зависимости изменения во времени выходной величины (регулируемого параметра) системы (рисунок 50 а). Текущее значение регулируемого параметра на графике обозначено через хвых, и его изменение показано сплошной линией. Так как мы рассматриваем систему стабилизации, то заданное значение хвыхо остается постоянным, чему соответствует пунктирная линия, параллельная оси времени. Совпадение кривых текущего и заданного значений на отрезке времени 0—t1 свидетельствует о том, что в этот период система находится в состоянии равновесия. В момент времени t1 под действием возмущения система отклоняется от состояния равновесия и вновь к нему возвращается под действием регулятора к моменту времени t2.

В период времени t1 - t2 система находится в переходном режиме, а после t2 - снова в состоянии равновесия.

При исследовании систем принято их рассматривать, начиная от момента появления отклонения регулируемого параметра. В этом случае начало координат соответствует заданному значению регулируемого параметра (рисунок 50 б).

Однако переходный процесс может иметь другой характер (рисунок 50 в). Сравнивая два графика переходного процесса (рисунок 50 б, в), можно увидеть, что в одном случае система возвращается к состоянию равновесия, а в другом этого не происходит. Считают, что в первом случае система устойчива, а во втором — неустойчива. Так как назначением CAP является поддержание регулируемого параметра на заданном значении, то естественно потребовать, чтобы она обеспечивала переходный процесс в соответствии с графиком, приведенным на рисунке 50 б, т. е. была бы устойчивой.

Рисунок 50 – Графики переходных процессов в САР

Вместе с тем и в устойчивых САР переходный процесс может протекать различно (рисунок 50 г). При этом вводится понятие качества переходного процесса, которое характеризуется рядом показателей. Одним из них является, например, время переходного процесса tр. Естественно, чем меньше это время, тем выше качество САР. Численное значение показателя качества, которое должна обеспечить САР, выбирается исходя из технологических соображений. Таким образом, к системе автоматического регулирования предъявляются два требования: система обязательно должна быть устойчивой и обладать определенными заданным качеством.