- •Практическая работа №1

- •Методические рекомендации

- •Задания к практической работе Практическая работа №2

- •Методические рекомендации

- •Задания к практической работе

- •Практическая работа №3

- •Методические рекомендации

- •Задания к практической работе

- •Практическая работа №4

- •Методические рекомендации

- •Задания к практической работе

- •Практическая работа № 5

- •Методические рекомендации

- •Задания к практической работе

- •Практическая работа № 6

- •Методические рекомендации.

- •Задания к практической работе Практическая работа № 7

- •Методические рекомендации

- •Задания к практической работе

- •Практическая работа № 8

- •Методические рекомендации

- •Задания к практической работе

- •Практическая работа № 9

- •Методические рекомендации

- •Задания к практической работе

- •Практическая работа № 10

- •Методические рекомендации

- •Задания к практической работе

Практическая работа №1

Тема: Расчет видов движения деталей по операциям и графика загрузки оборудования

Цель: Научиться рассчитывать производственный цикл в различных типах производства, составлять график загрузки оборудования и определять необходимое количество оборудования и рабочих на производстве.

Для выполнения работы студент должен знать: организацию производственного и технологического процессов; структуру производственного цикла; показатели поточного производства

В результате выполнения практической работы студенты должны уметь: рассчитывать производственный цикл в различных типах производства, строить график загрузки оборудования.

Методические рекомендации

Производственный цикл – это интервал календарного времени от начала до конца технологического процесса независимо от числа одновременно изготавливающихся деталей или изделий.

Время выполнения технологической операции в производственном цикле составляет технологический цикл, а время выполнения одной операции, в течение которой изготавливается одна деталь или партия деталей называется операционным циклом.

Производственный цикл состоит из двух частей: рабочего периода, т.е. периода, в течение которого предмет труда находится непосредственно в процессе изготовления и времени перерывов в этом процессе.

Различают три основных вида организации производственных процессов во времени.

1 Последовательный, характерный для единичной или партионной обработки или сборки изделий.

2 Параллельно-последовательный, используемый в условиях прямоточной обработки или сборки изделий.

3 Параллельный, применяемый в условиях поточной обработки или сборки.

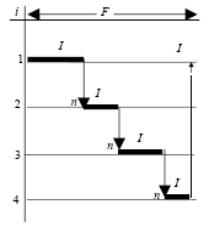

Последовательный вид движения предметов труда (рис.1) характеризуется тем, что при изготовлении некоторой партии заготовок, деталей, узлов в многооперационном технологическом процессе каждая последующая операция начинается только после выполнения предыдущей операции.

Рисунок 1 – График последовательного вида движения предметов труда по операциям

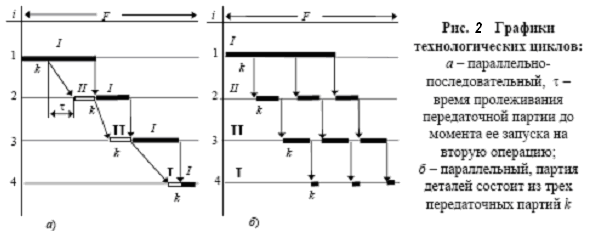

Параллельно-последовательный вид движения предметов труда (рис.2) характеризуется тем, что процесс обработки деталей данной партии на каждой последующей операции начинается раньше, чем полностью заканчивается обработка всей партии деталей на предыдущей. Детали передаются с одной операции на другую частями, транспортными (передаточными) партиями k.

При параллельном виде движения (рис.2) обработка каждой передаточной партии на каждой последующей операции начинается немедленно после окончания предыдущей операции. Этим параллельный технологический цикл отличается от параллельно-последовательного, в котором передаточная партия может некоторое время пролеживать до запуска на следующую операцию. Общая продолжительность процесса обработки партии деталей значительно уменьшается по сравнению с тем же процессом, выполняемым последовательно, а в некоторых случаях и параллельно-последовательно. В этом заключается существенное преимущество параллельного вида движения, позволяющего значительно сократить продолжительность производственного процесса.

Известны следующие формулы для расчета продолжительности этих циклов:

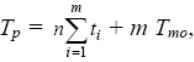

последовательный

цикл

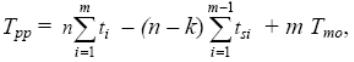

последовательно-параллельный

параллельный ![]()

Здесь k – передаточная (транспортная) партия, шт;

n – количество деталей;

ti – время выполнения i-той операции;

tsi – более короткая по продолжительности операция из двух смежных в технологическом цикле;

tg – главная операция (самая продолжительная) в технологическом цикле;

Tmo – среднее время одного межоперационного перерыва;

m – количество технологических операций.

Поточное производство – это форма организации производства основанное на ритмичной повторяемости времени выполнения основных и вспомогательных операций на специализированных рабочих местах расположенных по ходу протекания технологического процесса.

Поточная линия представляет собой совокупность рабочих мест расположенных по ходу технологического процесса, предназначенных для выполнения закрепленных за ними технологических операций и связанных между собой специальными видами межоперационных транспортных средств.

Для поточного метода производства используются следующие нормативы:

Такт поточной линии – это интервал времени между последовательным выпуском двух деталей или изделий.

![]() ,

где

,

где

r – такт линии

N – производственная программа в смену

Тсм – продолжительность смены

t – регламентированные потери времени.

Если длительность операции равна такту, то число рабочих мест и единиц оборудования равно количеству операций.

Если длительность операций больше такта, то необходимо несколько рабочих мест для синхронизации.

Штучное время – это время необходимое для изготовления одного изделия. Время обратное такту называется ритмом поточной линии.

R=1/r

Шаг конвейера – это расстояние между центрами двух смежных рабочих мест.

Общая длина поточной линии зависит от шага конвейера и равна количеству рабочих мест умноженное на шаг.

Скорость движения поточной линии – зависит от шага и такта поточной линии.

V = l / r, где

V – скорость движения поточной линии

l - шаг

Количество рабочих мест на каждой операции определяется путем деления штучного времени на такт:

р = Сpi / r, где

р – количество рабочих мест

Сpi – норма штучного времени на выполнение i-й группы операций, мин.

r – такт линии

Коэффициент загрузки оборудования (рабочих мест) определяется как:

Кз = Сpi / Спi, где

Спi – принятое количество оборудования или рабочих мест на каждой операции.

Принятое количество рабочих мест соответствует наибольшему числу, следующему за дробным расчетным количеством. Например, если Сpi = 2,4, то Спi = 3. Исключением является такой случай, когда дробная часть Сpi – равна 10-15% его целой части. В этом случае принятое количество оборудования принимается как меньшее целое число. Например, Сpi = 3,3, а Спi = 3.