- •Акустические методы контроля.

- •Газовые дефекты.

- •Достоинства и недостатки неразрушающих методов контроля.

- •Достоинства и недостатки разрушающих методов контроля.

- •Дефекты поверхности отливки.

- •Индексом качества продукции

- •Как осуществляется контроль шероховатости поверхности деталей?

- •Как контролируется герметичность и плотность деталей?

- •Контроль скрытых дефектов.

- •Контроль деталей методом вихретоковой дефектоскопии.

- •Контроль геометрической формы изделий.

- •Контроль качества и приемка продукции.

- •Какие свойства продукции характеризуют показатели архитектоники

- •Комплексный метод оценки уровня качества.

- •Какие основные свойства определяют качество металлопродукции?

- •Методы определения показателей кач-ва.

- •Метод капиллярной дефектоскопии

- •Магнитно-порошковый метод.

- •Магнитный и электромагнитный методы контроля.

- •Методы контроля качества

- •Основные виды дефектов отливок

- •Основные показатели качества промышленной продукции.

- •Определение видов брака изделий после термической обработки.

- •Оценка качества поверхности заготовок и деталей.

- •0Ценка качества неметаллических материалов.

- •Перечислите виды дефектов.

- •Процессы при которых часто возникают дефекты:

- •Понятия о напряжении, деформации и разрушении материалов.

- •Приведите классификацию дефектов по возможности исправления. Охарактеризуйте.

- •Показатели качества по всем направлениям деятельности фирмы

- •Принципы совершенствования качества.

- •Разрушающие методы контроля.

- •Радиоволновые методы неразрушаюшего контроля

- •Статистический приемочный контроль по количественному признаку.

- •Сравнительный анализ разрушающих и неразрушающих методов контроля

- •Статистические методы контроля и определение их основных показателей.

- •Три принципа квалиметрии.

- •Уровни пирамиды качества

- •Цели анализа брака

- •Эксплуатационные дефекты деталей

- •Эргономические показатели качества

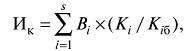

Индексом качества продукции

Называется

комплексный показатель качества

разнородной продукции, равный среднему

взвешенному значению относительных

показателей качества различных видов

продукции за рассматриваемый период.

Определяется по формуле:

Вi — коэффициент весомости i-го вида продукции (определяется по стоимости продукции);

Кi - комплексный показатель качества i-го вида продукции;

Kiб — базовый комплексный показатель качества i-го вида продукции;

i = 1, ..., s - количество видов продукции.

Индексы качества используют при составлении планов повышения качества и проверке их выполнения, при сопоставлении качества продукции различных предприятий, при оценке стабильности производства и в других случаях. Наиболее часто индекс качества вычисляют на основе главного показателя. Обычно это производительность или долговечность изделий. Главный показатель качества может быть комплексным.

Как осуществляется контроль шероховатости поверхности деталей?

Шероховатость поверхности – сов-ь неровностей, рассматриваемых в пределах базовой длины ℓ. Результат контроля отображается на шкале прибора графически на бумажной ленте. Оценивается ср. ариф. отклонение размеров от основной линии. Отливки 1÷5 класса шероховатости оценивают величиной Rz. Эта величина есть высота неровностей профиля по десяти точкам — сумма ср. ариф. абсолютных отклонений точек пяти наибольших максимумов Himax и пяти наибольших минимумов Himin профиля в пределах базовой длины

Rz= .

.

Например, для отливки 3 класса Шер-и Rz от 80 до 40 мкм. Контроль шероховатости поверхности осуществляется контактными и бесконтактными приборами. Принцип действия контактных приборов (профилографов) состоит в ощупывании контролируемой поверхности алмазной иглой с радиусом закругления 2 или 10 мкм. Перемещение иглы по неровностям поверхности детали регистрируется специальной индуктивной или электронной системой, сигналы датчиков усиливаются и передаются на записывающие устройства. В промышленности применяют профилометр-профилографы модели 201 и 202, цеховые профилометры модели 240, портативные профилометры модели 253.

Как контролируется герметичность и плотность деталей?

Контроль герметичности применяют для отливок, работающих под избыточным давлением, например, детали гидроаппаратуры. Лишь в ответственных случаях с целью определения предельного давления, которое, выдерживает деталь, последнюю подвергают разрушению. Герметичность - способность отливки выдерживать давление жидкости или газа без течи. Испытание отливок на герметичность ведут под давлением. Опрессовку проводят водой или сжатым воздухом до заданного давления. Поверхность детали смачивают мыльной водой и плавно повышают давление. Если деталь негерметична, на ее поверхности появляются пузырьки пены. Герметичные отливки разрушаются под давлением жидкости или газа без течи. Определение плотности отливок. Различают истинную, кажущуюся и относительную плотность. Истинная плотность является физической константой, вещества. Ее определяют как отношение массы материала к его объему без пор и выражают в кг/м3. Кажущаяся плотность - отношение массы тела к его объему, включая поры; ее также выражают в кг/м3. Относительную плотность определяют как отношение кажущейся плотности к истинной. Ее выражают в долях единицы и в %. При определении плотности отливок чаще всего определяют кажущуюся плотность. Для этого необходимо определить объем отливки, включая объем всех ее пор, раковин. Затем отливку или образец, вырезанный из нее, взвешивают на технических весах. Проводят не менее трех взвешиваний с точностью до 0,01 г.