- •Содержание

- •Введение

- •Выбор электродвигателя и кинематический расчет привода.

- •2. Расчет открытой плоскоременной передачи.

- •Расчет закрытой передачи.

- •Предварительный расчет валов редуктора и выбор подшипников.

- •Первый этап компоновки редуктора

- •Проверка долговечности подшипников и построение эпюр изгибающих и крутящих моментов.

- •Конструктивные размеры шестерни и колеса

- •Конструктивные размеры корпуса редуктора

- •Второй этап компоновки редуктора

- •Уточненный расчет валов

- •Проверка прочности шпоночных соединений.

- •Выбор муфты.

- •Смазывание. Выбор сорта масла.

- •Сборка редуктора.

- •Заключение.

- •Список использованной литературы

Проверка прочности шпоночных соединений.

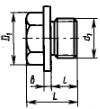

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360 – 78.

Материал

шпонок – сталь 45 нормализованная.

Материал

шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности по формуле

Допускаемые напряжения смятия при стальной ступице [σсм] = 100..120 МПа.

Ведущий вал:

d=22; b х h х l =6 х 6 х 20; глубина паза t1 =3,5 мм; момент на ведущем валу Т1= =38,5 * 103 Н мм

Ведомый вал:

Проверяем шпонку под муфтой: d=38; b х h х l =

=12х8х40; глубина паза t1 =5 мм; момент на ведомом валу

Т2= 184,8 * 103 Н мм

Проверяем шпонку под зубчатым колесом: d=50; b х h х l =16х10х63; глубина паза t1 =6мм; момент на ведомом валу

Т2= 184,8 * 103 Н мм

Выбор муфты.

Для соединения отдельных узлов и механизмов в единую кинематическую цепь используются муфты.

Выбор

муфт производится в зависимости от

диаметра вала и передаваемого крутящего

момента.

Выбор

муфт производится в зависимости от

диаметра вала и передаваемого крутящего

момента.

Определяем расчетный момент:

Тр=Кр*Т1≤Т

Кр=1,25– коэффициент, учитывающий режим работы;

Т1- крутящий момент на тихоходном валу; T1 = 184,8 Н м;

-

номинальный момент; T

=250 Н м;

-

номинальный момент; T

=250 Н м;

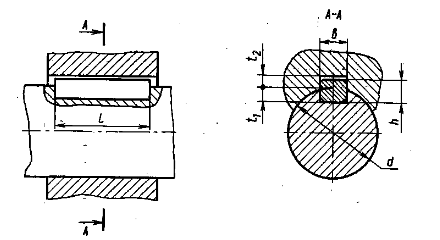

Для соединения тихоходного вала редуктора и приводного вала рабочей машины применяют муфты с торообразной оболочкой.

Тр=1,25*184,8=231 Н м

Определяем нагрузку действующую на вал, от муфты:

d=38мм; D=200 мм; lцил =60 мм; d0=28 мм; L=185 мм; ∆r = 2,5; ∆γ=1°3’

|

Fм=

125*

2

= 125* = 1700 Н;

= 1700 Н;

Смазывание. Выбор сорта масла.

1) Смазывание зубчатого зацепления:

а)

Способ смазывания.

а)

Способ смазывания.

Для редукторов применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием).

б) Выбираем сорт масла:

Окружная скорость: v=0,56 м/с

Контактное напряжение σН=400 Н/мм2

Рекомендуемый сорт смазочного масла: И-Г-А-68 (индустриальное, для

гидрав лических систем, без присадок, класс кинематической вязкости 68)

в) Определяем количество масла

Vм = (0,4…0,8)*P = 0.8*1.084 = 0.86л

г) определяем уровень масла:

Vм = a*b*hм=0,86л=0.00086 м3; a = 0,286м, b = 0,088м, следовательно:

hм= Vм /(а*b) = 0.00086/(0,286*0,088) = 0,034м = 3,4 см;

д) Контроль уровня масла осуществляется круглым маслоуказателем.

Слив масла осуществляется чрез сливное отверстие, закрытое пробкой с

цилиндрической резьбой: d=M16x1,5мм; D1=21,9 мм; L=26 мм; b=3 мм;

S=19 мм; t=1,9мм.

Для выравнивания давления внутри корпуса с давлением внешней среды

применяется отдушина в крышке смотрового люка.

2)

Смазывание подшипников:

2)

Смазывание подшипников:

Смазка подшипников осуществляется масленым туманом.

Сборка редуктора.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов.

На валы закладывают шпонки и напрессовывают элементы передач редуктора. Мазеудерживающие кольца и подшипники следует насаживать, предварительно нагрев в масле до 80-100 градусов по Цельсию, последовательно с элементами передач. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают смазку, ставят крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышку винтами. Затем ввертывают пробку маслоспускного отверстия с прокладкой и пробковый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.