- •Содержание

- •Введение

- •Выбор электродвигателя и кинематический расчет привода.

- •2. Расчет открытой плоскоременной передачи.

- •Расчет закрытой передачи.

- •Предварительный расчет валов редуктора и выбор подшипников.

- •Первый этап компоновки редуктора

- •Проверка долговечности подшипников и построение эпюр изгибающих и крутящих моментов.

- •Конструктивные размеры шестерни и колеса

- •Конструктивные размеры корпуса редуктора

- •Второй этап компоновки редуктора

- •Уточненный расчет валов

- •Проверка прочности шпоночных соединений.

- •Выбор муфты.

- •Смазывание. Выбор сорта масла.

- •Сборка редуктора.

- •Заключение.

- •Список использованной литературы

Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом; ее размеры определены выше : d1 =42 мм; da1 = 46 мм; b1= 55 мм.

Цилиндрическое зубчатое колесо кованое, его размеры: d2 = 208 мм; da2 = 212 мм; b2 = 50 мм.

Диаметр ступицы dст = 1,6dk2 =1,6*50 =80 мм;

Длина ступицы lст= (1,2 ~ 1,5) *dK2 = (1,2 ~ 1,5) 50 = 60 ~ 75 мм; принимаем lст = 75 мм.

Толщина

обода: S

= 2,2*m+0,05*b2

= 2,2*2+0,05*50 = 6,9 мм; принимаем значение

S

= 7 мм.

Толщина

обода: S

= 2,2*m+0,05*b2

= 2,2*2+0,05*50 = 6,9 мм; принимаем значение

S

= 7 мм.

Толщина диска С = 0,3* b2 = 0,3*50 = 15мм .

Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

δ = 0,025а+ 1 = 0,025· 125 +1 = 3,5 мм, принимаем δ = 8 мм; δ1 = 0,02а+ 1 =

=0,02· 125 + 1 = 3,5 мм; принимаем δ1 = 8 мм.

Толщина фланцев (поясов) корпуса и крышки:

верхнего пояса корпуса и пояса крышки:

b = 1,5δ = 1,5·8= 12 мм; b1 = 1,5δ1 = 1,5·8 = 12 мм;

нижнего пояса корпуса

ρ = 2,35δ = 2,35·8 = 18,8 мм; принимаем ρ = 19 мм.

Диаметры

болтов:

Диаметры

болтов:

- фундаментных d1 = (0,03..0,036)100 + 12 = 15..15,6; принимаем фундаментные болты с резьбой М16;

- болтов, крепящих крышку к корпусу у подшипника, d2 = (0,7..0,75)d1 = (0,7..0,75)16 = 11,2..12 мм; принимаем болты с резьбой M12;

- болтов, соединяющих крышку с корпусом, d3 = (0,5 ..0.6)d1= (0,5..0,6)16 = 9..9,6 мм; принимаем болты с резьбой M8.

Второй этап компоновки редуктора

Используем чертежи первого этапа компоновки. Второй этап имеет цель конструктивно оформить основные детали- ведущий и ведомый вал, колесо, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Вычерчиваем шестерню и колесо по конструктивным размерам.

Смазывание зацепления и подшипников – разбрызгивание жидкого масла.

Уплотнение

валов обеспечивается резиновыми

манжетами. В крышке размещаем отдушину.

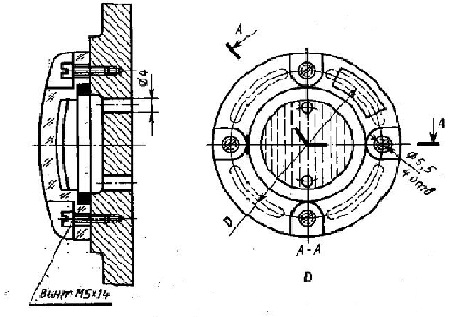

В нижней части корпуса вычерчиваем

пробку для спуска масла и устанавливаем

круглый маслоуказатель (рис 1.1).

Уплотнение

валов обеспечивается резиновыми

манжетами. В крышке размещаем отдушину.

В нижней части корпуса вычерчиваем

пробку для спуска масла и устанавливаем

круглый маслоуказатель (рис 1.1).

Устанавливаем крышки: торцевые с жировыми канавками и глухие для подшипников. Под крышки устанавливаем металлические прокладки для регулировки.

На ведущем и ведомом валах применяем шпонки призматические со скругленными концами по ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5-10 мм меньше длин ступиц.

Рис 1.1

Уточненный расчет валов

Считаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения — по отнулевому (пульсирующему).

Будем производить расчет для предположительно опасных сечений каждого из валов.

Ведущий

вал.

Ведущий

вал.

Материал вала тот же, что и для шестерни, те сталь 45, термическая обработка – улучшение. При диаметре заготовки до 90 мм среднее значение σΒ = 780 МПа.

Пределы

выносливости

= 0,43·780 = 335 МПа

= 0,43·780 = 335 МПа

Предел выносливости при симметричном цикле касательных напряжений

=

0,58·335 = 193 МПа.

=

0,58·335 = 193 МПа.

1) Рассмотрим сечение при передаче вращающего момента от ведомого шкива на вал - шестерню. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности по касательным напряжениям

Амплитуда и среднее напряжение цикла касательных напряжений

При d=22; b=6 мм; t1=3,5 мм.

Wк

нетто=

2089-163,3=1,92*103

мм3

2089-163,3=1,92*103

мм3

Принимаем kτ=1,68, ετ=0,8 и ψτ = 0,1; kα=1,6; εα=0,9;

Результирующий коэффициент

s = 9,05 > [s] = (1,7..2,5); Прочность соблюдена;

2) Рассмотрим сечение, где концентрация напряжений обусловлена переходом от d=30 мм к d=36 мм при D / d =36/30=1,2 и r/d=1,6/30=0,05 коэффициенты концентрации напряжений kα=1,8 и kτ=1,3. Масштабные факторы εα=0,88 и ετ=0,77.

Изгибающий момент M = 59,7 Н мм

Осевой момент сопротивления W= πd3/32 = 3,14*303/32=2,6 * 103мм3

Амплитуда нормальных напряжений:

σv= М/W = 59,7*103 / 2,6 * 103=22,9 МПа

Полярный момент сопротивления Wρ=2W=2* 2,6 * 103=5,2* 103 мм3

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по касательным напряжениям

Коэффициент запаса, прочности по нормальным напряжжениям

Результирующий коэффициент

s = 7 > [s] = (1,7..2,5); Прочность соблюдена;

Ведомый вал.

Материал вала – сталь 45 нормализованная, σΒ = 570 МПа.

Пределы выносливости = 0,43·570 = 246 МПа

Предел выносливости при симметричном цикле касательных напряжений

= 0,58·246 = 142 МПа.

1) Рассмотрим сечение при передаче вращающего момента от тихоходного вала редуктора к муфте. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности по касательным напряжениям

Амплитуда и среднее напряжение цикла касательных напряжжений

При d=38; b=12 мм; t1=5 мм.

Wк

нетто

=

10768-859,7=9,9*103

мм3

10768-859,7=9,9*103

мм3

Принимаем kτ =1,68, ετ=0,76 и ψτ = 0,1; kα=1,6; εα=0,87;

Результирующий коэффициент

s = 6 > [s] = (1,7..2,5); Прочность соблюдена;

2) Рассмотрим сечение в месте посадки колеса и рассчитываем его на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

d = 50мм;

Изгибающий момент в горизонтальной плоскости: М’ = 123,37 Н м;

Изгибающий момент в вертикальной плоскости: M” = 45,8 Н м;

Суммарный

изгибающий момент: M

=

* 103

Н мм

* 103

Н мм

При d=50; b=16 мм; t1=6 мм.

Момент сопротивления кручению:

Wк

нетто

=

Wк

нетто

=

24531-1858=22,6*103

мм3

24531-1858=22,6*103

мм3

Момент сопротивления изгибу:

W

нетто

=

= 12265 – 1858,5 = 10,4*103

мм3

= 12265 – 1858,5 = 10,4*103

мм3

Амплитуда нормальных напряжений изгиба:

ϭυ = М/Wнетто=131,5*103/10,4*103 = 12,6 МПа;

Принимаем kτ=1,68, ετ=0,715 и ψτ = 0,1; kα=1,6; εα=0,835;

Результирующий коэффициент

s = 8,23 > [s] = (1,7..2,5); Прочность соблюдена;