- •Содержание

- •Введение

- •Выбор электродвигателя и кинематический расчет привода.

- •2. Расчет открытой плоскоременной передачи.

- •Расчет закрытой передачи.

- •Предварительный расчет валов редуктора и выбор подшипников.

- •Первый этап компоновки редуктора

- •Проверка долговечности подшипников и построение эпюр изгибающих и крутящих моментов.

- •Конструктивные размеры шестерни и колеса

- •Конструктивные размеры корпуса редуктора

- •Второй этап компоновки редуктора

- •Уточненный расчет валов

- •Проверка прочности шпоночных соединений.

- •Выбор муфты.

- •Смазывание. Выбор сорта масла.

- •Сборка редуктора.

- •Заключение.

- •Список использованной литературы

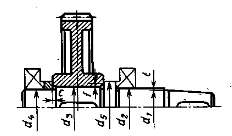

Предварительный расчет валов редуктора и выбор подшипников.

Расчет выполняем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

Диаметр выходного конца при допускаемом напряжении [τκ] = 20 МПа

Так

как вал редуктора соединен муфтой с

валом электродвигателя, то необходимо

согласовать диаметры ротора dдв

и вала dв1.

Примем dв1

= 22 мм,  а

диаметр под подшипниками примем dп1

= 30 мм.

а

диаметр под подшипниками примем dп1

= 30 мм.

Ведомый вал:

Диаметр выходного конца при допускаемом напряжении [τκ] = 20 МПа

Примем

dB2

=38 мм; диаметр под подшипниками dn2

= 45 мм, под зубчатым колесом dK2

=

50 мм.

Примем

dB2

=38 мм; диаметр под подшипниками dn2

= 45 мм, под зубчатым колесом dK2

=

50 мм.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Назначаем конические роликоподшипники. Для ведущего вала выбираем 7206 (d=30; D=62; B=16; r=1,5; r1=0,5). Для ведомого 7209 (d=45; D=85; B=20; r=2,0; r1=0,8).

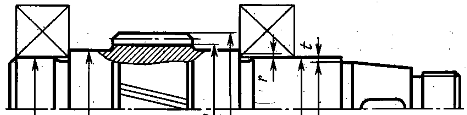

Первый этап компоновки редуктора

Первый этап служит для приближенного определения положения зубчатого колеса и шестерни относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный

чертеж выполняется в 2-х проекциях –

разрез по оси чертежа и вид сбоку.

Компоновочный

чертеж выполняется в 2-х проекциях –

разрез по оси чертежа и вид сбоку.

Примерно

посередине листа параллельно его длинной

стороне проводим осевую линию, вторую

осевую параллельную первой, проведем

на расстоянии

=100мм.

Затем проводим две вертикльные осевые

линии, одну для главного вида, вторую

для вида сбоку.

=100мм.

Затем проводим две вертикльные осевые

линии, одну для главного вида, вторую

для вида сбоку.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена заодно с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем

внутреннюю стенку корпуса, принимая

зазор между стенкой и шестерней и между

стенкой и ступицей колеса

10мм.

10мм.

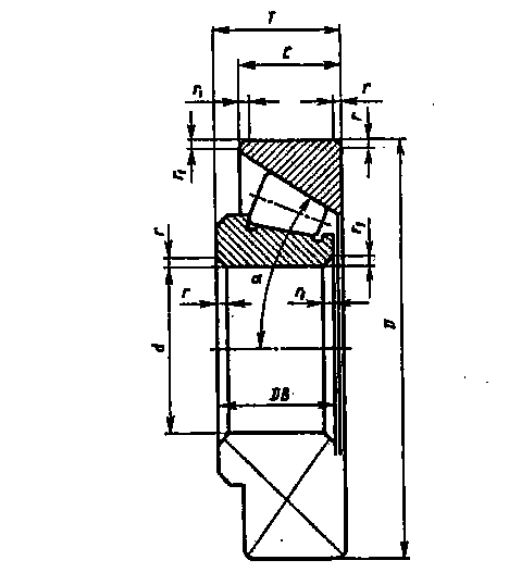

Вычерчиваем подшипники ведущего вала, располагая их симметрично относительно среднего сечения шестерни. Так же симметрично располагаем подшипники ведомого вала. В связи с тем, что в зацеплении возникают значительные осевые усилия, примем радиально-упорные подшипники.

При установке радиально-упорных подшипников необходимо учитывать, что радиальные реакции считают приложенными к валу в точках пересечения нормалей, проведенных к серединам контактных площадок.

Условное обозначение подшипника |

d |

D |

B |

r |

r1 |

|

мм |

||||||

7206 |

30 |

62 |

16 |

1,5 |

0,5 |

|

7209 |

45 |

85 |

20 |

2,0 |

0,8 |

|

Проверка долговечности подшипников и построение эпюр изгибающих и крутящих моментов.

Ведущий

вал:

Ведущий

вал:

Рассчитаем силу, действующую на вал от шкива.

FОП = FВ = 338,6 Н

Силы, действующие в зацеплении:

Ft = 1833 Н; Fr = 687,3 Η и Fa1 = 531,6 Η.

Из первого этапа компоновки: l1 = 0,0954м. Lоп = 0,095м.

Горизонтальная плоскость:

а)Определение опорных реакций:

;

;

-Ft *0,0477 + R Bx * 0,0954 + Fв*0,19 = 0

RBx = (1833*0,0477-338,6*0,19)/0,0954 = 241,8 Н;

=

0;

=

0;

Fb *0,095+Ft1*0,0477 – RAx *0,0954=0

RA1 = (339,6*0,095+1833*0,0477)/0,0954 = 1252,2 Н;

Проверка: -1252,2+1833-241,8-338,6 = 0 условие выполнено.

б) построение эпюры изгибающих моментов:

I участок: 0 ≤ x1 ≤ 0,0477

Mx1 = -RAx*x1;

при х1=0; Mх1 =0 H м; при х1=0,0477; Mх1 =-1252,2*0,0477 = -59,7 H м

II участок: 0,0477 ≤ x2 ≤ 0,0954

Mх2= -RAx*x2+Ft(x2-0,0477);

при х2=0,0477; Mх2 =-59,7 H м

при х2=0,0954; Mх2 =-1252,2*0,0954+1833*0,0477 = -32,1 H м

III участок: 0 ≤ x3 ≤ 0,095

Mх3=

-Fв·x3;

Mх3=

-Fв·x3;

при х3=0; Mх3 =0 H м

при х3=0,095; Mх3 =-338,6*0,095 = -32,1 H м

Вертикальная плоскость:

а)Определение опорных реакций:

;

Fr *0,0477 – Fa*0,021 + RBy *0,0954= 0;

RBy = (687,8*0,0477+531,6*0,021)/0,0954=460,9 Н;

= 0;

RAy*0,0954 + Fa*0,021 – Fr*0,0477 =0

RAy = (687,8*0,0477-531,6*0,021)/0,0954 = 226,9 Н;

Проверка: 226,9 – 687,8 + 460,9 = 0 условие выполнено.

б) построение эпюры изгибающих моментов:

I участок: 0 ≤ y1 ≤ 0,0477

MY1 = RAy* y1;

при y1=0; My1=0;

при y1=0,0477; My1= -226,9*0,0477 = 10,8 H м

II участок: 0 ≤ y2 ≤ 0,0477

MY2

= RBy

*y2;

MY2

= RBy

*y2;

при y2 = 0; My2 =0;

при y2=0,0477; My2= 460,9 *0,0477 = 21,9 H м;

Суммарные реакции

Намечаем конические роликоподшипники 7206; С=31,5; e=0,36; X = 0,4; Y= 1,64;

Эквивалентная нагрузка по формуле

Pэ=(XVPr1+YPa)KбKt

для заданных условий V= Кб = КТ = 1;

S1=0,83*e*PR1=0,83*0,36*1272,6 = 380,25 Н;

S2=0,83*e*PR2=0,83*0,36*520,5 = 155,53 Н;

S1>S2; Fa1>0; тогда Pa1=S1=380,25 Н; Pa2=S1+Fa1 = 911,85 Н;

Для левого: Pa1 /Pr1 = 380,25/1272,6= 0,29< e; - осевые силы не учитываем;

PЭ1= PR1*V*Kϭ*KT = 1272,6*1*1*1 = 1272,6 Н;

Для правого: Pa /Pr1 = 911,85/520,5 = 1,75>0,3; Y = 0,4*Ctgα = 1,49;

PЭ2=(X* PR2 + Y*V*Pa2) *Kϭ*KT =(0,4*520,5*1 + 1,49*911,85) = 1566,8 Н = 1,56кН;

Расчетная

долговечность, млн. об.

Расчетная

долговечность, млн. об.

Расчетная долговечность

где n = 256,9 об/мин — частота вращения ведущего вала.

Найденная долговечность приемлема.

Ведомый вал:

Из предыдущих расчетов Ft = 1833 Н; Fr = 687,3 Н; Fa = 531,6 Н;

Нагрузка

от муфты: Fм

= 125* = 125*

= 125* = 1700 Н;

= 1700 Н;

Из первого этапа компоновки Lt2 = 0,106 м. LОП = 0,088 м;

Горизонтальная плоскость:

а)Определение опорных реакций:

;

Ft *0,053 + RBx*0,106 + Fм*0,088= 0

RBx = (-1833*0,053 – 1700*0,088)/0,106 = +2327,8 Н;

= 0;

Fм*(0,088+0,106) - RAx *0,106 - Ft*0,053=0

RAx = (1700*0,194 – 1833*0,053) / 0,106 = 2194,8Н;

Проверка: Fм - RAx - Ft + RBx= 0;

1700 – 2194,8 -1833 + 2327,8 = 0 условие выполнено.

б) построение эпюры изгибающих моментов:

I участок: 0 ≤ x1 ≤ 0,088

Mx1

= Fм

* x1;

Mx1

= Fм

* x1;

при х1=0; Mх1=0 Н м;

при х1=0,088; Mх1= 1700*0,088 = 149,6 H м;

II

участок:

Mх2= Fм*x2-RAx*(x2-0,088);

при х2=0,088; Mх2 = 149,6 H м;

при х2=0,141; Mх2 =1700*0,141-2194,8*(0,141-0,088) =123,37 H м;

III участок: 0 ≤ x3 ≤ 0,053

Mx3 = RBx * x3;

при х3 = 0; Mх3 =0 Н м;

при х3=0,053; Mх3=2327,8*0,053 = 123,37 H м;

Вертикальная плоскость:

а)Определение опорных реакций:

;

RBy *0,106+ Fr 2*0,053- Fa2 *(0,208/2) = 0;

RBy = (-687,3*0,053-531,6*0,104)/0,106 = +865,2Н;

=

0;

=

0;

RAy*0,106+ Fr 2*0,053- Fa2* 0,104 =0;

RAy = (531*0,104-687,3*0,053)/0,106 = 177,9Н

Проверка: RAy + Fr2 - RBy = 0

177,9 + 687,3 – 865,2 =0 условие выполнено.

б) построение эпюры изгибающих моментов:

I участок: 0 ≤ у1 ≤ 0,053

My1 = RAy*y;

при y1 = 0; My1 = 0 Н м;

при y1=0,053; My1= 177,9*0,053 = 9,43 H м;

II участок: 0≤ у2 ≤ 0,053

My2 = - RBy*y2;

при y2 = 0; My2 = 0 Н м;

при y2=0,053; My2= -865,2*0,053 = - 45,8 H м;

Вращающий

момент на ведомом валу T2=184,8

Н м

Вращающий

момент на ведомом валу T2=184,8

Н м

Суммарные реакции:

Намечаем конические роликоподшипники 7209; С=50; e=0,41; X = 0,4; Y= 1,45; для заданных условий V= Кб = КТ = 1;

Осевые составляющие:

S3=0,83*e*PR3=0,83*0,36*2201,9 = 749,3 Н;

S4=0,83*e*PR4=0,83*0,36*2483,4= 845,1 Н;

S3<S4; Pa3=Fa3>S4-S3; тогда Pa3=S3=749,3 Н; Pa4=S3+Fa3 = 1280 Н;

Для левого: Pa3 /Pr3 = 749,3/2201,9= 0,34< e; - осевые силы не учитываем;

PЭ3= PR3*V*Kϭ*KT = 2201,9 Н;

Для правого: Pa4 /Pr4 = 1280/2483 = 0,52>e;

PЭ4=(X* PR2 + Y*V*Pa2) *Kϭ*KT =(0,4*2483*1 + 1,49*1280)*1*1 = 2900,4 Н =

= 2,9 кН;

Расчетная долговечность, млн. об.

Расчетная долговечность

где n = 51,3 об/мин — частота вращения ведомого вала.

Найденная долговечность приемлема.