- •Введение в настоящем курсовом проекте (далее – Проект) рассмотрены вопросы, связанные с разработкой технологического процесса изготовления носовой части отъемной части крыла (очк) самолета ан-26.

- •1 Термины и их определения, сокращения

- •2 Нормативные ссылки

- •3 Конструкторская часть

- •3.1 Анализ конструкторской документации на конструкции очк. Классификация и типизация основных конструктивных элементов (геометрических параметров составных частей, соединений и т.П.)

- •3.2 Оценивание производственной техноло-гичности конструкции очк по качественным критериям

- •4 Технологическая часть

- •4.1 Выбор и обоснование типа производства носовой части очк

- •4.3 Разработка технических условий поставки составных частей на сборку носовой части очк

- •4.5 Разработка схемы сборки и увязки форм и размеров носовой части очк

- •4.6 Сравнительный анализ разработанной укрупненной технологической последователь-ности и действующих на предприятии технологических процессов сборки носовой части очк

- •4.7 Выбор, формирование перечня и обоснование средств технологического оснащения для сборки носовой части очк

- •4.8 Определение методов, выбор и обоснование средств контроля точности геометрических параметров носовой части очк

- •4.9. Разработка рабочего технологического процесса сборки носовой части очк в маршрутном описании. Оформление бланков технологического процесса

- •4.10 Разработка циклового графика сборки носовой части очк. Укрупненный анализ графика

- •4.11 Разработка технических условий на технологическую оснастку для сборки носовой части очк. Оформление заявки на проектирование технологической оснастки для изготовления носовой части очк.

- •Приложения

4.3 Разработка технических условий поставки составных частей на сборку носовой части очк

Технические условия (ТУ) поставки СЧ на сборку носовой части ОЧК являются основным технологическим документом, устанавливающим требования к СЧ как элементам сборочных единиц (СЕ). ТУ поставки СЧ на сборку устанавливаются с учетом следующих основных обстоятельств:

схемы конструктивно-технологического членения;

выбранного (разработанного) метода сборки (см. п. 4.3);

схемы сборки (см. п. 4.5);

максимальной производственной завершенности СЧ, поступающих на сборку носовой ОЧК;

наличия, размеров и зон расположения в СЧ компенсаторов и обрабатываемых припусков, предназначенных для обеспечения заданной точности геометрических параметров;

обеспечения собираемости конструкции носовой части ОЧК;

конструктивно-технологических характеристик и особенностей СЧ.

Общие ТУ поставки СЧ на сборку носовой части ОЧК:

Выдерживание, в пределах установленных допусков, фактических размеров каждого элемента сборочной единицы, равным чертежным, согласно ОСТ 1 00022-80.

Правильность положения всех геометрических контуров деталей относительно базовых осей, единства осей, симметричность.

Использование указанных материалов, выполнение операционных режимов обработки.

Обеспечение необходимых масс элементов.

Покупные агрегаты перед сборкой должны подвергаться входному контролю, включающую, в том числе, проверку наличия технических паспортов и сертификатов качества.

Отсутствие на деталях и узлах трещин, забоин, ржавчины, снятого покрытия и др. дефектов.

Царапины, риски на поверхностях деталей не допускаются.

Выполнение диаметров отверстий под КЭ в пределах назначенного допуска.

Специфические ТУ поставки СЧ на сборку носовой ОЧК представлены в таблице 4.1.

Таблица 4.1 – Специфические ТУ поставки СЧ на сборку Носовой части ОЧК

СО |

БО |

НО |

Примечания |

||||

кол-во |

сопрягае-мая СЧ |

кол-во |

сопрягае-мый эле-мент СП |

деталь, кол-во НО |

сопрягае-мая СЧ |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Нервюра |

|||||||

|

|

4 |

Кронштейны навески |

|

|

|

|

|

|

|

|

4 (в кницах) |

Кницы |

|

|

2 |

Пояс нервюры |

|

|

5( в поясе) |

|

|

|

2 |

Обшивки верхние |

|

|

11 (в нервюре) |

|

|

|

2 |

Обшивки нижние |

|

|

10 (в поясе нервюры) |

|

|

|

Обшивка верхняя |

|||||||

2 |

стрингер |

|

|

14 (в стрингере) |

|

|

|

2 |

Ленты верхняя |

|

|

20(в ленте) |

|

|

|

|

|

|

|

2 |

вставка |

|

|

2 |

Люк №1 |

|

|

22 |

Люк |

|

|

2 |

Люк №2 |

|

|

24 |

Люк |

|

|

Обшивка нижняя |

|||||||

2 |

Пояс нервюры |

|

|

10 (в поясе) |

|

|

|

|

|

|

|

20 (в ленте) |

Лента нижняя |

|

|

2 |

Люк №3-№4 |

|

|

по 28 отв. |

в люках |

|

|

4.4 ВЫБОР И ОБОСНОВАНИЕ МЕТОДА ОБЕСПЕЧЕ-НИЯ ВЗАИМОЗАМЕНЯЕМОСТИ НОСОВОЙ ЧАСТИ ОЧК – УВЯЗКИ. УКРУПНЕН-НОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ МЕТОДА: ПЕРВОИСТОЧНИКИ, СРЕДСТВА УВЯЗКИ, ВЗАИМОЗАМЕНЯЕМЫЕ ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ

Под геометрической взаимозаменяемостью понимается свойство независимо изготовленных СЧ, позволяющее устанавливать их в процессе сборки и заменять в процессе ремонта без подгонки и использования селективной сборки. В авиации для обеспечения взаимозаменяемости применяется увязка – согласование соответствующих геометрических параметров СЧ конструкции и сборочной оснастки для ее сборки.

Для увязки геометрических параметров СЧ конструкции применяются следующие первоисточники увязки: чертеж (Ч), плаз (П), эталон (Э), программа (ПР). Для изготовления первоисточников увязки применяются первоисточники информации (чертежи, технические условия, системы допусков и посадок, математические модели и др.).

Увязка реализуется за счет использования соответствующих средств, а именно:

универсальных инструментальных средств (И);

специальных средств: плоских – шаблонов (Ш) и объемных – макетов (М).

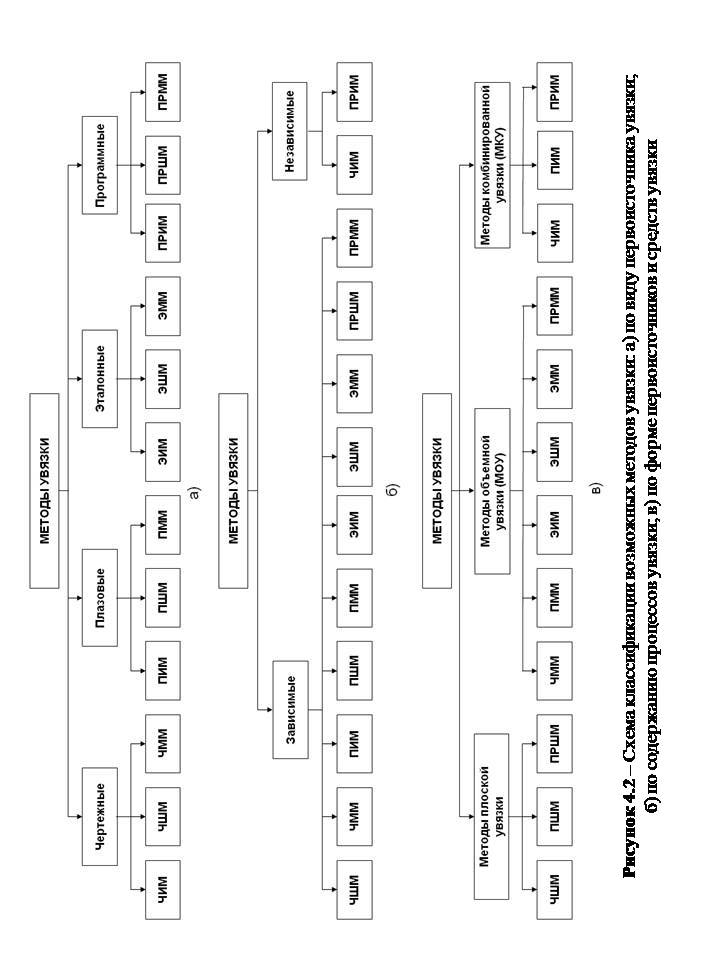

Метод увязки представляет собой метод согласования геометрических параметров базовых поверхностей СЧ и технологической оснастки для сборки. Названия и обозначения методов увязки определяются на основе сочетания названий и обозначений видов первоисточников и средств увязки. На рисунке 4.2 приведена схема классификации возможных методов увязки, по различным классификационным признакам.

Для увязки носовой части ОЧК мною выбран Программно-шаблонный метод, с применениям теоретических мат-моделей, что объясняется следующими обстоятельствами:

Контур крыла сам по себе, является сложной аэродинамической поверхностью, поэтому для его формообразования необходимо применять объёмную оснастку. Для изготовления объёмной оснасти необходимо предусмотреть обработку на станках с ЧПУ, по управляющей программе на основе мат-модели.

Контроль объёмной оснастки и увязку основных СЧ будет производиться по шаблонам, выполненных по контурам расчерченных на плазах.

Прогнозируемая точность выбранного метода увязки: ±0.2 мм.

Первоисточниками увязки для выбранного метода являются:

Теоретический чертеж, сборочные чертежи, детальные чертежи, теоретический плазы, теоретические и мат-модели.

Средства увязки:

Конструктивные плазы, шаблоны, объёмная оснастка, стапельно-сборочные приспособления.

Перечень шаблонов: ШК, ШМФ (шаблон монтажно фиксирующий), ШР, ШВК, КШКСв-н, ШКСНв-н (шаблоны контуров сечений), ШОК (для вскрытия отверстий в деталях типа-профиль), ШГП (шаблон гнутого профиля), РШ (разный шаблон).

В процессе увязки увязываются следующие геометрические параметры СЧ носовой части ОЧК: контура, обводы, разъемы и стыки.

Представленная в данном разделе информация является исходными данными для разработки схемы и взаимозаменяемости изделия носовой части ОЧК (см. раздел 4.5 настоящего Проекта).