- •9.6. Получение жидких оксидов азота

- •9.7. Получение концентрированной азотной кислоты из оксидов азота

- •Зависимость соотношения n2o4:н2о от давления

- •9.8. Промышленные схемы производства концентрированной азотной кислоты методом прямого синтеза

- •Основное технологическое оборудование производства концентрированной азотной кислоты методом прямого синтеза

- •9.9. Описание технологической схемы прямого синтеза азотной кислоты

- •9.10. Схема получения нитроолеума под давлением 0,63 мПа

- •Особенности аппаратуры нитоолеумного отделения

9.9. Описание технологической схемы прямого синтеза азотной кислоты

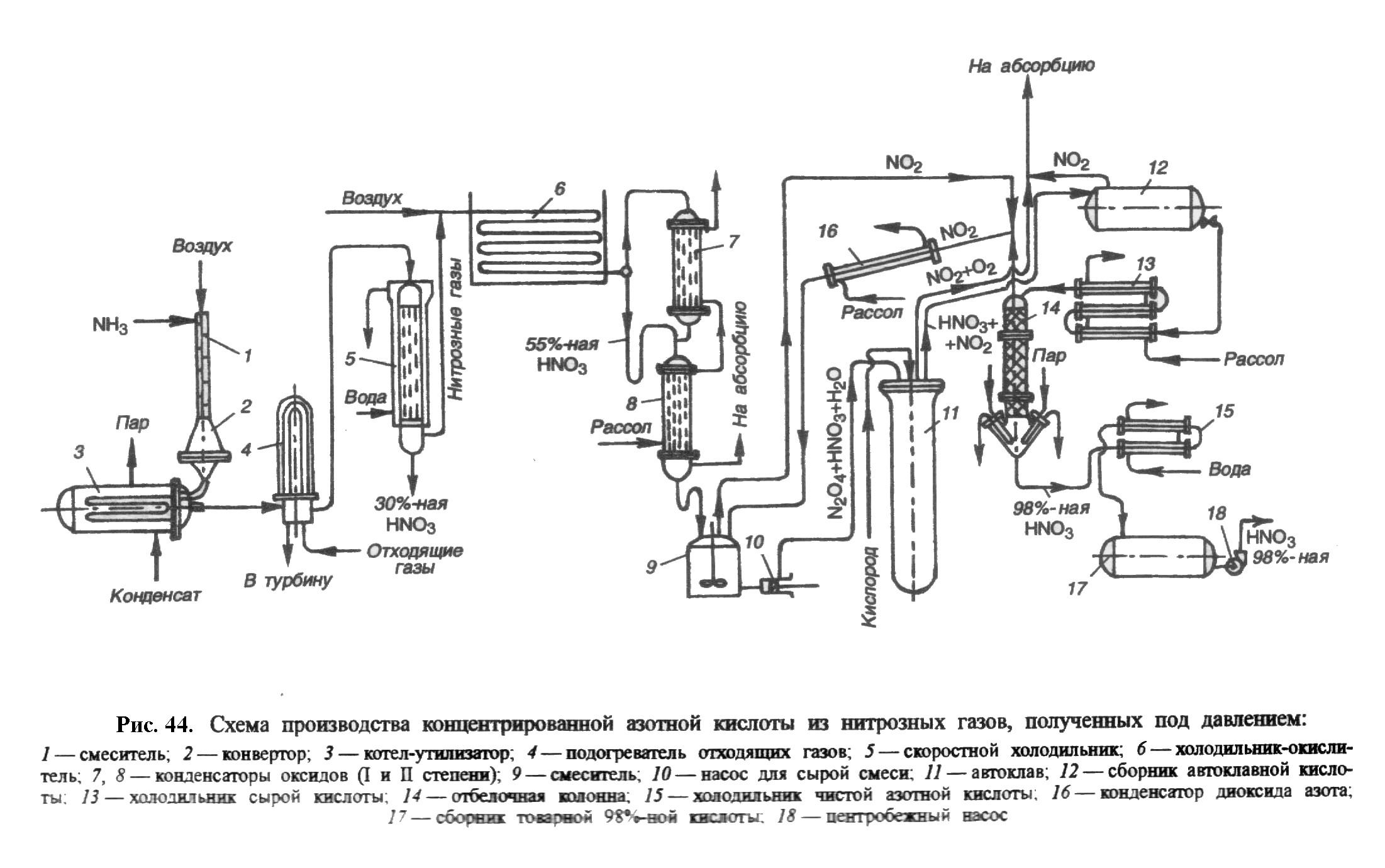

Широко используются схемы прямого синтеза азотной кислоты из нитрозных газов без включения в них нитроолеумного отделения. Пример такой схемы прямого синтеза азотной кислоты приведен на рис.44.

Исходная аммиачно-водушния смесь из смесителя 1, под давлением 0,6–0,8 МПа подается на сжигание в конвертор 2 (t=880–910 С). Тепло реакции утилизируется в котле-утилизаторе 3 и подогревателе отходящих газов 4. В трубчатом холодильнике 5 нитрозные газы охлаждаются водой с 300 С. При этом образуется HNO3 с содержанием 30 % мас. и происходит осушка нитрозного газа. Оксид азота окисляется до диоксида в холодильнике 6, где частично образуется HNO3 с концентрацией 58–60 % мас. Для интенсивного окисления в холодильник 6 дополнительно вводится воздух. Газы проходят рассольные холодильники-конденсаторы 7 и 8. В присутствии разбавленной кислоты температура может быть снижена до – 20 С без возможности кристаллизации N2O4. Полученная жидкая фаза (сырая смесь) собирается в смесителе 9. Несконденсировавшиеся газы уходят в абсорбционное отделение производства разбавленной азотной кислоты. Сырая смесь обрабатывается в автоклаве 11 кислородом под давлением Р=4,9 МПа. Полученная смесь перекачивается в емкость 12. В ней содержится ~25 % растворенного N2O4. Здесь давление сбрасывается до 0,1 МПа, газы выделяются и идут на абсорбцию. В последующем газы из смесителя 9 и отбелочной колонны 14 охлаждаются в рассольном конденсаторе 16 и возвращаются в жидком виде в смеситель 9.

Сырая кислота из емкости 12 с температурой 70–80 С охлаждается рассолом в теплообменнике 15 до 0 С и поступает в отбелочную колонну 14. Это позволяет уменьшить унос паров азотной кислоты с газом. Чистая 98%-ная азотная кислота выходит из нижней части колонны 14, охлаждается в теплообменнике 15 и собирается в емкости 17.

9.10. Схема получения нитроолеума под давлением 0,63 мПа

Применяется в случае получения нитрозного газа конверсией аммиака под давлением и приведена на рис. 45. Так же как и в предыдущей схеме (исключая турбокомпрессор) нитрозный газ проходит окислитель, подогреватели воздуха и хвостовых газов 9 и охлаждается в холодильнике-конденсаторе 3 до 50–60 С, где конденсируется вода с образованием НNO3 с содержанием 40–50 % мас. Образующаяся кислота проходит колонну 2 удаления NOх и используется в промывателе хвостовых газов 4 от паров НNO3, затем эта кислота подается на 6-ю или 8-ю тарелку нитроолеумной колонны 5, в нижнюю часть которой подаются нитрозные газы (на 1 тарелку). На 9-ти тарелках происходит абсорбция оксидов азота азотной кислотой и ее концентрация повышается до 58–60 % мас. Отбеленная в отбелочной колонне 6 эта кислота направляется на склад. После абсорбции нитрозный газ проходит доокислительную зону, орошаемую нитроолеумом. При этом 98 %-ная НNO3, содержащаяся в нитроолеуме, разбавляется до 65 % мас. и используется для приготовления сырой смеси. Далее нитрозный газ проходит зону нитроолеумной абсорбции, где орошается 98 %-ной кислотой, охлажденной до 0 С и направляется на отмывку от паров НNO3 в промыватель 4. Из средней части колонны выводится нитроолеум и подается в автоклавное отделение.

Далее вся процедура аналогична рассмотренной ранее в разделах 9.8 и 9.9.