- •7. Промышленные схемы производства разбавленной азотной кислоты

- •7.1. Схема, работающая под давлением 0,8–0,9 мПа

- •Вложения и потери платиноидов для сеток из сплава №5, г/тонну 100%-ной нno3

- •7.2. Схема, работающая под давлением 0,716 мПа.

- •Основное оборудование схем, работающих под давлением 0,716 Мпа.

- •7.3. Крупнотоннажный агрегат ак-72

- •Основное оборудование агрегата ак-72

- •Отличие схемы агрегата ак-72м от ак-72

- •Основное оборудование агрегата ак-72м

Основное оборудование схем, работающих под давлением 0,716 Мпа.

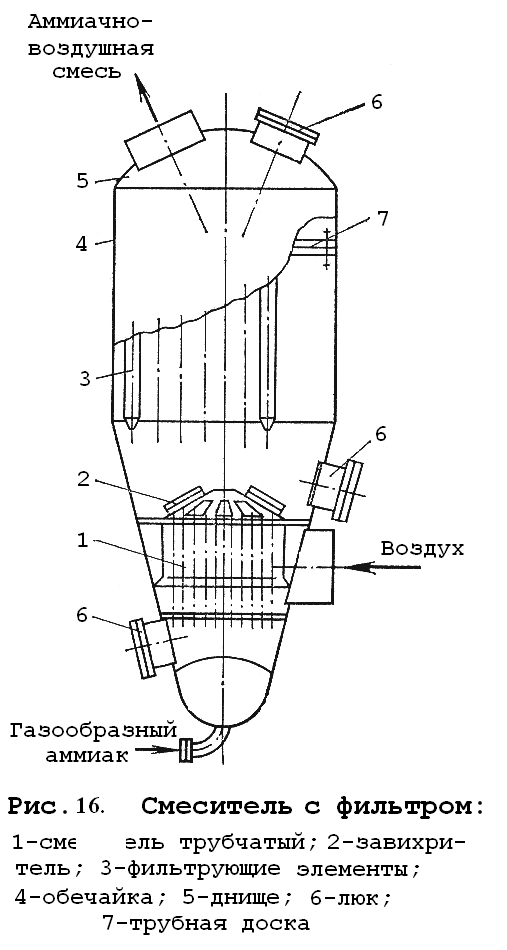

Смеситель с фильтром. Приведен на рис 16.

Комбинированный аппарат, конструктивно объединен в одном корпусе. Аммиак направляется в трубки смесителя, в межтрубное пространство подают воздух. Образующаяся смесь поступает в верхнюю часть аппарата, где фильтруется (иногда фильтры из стекловолокна заменяют поролитовыми). Основные размеры аппарата: D=2400 мм; Н=6800 мм.

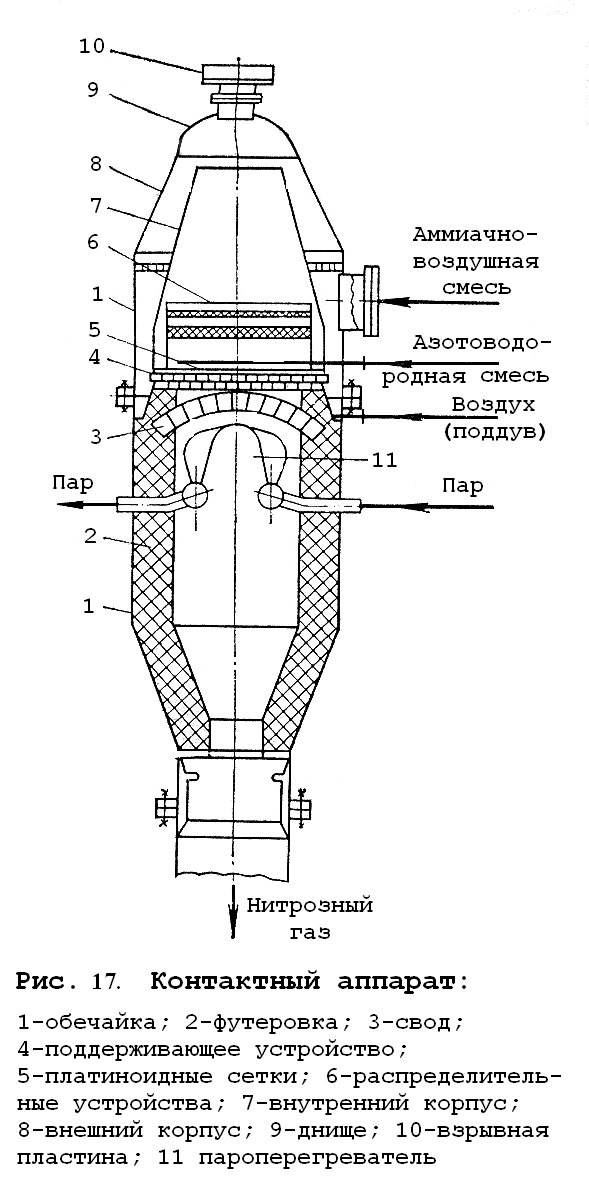

Контактный аппарат. Приведен на рис. 17.

Диаметр верхней наружной части равен 2300 мм. Внутри этой части конус, переходящей внизу в цилиндр с D=1850 мм, ниже которого устанавливается кассета с 12 платиноидными сетками, над которыми помещаются газораспределительные решетки (сетки). Диаметр платиноидных сеток составляет 1700 мм. Нижняя часть футерована, в ней расположен пароперегреватель.

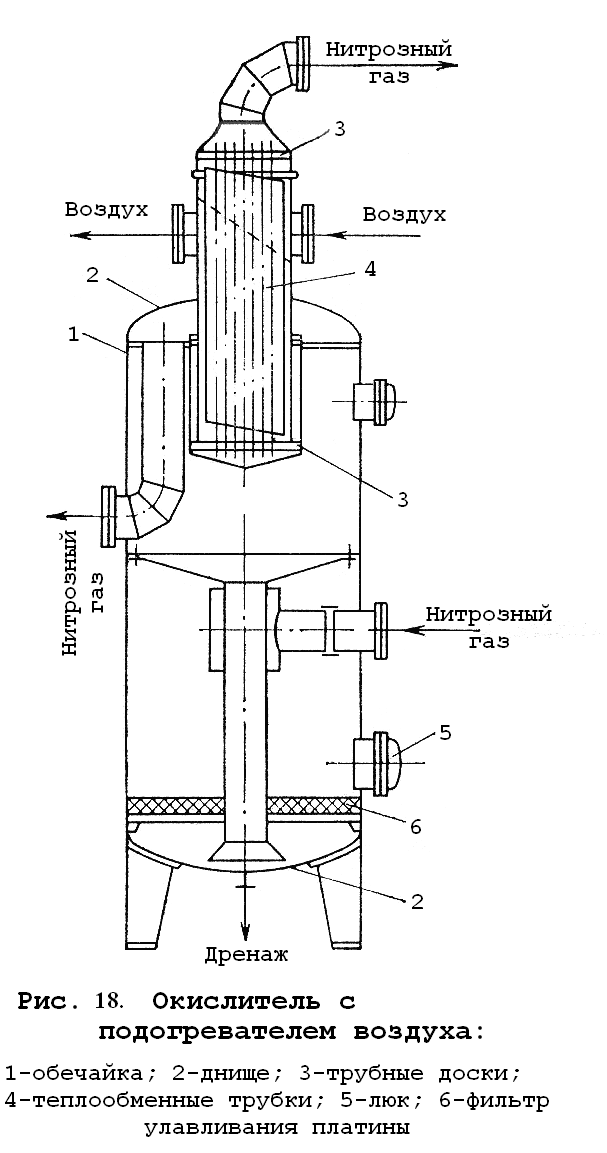

Окислитель с подогревателем воздуха. Приведен на рис 18.

Подогреватель (площадь поверхности теплообмена равна 297 м2) встроен в верхнюю часть полого окислителя, через который проходит нитрозный газ и имеется фильтр для улавливания платины в нижней части. Основные размеры аппарата: D=3200 мм; Н=12620 мм.

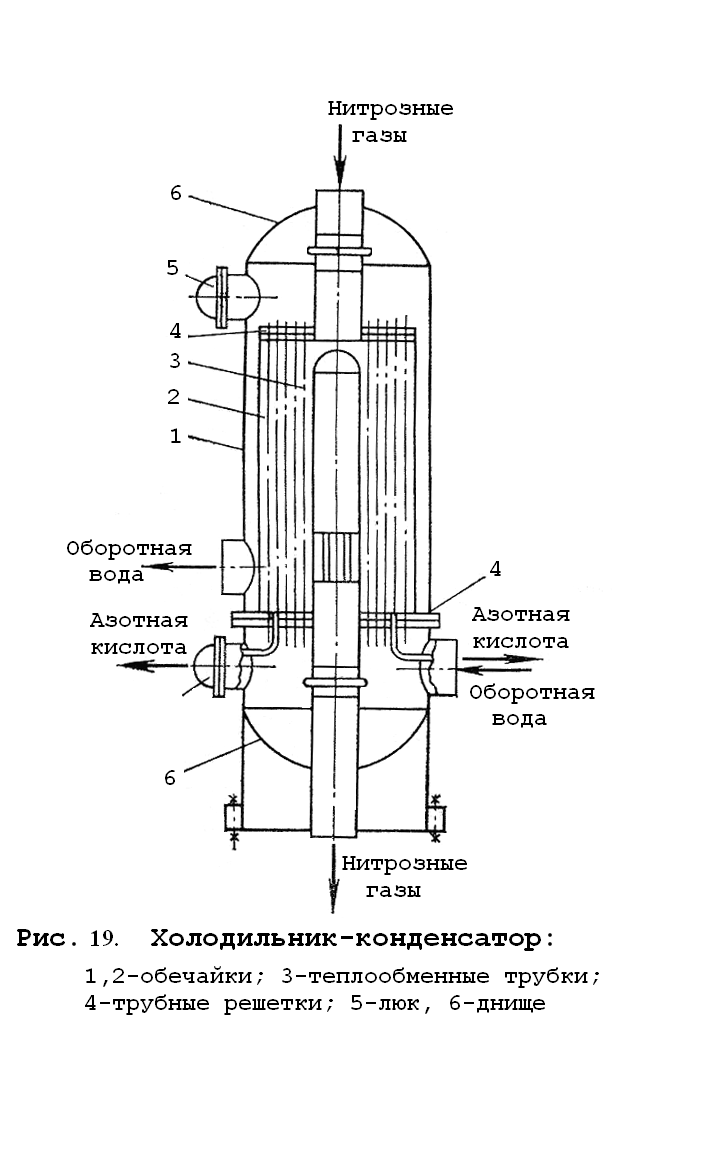

Холодильник-конденсатор. Приведен на рис 19.

Вертикальный одноходовой кожухотрубный теплообменник с водяной рубашкой (F=495 м2). Нитрозные газы проходят по межтрубному пространству, оборотная вода в трубах (dтруб=25х2). Основные размеры аппарата: D=2000 мм; lтруб=3000 мм.

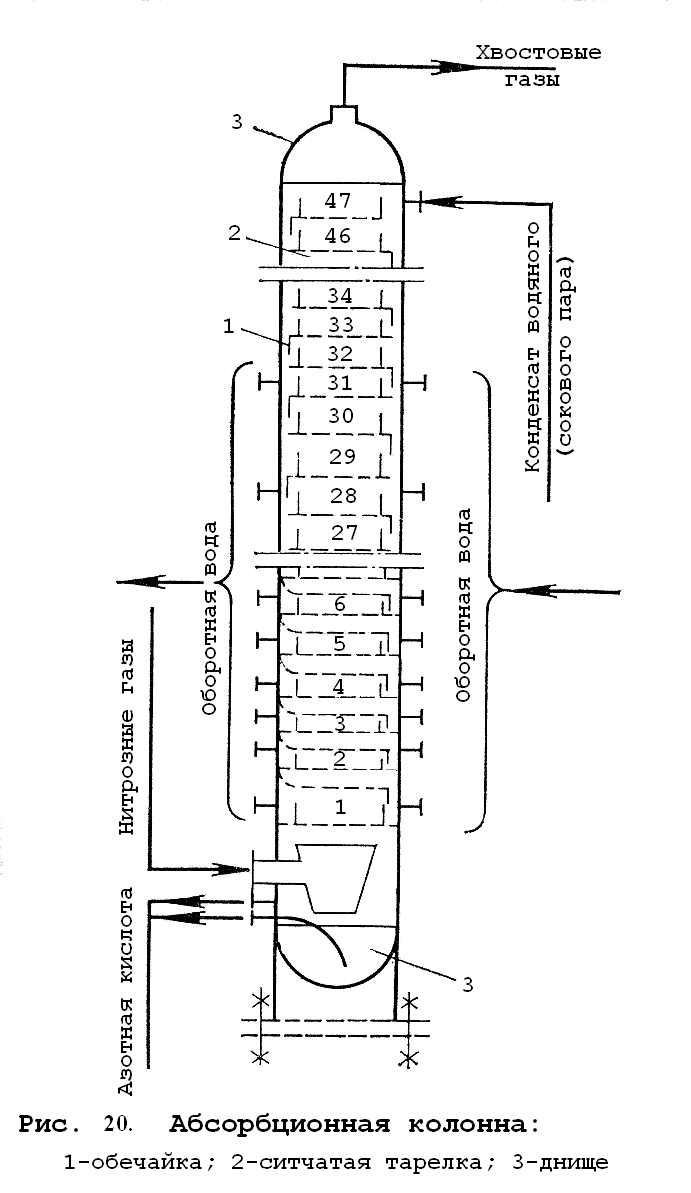

Абсорбционная колонна. Приведена на рис 20.

Имеет 47 ситчатых тарелок. Ниже 31-й тарелки все остальные снабжены змеевиками с Fобщ.=713 м2. Основные размеры аппарата: D=3200 мм, Н=46400 мм.

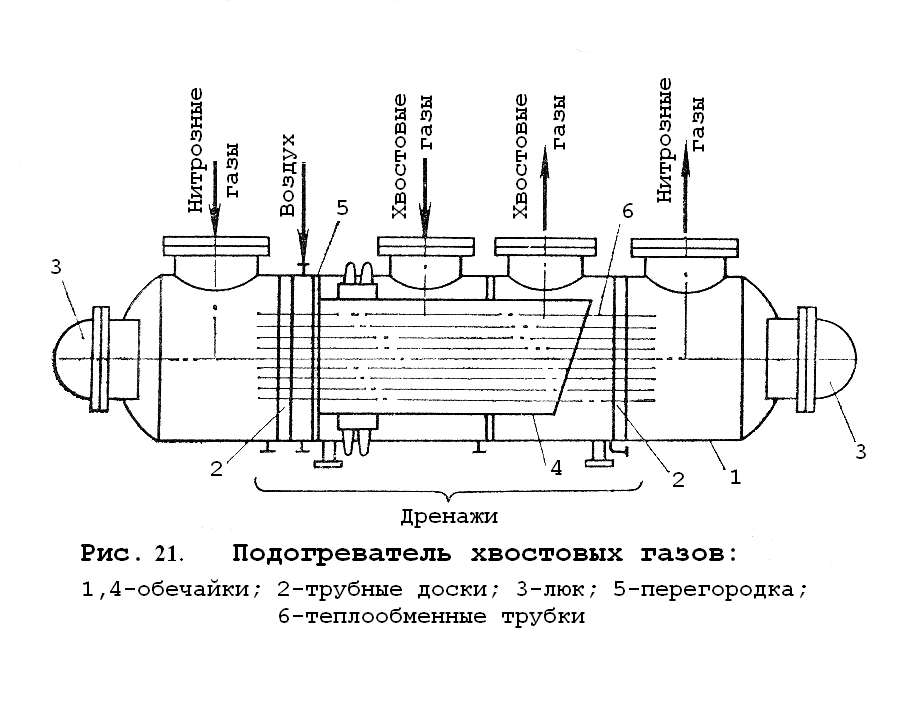

Подогреватель отходящих газов. Приведен на рис 21.

Горизонтальный кожухотрубный теплообменник, в котором греющий агент – нитрозные газы – подается в трубное пространство, а выхлопные (хвостовые) газы подаются в межтрубное пространство. Движение газов осуществляется противотоком. Подогреватель изготовлен из титана и имеет общую поверхность теплообмена F=185 м2; (dтруб=252,5). Основные размеры аппарата: D=3000 мм; l=6535 мм.

7.3. Крупнотоннажный агрегат ак-72

Рассмотрим комбинированную схему производства разбавленной азотной кислоты на примере агрегата АК-72. Характеристики и технологические параметры работы агрегата АК-72 приведены ниже.

Производительность, т/сутки |

1150–1200 |

Давление конверсии NH3 на 1-ой стадии, МПа |

0,42 |

Степень конверсии NH3 на 1-ой стадии, % |

до 97 |

Расход платины на 1-ой стадии, г/т НNO3 |

0,1–0,12 |

Температура конверсии на 1-ой стадии, С |

840–880 |

Давление абсорбции, МПа |

1,1 |

Давление, выдаваемое на сторону пара, МПа |

4,0 |

Температура пара, С |

440 |

Температура каталитической очистки газа, С |

750–770 |

Катализатор очистки |

АПК-2 |

Концентрация продукционной НNO3, % мас. |

58–60 |

Достоинства агрегата:

Каталитическая очистка выхлопных газов осуществляется на активном катализаторе АПК-2. Остаточное содержание NOx в выхлопных газах составляет 0,001% об., что значительно ниже ПДК.

Если температура выхлопных газов составляет ~ 760 C, то энергии их расширения при снижении давления от 0,95 до 0,105 МПа в газовой турбине достаточно для сжатия воздуха и нитрозных газов.

Весь производимый пар отдается на сторону и может быть использован для выработки электрической энергии.

Недостатки агрегата:

Высокие температуры каталитической очистки выхлопных газов.

Выхлопные газы содержат до 0,15% СО и 0,02% СН4.

Применение дорогого палладиевого катализатора.

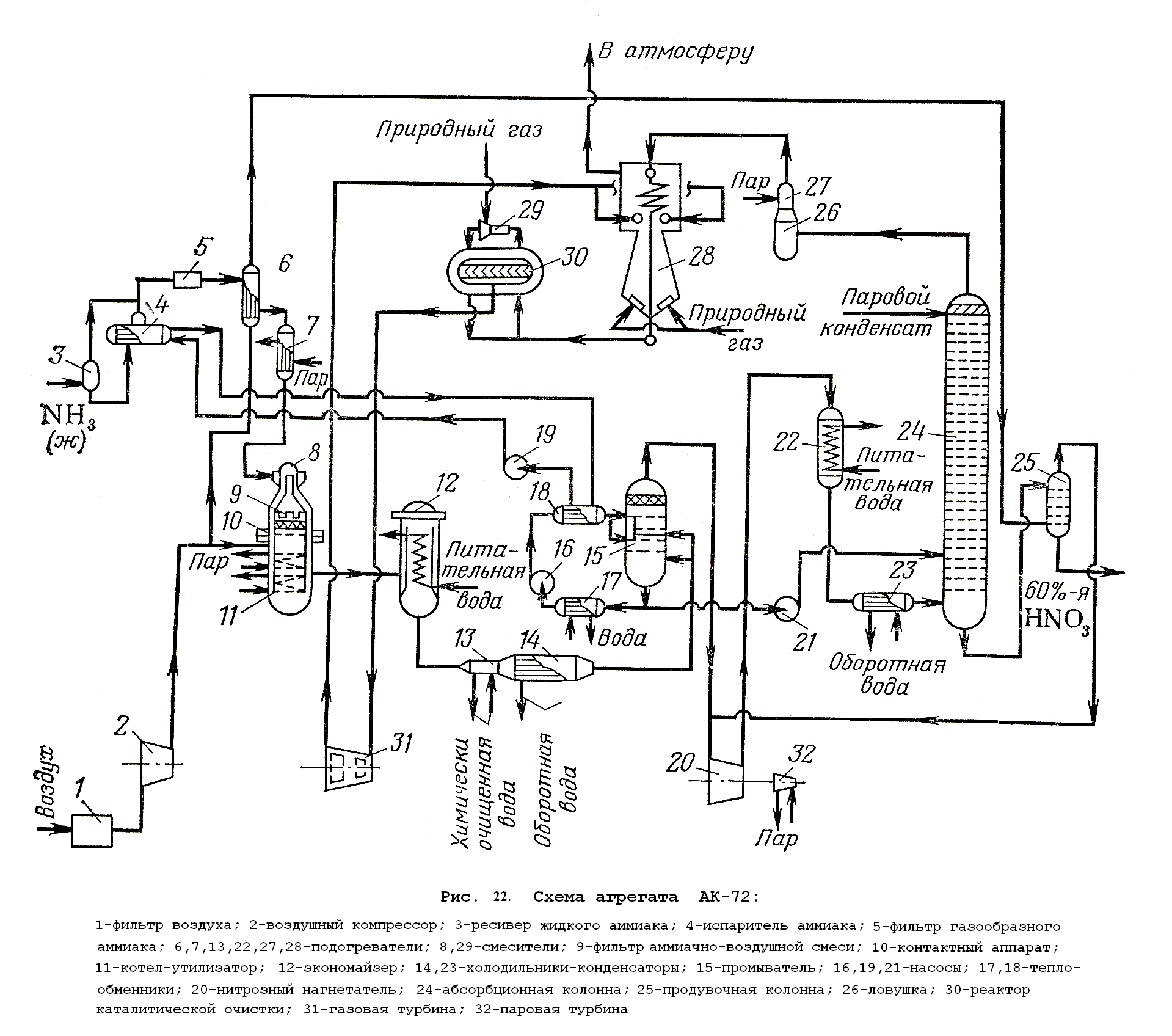

Технологическая схема агрегата АК-72 представлена на рис. 22.

Атмосферный воздух, очищенный от механический примесей, засасывается осевым воздушным компрессором 2. Сжатый до 0,42 МПа воздух разделяется на два потока. Основной направляется в контактный аппарат 10, другой, пройдя подогреватель аммиака 6 и продувочную колонну 25, смешивается с нитрозными газами перед нагнетателем 20.

Жидкий аммиак испаряется в аппарате 4, очищается от механических примесей на фильтре 5, нагревается в подогревателях 6 и 7 до 100–120 С. В смесителе 8, который конструктивно совмещен с аппаратом 10, он смешивается с воздухом. В фильтре тонкой очистки 9, встроенном в контактный аппарат 10, смеси подвергается дополнительной очистке. Конверсия аммиака осуществляется на платиноидных сетках при температуре 840–880 С. Горячие нитрозные газы отдают свое тепло в котле-утилизаторе 11, экономайзере 12, подогревателе питательной воды 13, холодильнике-конденсаторе 14 и промывателе 15. Из промывателя 15 азотная кислота с 40–45 % мас. концентрацией подается в абсорбционную колонну 24, в нижнюю часть которой поступает нитрозный газ.

Продукционная кислота поступает в продувочную колонну 25, где воздухом из нее выдуваются оксиды азота, а затем на склад. Выхлопные газы из колонны 24, пройдя ловушку 26, поступают в подогреватель 28, состоящий из конвективной и радиационной частей, где нагреваются до 480–500 С.

Нагретые выхлопные газы смешиваются с природным газом в смесителе 29 и поступают на очистку в реактор 30. Здесь на двухступенчатом катализаторе оксиды азота восстанавливаются до азота и нагреваются за счет экзотермической реакции до 750–780 С. Горячие газы отдают свою кинетическую энергию в газовой турбине 31, часть тепла в подогревателе 28 и выбрасываются в атмосферу.

Особенности схемы:

Промыватель 15 служит для охлаждения и отмывки нитрозного газа от нитрит-нитратных соединений (солей) циркулирующей 40-45%-ной НNO3 , которая образуется в холодильнике-конденсаторе и самом промывателе.

Количество платиноидных сеток – 7 штук (сплав №5).

Очистка от NOx выхлопных газов двухступенчатая 1-й слой – катализатор АПК-2; 2-й слой – Al2O3.

В схеме отсутствует отдельная колонна окисления NO. Эту роль выполняет ситчатая абсорбционная колонна.