- •1. Устройство паровых и водогрейных котлов

- •Р Первичный воздух Топливо ис.3. Технологическая схема котла с естественной циркуляцией.

- •1.2. Устройство прямоточных котлоагрегатов

- •1.3. Устройство котлоагрегатов, работающих под наддувом

- •1.4. Компоновка котельных агрегатов

- •2. Конструкция отдельных элементов котлоагрегатов 2.1. Топки для сжигания пылевидного топлива

- •2.1.2. Устройства для удаления шлака

- •2.2. Топки для сжигания жидкого и газообразного топлива

- •2.Топливо и его сжигание

- •Шаровая барабанная мельница

- •4. Горелочные устройства

- •1. Труба пылевоздушной смеси. 2. Труба вторичного воздуха. 3. Ствол для мазутной форсунки.

- •4. Регулируемый лопаточный завихритель вторичного воздуха. 5. Нерегулируемый завихритель первичного воздуха (аэросмеси).

- •5. Парообразующие поверхности.

- •2.3. Барабаны, устройства для сепарации пара от влаги, ступенчатое испарение

- •2.4.1. Экраны котлоагрегатов с естественной циркуляцией

- •2.4.2. Экраны (радиационная часть) прямоточных котлоагрегатов

- •2.4.3. Радиационная часть котлоагрегатов, работающих под наддувом

- •2.5. Пароперегреватели

- •2.5.2. Регулирование температуры промежуточного пара

- •2.6. Водяные экономайзеры

- •2.7. Воздухоподогреватели

- •2.8. Каркасы

- •2.9. Обмуровка. Гарнитура. Арматура

- •2.10. Устройства для наружной очистки поверхностей нагрева

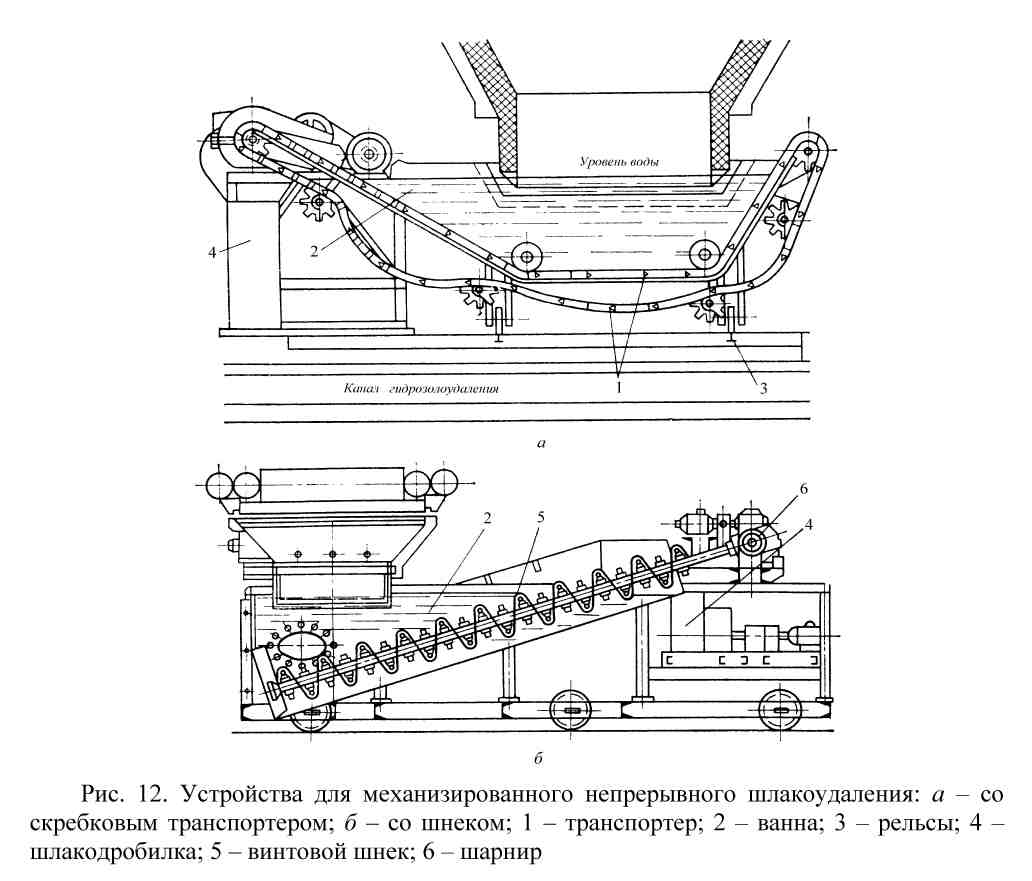

2.1.2. Устройства для удаления шлака

Для удаления шлака из топок мощных котлоагрегатов применяют механизированные устройства непрерывного действия.

Устройство со скребковым транспортером, передвигающим шлак по дну ванны, заполненной водой, показано на рис. 12, а.

Уровень воды в ванне поддерживается переливной трубой. Скребковый транспортер сбрасывает шлак в шлакодробилку, а затем в канал гидрозолоудаления. Для топок с гранулированным шлакоудалением надобность в шлакодробилке для некоторых топлив (особенно для бурых углей) отпадает, так как при попадании в воду шлак растрескивается.

Другая конструкция механизированного шлакоудаляющего устройства со шнеком, расположенным под углом 17° к горизонту, представлена на рис. 12, б. Шнек, вращаясь, подает шлак в дробилку. На верхнем конце шнека расположен шарнир, позволяющий валу шнека приподниматься при попадании кусков шлака под виток и избежать повреждения шнека.

Описанные устройства применяют для топок как с твердым, так и с жидким шлако-удалением.

2.2. Топки для сжигания жидкого и газообразного топлива

Жидкое, и газообразное топливо для сжигания подается в топку через мазутные форсунки и газовые горелки. Принцип действия мазутных форсунок заключается в следующем: мазут распыливается на мельчайшие капли, которые заполняют весь топочный объем. Отсутствие крупных капель является обязательным условием экономичного сжигания мазута.

Широко распространены форсунки с паровым распыливанием мазута, применяемые в качестве растопочных, и форсунки механического распыливания, устанавливаемые на котлоагрегатах, где мазут является основным топливом. В последней конструкции форсунок распыливание осуществляется повышением давления мазута до 2–3,4 МПа (20–35 кгс/см2).

Так как состав и теплота сгорания различных видов газообразного топлива сильно различаются, то конструкции горелочных устройств для их сжигания весьма разнообразны.

Основным условием экономичного сжигания природного газа является хорошее перемешивание его с воздухом. Это достигается введением газа в воздушный поток с очень

высокой скоростью (70-140 м/с) при скорости воздуха 30 м/с. При сжигании газообразного топлива всегда предусматривается резервное топливо, обычно мазут.

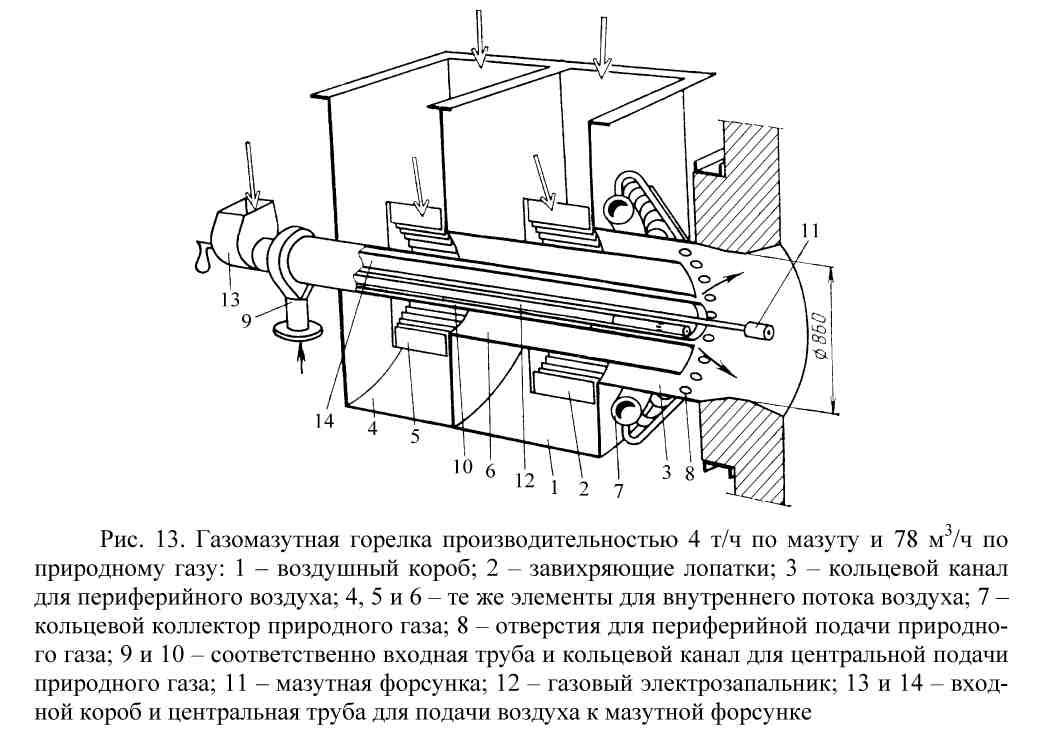

Особенностью газомазутной горелки, показанной на рис. 13, является наличие механизма, который перед включением подачи одного топлива выключает подачу другого.

Так, при включении подачи мазута мазутная форсунка автоматически выдвигается в топку. При переводе котлоагрегата на газ форсунка перемещается на прежнее место, после чего включается подача газа через трубу, имеющую на конце радиально расположенные отверстия. При отключении горелки по топливу одновременно автоматически закрываются и шиберы для воздуха.

Для обеспечения нормального процесса горения топлива воздух, необходимый для горения, подогревается в воздухоподогревателе. Температура подогрева воздуха зависит от сорта топлива и способа удаления шлака из топки.

2.Топливо и его сжигание

2-2 СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

Совокупность оборудования, необходимого для размола топлива, сушки и доставки его к горелочным устройствам, называется системой пылеприготовления, которая может быть центральной и индивидуальной.

При центральной системе подготовка пыли производится на центральном пылезаводе, откуда она распределяется по всем работающим котлам.

Индивидуальные системы пылеприготовления с прямым вдуванием пыли и с промежуточным через бункер размещаются у каждого котла. Наличие бункера пыли позволяет создать ее запас, который при необходимости передается на соседний котел.

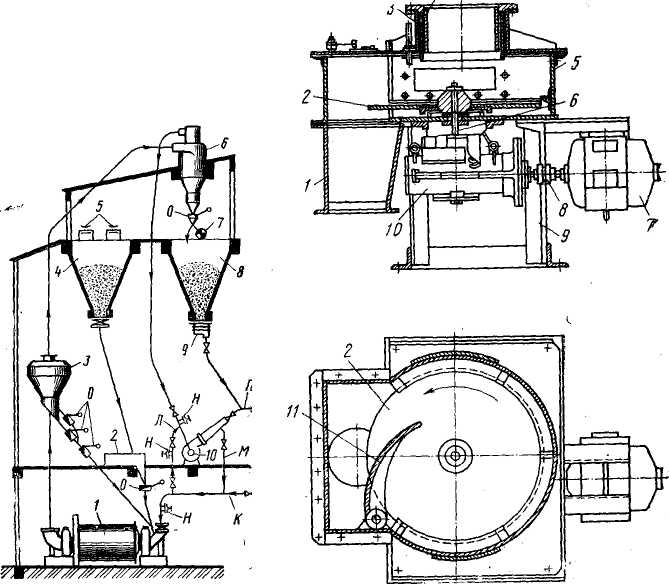

Наибольшее распространение получили системы пылеприготовления с шаровыми барабанными и молотковыми мельницами, оборудование которых размещается в помещении котельной в непосредственной близости от котла.

Ленточные транспортеры 5 (рис. 1) подают твердое топливо в бункера сырого угля 4 котлов, из которых через питатели 2 оно поступает в шаровую барабанную мельницу 1. Пылевоздушная смесь, образовавшаяся в мельнице от смешения размолотого топлива с горячим воздухом, подаваемым в мельницу для сушки топлива, поднимается по вертикальной трубе в сепаратор угольной пыли 3. Освободившись от крупных частиц, пылевоздушная смесь поступает в циклон 6, где происходит отделение пыли от воздуха.

Угольная пыль, пройдя через мигалку О, осыпается в промежуточный пылевой бункер 8. В случае необходимости вместо пылевого бункера одного из котлов пыль можно направить в бункера соседних котлов с помощью пылевого шнека (транспортера) 7.

Из бункера питателей 9 пыль подается по пылепроводам П мельничным вентилятором 10 к горелкам котла.

Наибольшее распространение получили дисковые и скребковые питатели сырого угля.

В дисковом питателе (рис. 2) регулирование подачи угля в выходной патрубок 1, идущий к мельнице, осуществляется поворотом ножа 11, а регулирование поступления угля из входного патрубка 3 на вращающийся диск 2 питателя — телескопической трубой 4.

Рис. 1. Схема пылеприготовительной установки Рис.2. Дисковый питатель сырого угля

с шаровой барабанной мельницей

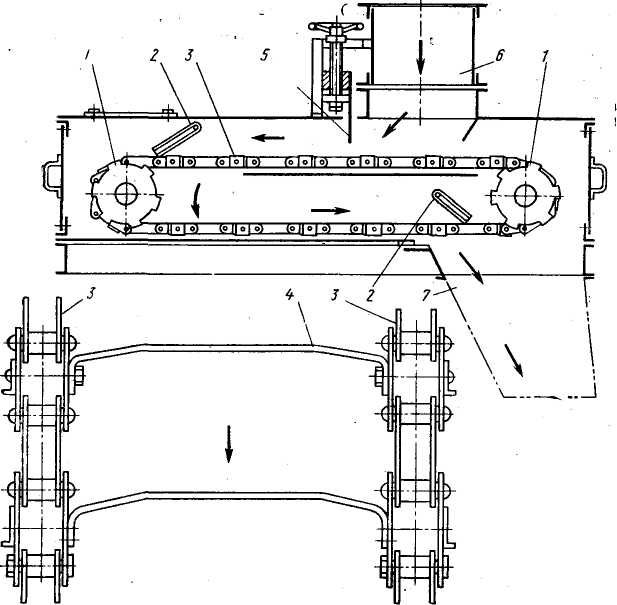

В скребковом питателе (рис.3) топливо из патрубка 6 перемещается скребками 4, концы которых прикреплены к двум цепям 3. Подача угля регулируется изменением положения ножа 5. Цепи 3 приводятся в движение звездочками 1, одна из которых соединена через редуктор с электродвигателем.

1-звездочка, приводящая в движение цепь, 2- ограничитель, 3 -цепь, 4-скребок, 5-нож, регулирующий подачу топлива, 6-приемный патрубок, подающий топливо в мельницу, 7-патрубок, подающий топливо в мельницу

Топливо сначала движется с верхними скребками 4 налево, а затем перед левым колесом высыпается на нижние скребки и движется в обратном направлении (как показано стрелками). Благодаря ограничителю 2 топливо ссыпается в патрубок 7, который препятствует его попаданию на звездочки.

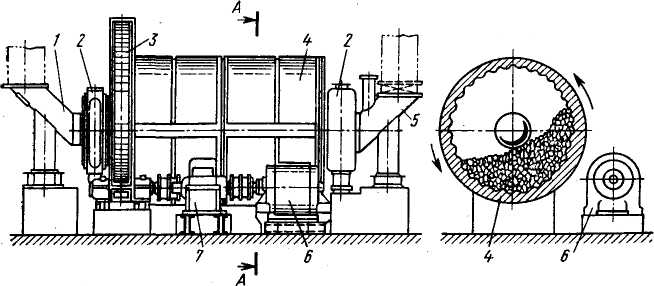

В шаровой барабанной мельнице (рис. 4) размол топлива, поступающего через углеподающий патрубок 5, происходит внутри горизонтального барабана 4, частота вращения которого около 20 об/мин. На внутренней поверхности барабана укреплены броневые плиты. В барабан 4, который опирается своими цапфами (концами) на подшипники 2, засыпают чугунные шары d 30—40 мм. Приводное устройство мельницы состоит из зубчатой венцовой шестерни 3, укрепленной на барабане и находящейся в зацеплении с ведущей шестерней, насаженной на вал, вращающийся от электродвигателя 6 через редуктор 7.

Поступая в поток горячего воздуха во входном патрубке 5 мельницы, топливо нагревается, и часть содержащейся в нем влаги испаряется. Подсушка топлива продолжается в процессе его размола в мельнице. Охлажденный в мельнице воздух увлекает мелкие частицы угля, и через выходной патрубок 1 пылевоздушная смесь вместе с водяными парами удаляется из мельницы.

выход

пылевоздушной смеси поступившее

топливо

выход

пылевоздушной смеси поступившее

топливо

Рис.4.