- •1. Устройство паровых и водогрейных котлов

- •Р Первичный воздух Топливо ис.3. Технологическая схема котла с естественной циркуляцией.

- •1.2. Устройство прямоточных котлоагрегатов

- •1.3. Устройство котлоагрегатов, работающих под наддувом

- •1.4. Компоновка котельных агрегатов

- •2. Конструкция отдельных элементов котлоагрегатов 2.1. Топки для сжигания пылевидного топлива

- •2.1.2. Устройства для удаления шлака

- •2.2. Топки для сжигания жидкого и газообразного топлива

- •2.Топливо и его сжигание

- •Шаровая барабанная мельница

- •4. Горелочные устройства

- •1. Труба пылевоздушной смеси. 2. Труба вторичного воздуха. 3. Ствол для мазутной форсунки.

- •4. Регулируемый лопаточный завихритель вторичного воздуха. 5. Нерегулируемый завихритель первичного воздуха (аэросмеси).

- •5. Парообразующие поверхности.

- •2.3. Барабаны, устройства для сепарации пара от влаги, ступенчатое испарение

- •2.4.1. Экраны котлоагрегатов с естественной циркуляцией

- •2.4.2. Экраны (радиационная часть) прямоточных котлоагрегатов

- •2.4.3. Радиационная часть котлоагрегатов, работающих под наддувом

- •2.5. Пароперегреватели

- •2.5.2. Регулирование температуры промежуточного пара

- •2.6. Водяные экономайзеры

- •2.7. Воздухоподогреватели

- •2.8. Каркасы

- •2.9. Обмуровка. Гарнитура. Арматура

- •2.10. Устройства для наружной очистки поверхностей нагрева

2.4.3. Радиационная часть котлоагрегатов, работающих под наддувом

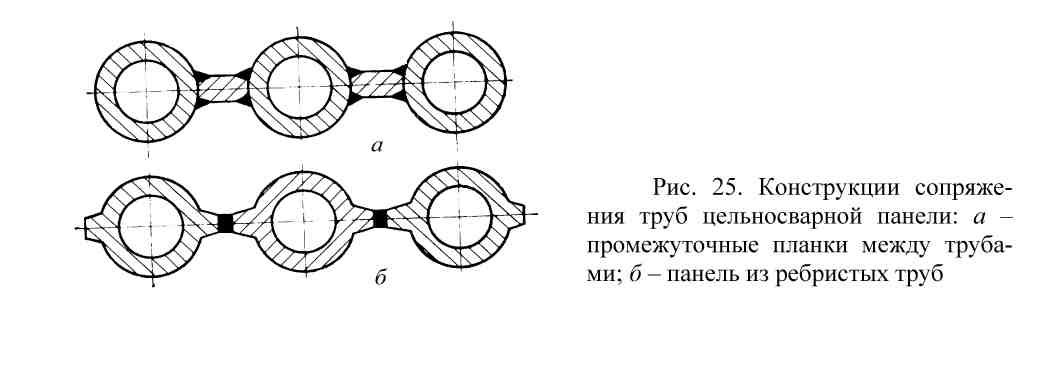

Радиационная часть котлоагрегатов, работающх под наддувом, выполнена в виде цельносварных трубных панелей, образующих стены топки и потолок котлоагрегата. Стены конвективной шахты также выполняются из цельносварных трубных панелей. Таким образом, все стены котлоагрегата образуют плотный газонепроницаемый корпус. В цельносварных панелях отдельные трубы соединяют между собой приваркой вдоль труб промежуточных планок (рис. 25, а) или применяют ребристые трубы сваривая ребра по всей длине между собой (рис. 25, б).

Расстояние между осями труб (шаг) принимают не более 1,5 их наружного диаметра во избежание недопустимой разницы температур у краев пластин (ребер) и труб.

Котлоагрегаты, работающие под наддувом, имеют более высокий КПД за счет отсутствия присосов воздуха и потребляют меньше электроэнергии на собственные нужды (из-за отсутствия дымососов). Вместо тяжелой обмуровки применяется легкая натрубная изоляция, что способствует уменьшению ее массы и облегчению ремонтных работ.

При работе котлоагрегата с цельносварными панелями нельзя допускать большой разницы в нагреве отдельных труб во избежание образования трещин в сварных швах. Поэтому для этих котлоагрегатов не допускаются ускоренные растопки и расхолаживание их после остановки.

Во избежание утечки дымовых газов в местах прохода многочисленных труб экранов и пароперегревателя через стены корпуса и потолочные панели котлоагрегата с наружной их стороны устанавливают так называемые «теплые ящики», в которых автоматически поддерживается давление воздуха или дымовых газов, немного превышающее давление в газоходах котлоагрегата.

«Теплый ящик» представляет собой герметически плотную камеру, ограниченную с одной стороны стенами газоплотных экранов или потолочных панелей, а с других сторон – металлическими стенами. В «теплых ящиках» располагаются многочисленные выносные коллекторы экранов и пароперегревателей, а также перепускные трубы между ними.

К лючкам и другим отверстиям в цельносварных панелях также подводится воздух с давлением, несколько превышающим давление внутри газохода.

В прямоточных котлоагрегатах на сверхкритическое давление, в которых отсутствуют испарительные поверхности нагрева, трудно избежать разности температур рабочей среды в отдельных трубах. Для уменьшения этой разницы температур в котлоагрегатах большой паропроизводительности применяют принудительную циркуляцию (рециркуляцию) рабочей среды при помощи дополнительных циркуляционных насосов (например у котлоагрегата ТГМП-324).

В последнее время в связи с определенными трудностями в эксплуатации котлоагре-гатов под наддувом появляются новые конструкции котлоагрегатов большой мощности с газоплотными ограждающими поверхностями, предназначенные для работы с уравновешенной тягой (под разрежением). К ним относятся котлоагрегаты паропроизводительно-стью 2650 т/ч типа ТПП-804 (ТКЗ) и П-67 (ЗиО), предназначенные для работы в блоке с одновальными турбоагрегатами мощностью 800 МВт.

--------------------------------------------------------------------------------------------------------------------

Пароперегреватели. Турбины современных электростанций потребляют пар под давлением 13,7-25 МПа (140-255 кгс/см2) при 535-545°С. Пар до такой температуры нагревается в пароперегревателе. Современные котлы обычно имеют два пароперегревателя - первичный и вторичный.

Первичный пароперегреватель выдает пар давлением, которое вырабатывается в котле при наибольшей заданной температуре, например 13,7 МПа (140 кгс/см2) при 545° С. Этот пар, отработав в ступенях высокого давления турбины под давлением 2,9-3,9 МПа (30-40 кгс/см2) и при температуре около 350°С, возвращается в котел по специальному паропроводу для промежуточного перегрева. Далее он поступает во вторичный (промежуточный) пароперегреватель, откуда направляется в следующие ступени турбины, имея то же давление, но при температуре 545°С (равной начальной). Вторичный перегрев пара повышает экономичность электростанции.

Часть пароперегревателя, трубы поверхности нагрева которой воспринимают главным образом теплоту лучеиспускания, называется радиационной, другая - конвективной.

Обычно радиационная часть пароперегревателя по внешнему виду похожа на экран (настенные пароперегреватели). К верхнему и нижнему коллекторам приварены вертикальные трубы; диаметр труб радиационного пароперегревателя 32 мм. Иногда пароперегревателем являются горизонтально расположенные потолочные трубы или вертикально расположенные змеевики - ширмы.

Ширмовые пароперегреватели воспринимают теплоту от лучеиспускания, а также от соприкосновения, поэтому они называются полурадиационными. Плоские пакеты пароперегревателей, представляющие собой сплошные стенки, редко расставленные по ширине топки, образуют коридоры, как бы разделенные ширмами. Змеевики ширмовых пароперегревателей из труб d=42 мм приварены к штуцерам коллекторов. Коллекторы каждой ширмы подвешены к потолочным балкам каркаса.

Конвективная часть пароперегревателя составлена из змеевиков d=42 мм, приваренных к коллекторам. Змеевики размещаются или в горизонтальном газоходе, или в конвективной шахте и составляют плоские пакеты. В отличие от ширм эти пакеты не представляют собой сплошной стенки, так как между змеевиками каждого пакета имеются просветы до 100 мм. Расстояние между пакетами также около 100 мм, в то время как между ширмами около 1000 мм. Крепление коллекторов аналогично креплению ширмовой части.

Трубы (змеевики) пароперегревателя связаны между собой гребенками и скобами (из специальной жароупорной стали), чтобы змеевики каждого пакета не выходили из своей плоскости и между пакетами сохранялось заданное расстояние.

В особо тяжелых условиях работают последние по ходу пара змеевики пароперегревателя, изготовленные из теплоустойчивой стали, которая может работать при повышенной температуре.