- •Аннотация

- •Условия эксплуатации барабана разматывателя дрессировочного стана 1700 в лпц – 5

- •2. Анализ работы узлов трения барабана разматывателя

- •Зубчатое зацепление привода барабана разматывателя

- •2.2 Клиновое соединение

- •2.3 Направляющие скольжения клинового вала

- •Технические требования на дефектацию и ремонт барабана разматывателя

- •3.1 Расчет допустимых величин износа Определение величины допустимого износа зубчатого зацепления

- •Определение величины допустимого износа клинового соединения

- •Определение величины допустимого износа направляющих втулок клинового вала

- •Обоснование способа восстановления работоспособности узлов трения барабана разматывателя

- •Выбор системы смазывания и смазочных материалов

- •4.1 Клинья барабана разматывателя и направляющие втулки скольжении

- •4.2 Подшипники качения барабана

- •4.3 Зубчатая передача привода барабана разматывателя

- •Технологический процесс ремонта клинового вала разматывателя

- •Библиографический список

- •Карта смазывания барабана разматывателя

2.3 Направляющие скольжения клинового вала

Определим реакцию в опорах скольжения барабана (втулки):

Вес

рулона 350 кН

Вес

рулона 350 кН

Вес барабана разматывателя 630 кН

Натяжение полосы Т = 40 кН.

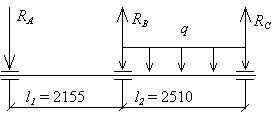

Рис. 2.1 Реакции в опорах скольжения разматывателя

Тогда результирующая нагрузка действующая на барабан разматывателя:

Q

=

![]() кН

кН

q

=

![]()

![]() кН/м

кН/м

МВ

= -

![]()

![]() кНм

кНм

Определим нагрузку в опоре А:

RA

=

-

![]()

![]() кН

кН

Определим нагрузку в опоре В:

RB

= ql2

+ RA

– Rc

=

![]() кН

кН

Определим нагрузку в консольной головке:

Rc

=

![]()

![]() кН

кН

Наиболее нагруженным является вторая опора и дальнейший расчет будем вести для неё.

Vск = 0,75 · Vок = 0,75 · 21 = 15,6 м/с.

Так как в данном узле трения работа ведется с малыми скоростями и высокими нагрузками в опорах скольжения возникает адгезионное изнашивание. При этом происходит пластическая деформация поверхностного слоя, возникают местные металлические связи между трущимися поверхностями и нарушение этих связей.

Для изготовления направляющих скольжения (втулок) клинового вала применяется бронза марки Бр А10ЖМц2 – износостойкая деформируемая бронза, применяется для высоко нагруженных соединений, этому способствует высокие прочностные характеристики при достаточно высоких пластических свойствах и ударной вязкости с высокой коррозионной стойкостью.

В данном узле трения затруднительно применение жидкостной смазки, поэтому применяется ПСМ. Он обеспечивает режим граничной смазки, длительный срок службы в герметизированных узлах трения.

Технические требования на дефектацию и ремонт барабана разматывателя

Предполагаю что наиболее интенсивному износу подвергаются: зубчатое зацепление привода барабана разматывателя, клиновое соединение вала и сегментов и бронзовые втулки скольжения клинового вала (приложение 1).

Износ зубчатого зацепления определят визуально по пятнам контакта. Для измерения износа применяют зубомер, который определяет изменение геометрических размеров зуба во время профилактики или ремонта.

Износ втулок скольжения, клинового вала и планок сегментов измеряют штангенциркулем во время ремонта.

3.1 Расчет допустимых величин износа Определение величины допустимого износа зубчатого зацепления

Максимально допустимая величина износа для быстроходных зубчатых передач определяется по зависимости:

;

;

значение [U] находят методом последовательных приближений, задаваясь начальным значением [U], добиваются соблюдение равенства.

где u – передаточное число передачи, u = 2;

К = ИК / Иш – коэффициент, равный отношению износостойкости колеса и износостойкости шестерни;

Мс – статический момент сил сопротивления, Мс = 11,7 кНм ;

r – радиус основной окружности шестерни, r = 267 мм;

М1 – пусковой момент электродвигателя, М1 = 13,4 кНм;

С – жесткость наиболее податливого узла в линии привода;

а – толщина зуба в основании;

UО – начальный зазор в сопряжении, UО = 0,2.

Жесткость наиболее податливого звена – промвала найдем по зависимости:

С = 7,85![]() МН/рад.

МН/рад.

где d – диаметр тела промвала, d = 160 мм;

l – длина промвала, l = 2500 мм.

Толщина зуба в основании:

а =

![]() мм

мм

D – диаметр окружности шестерни, D = 535 мм;

m – модуль, m = 8.

Примем [U] = 1,5 мм и К = 1 найдем предельно допустимую величину износа зуба шестерни

[U]

=

мм

мм

Примем [U] = 1,7 мм

[U]

=

мм

мм

Примем [U] = 1,85 мм

[U]

=

мм

мм

Примем [U] = 1,9 мм

[U]

=

мм

мм

Принимаем [U] = 1,9 мм.