- •Аннотация

- •Условия эксплуатации барабана разматывателя дрессировочного стана 1700 в лпц – 5

- •2. Анализ работы узлов трения барабана разматывателя

- •Зубчатое зацепление привода барабана разматывателя

- •2.2 Клиновое соединение

- •2.3 Направляющие скольжения клинового вала

- •Технические требования на дефектацию и ремонт барабана разматывателя

- •3.1 Расчет допустимых величин износа Определение величины допустимого износа зубчатого зацепления

- •Определение величины допустимого износа клинового соединения

- •Определение величины допустимого износа направляющих втулок клинового вала

- •Обоснование способа восстановления работоспособности узлов трения барабана разматывателя

- •Выбор системы смазывания и смазочных материалов

- •4.1 Клинья барабана разматывателя и направляющие втулки скольжении

- •4.2 Подшипники качения барабана

- •4.3 Зубчатая передача привода барабана разматывателя

- •Технологический процесс ремонта клинового вала разматывателя

- •Библиографический список

- •Карта смазывания барабана разматывателя

Министерство образования Российской Федерации

Магнитогорский государственный технический университет

им. Г.И. Носова

Кафедра МОМЗ им. 50 – летия МГМИ

КУРСОВОЙ ПРОЕКТ

по дисциплине «Надежность, эксплуатация и техническое обслуживание металлургических машин»

Разработка технических требований

на эксплуатацию и ремонт барабана разматывателя

дрессировочного стана 1700 в ЛПЦ – 5

-

Разработал

Студент гр. КМ – 00 – 1

Иванов С.И.

Проверил

Профессор

Жиркин Ю.В.

Магнитогорск

2004 г.

Содержание

|

Аннотация |

|

3 |

1.

|

Условия эксплуатации барабана разматывателя дрессировочного стана 1700 в ЛПЦ – 5 |

|

4 |

2. |

Анализ работы узлов трения барабана разматывателя |

|

5 |

2.1 |

Зубчатое соединение привода барабана разматывателя |

|

7 |

2.2 |

Клиновое соединение |

|

8 |

2.3 |

Направляющие скольжение клинового вала |

|

9 |

3.

|

Технические требования на дефектацию и ремонт барабана разматывателя |

|

10 |

3.1 |

Расчет допустимых величин износа |

|

10 |

-

|

Определение величины допустимого износа зубчатого зацепления |

|

10 |

-

|

Определение величины допустимого износа клинового соединения |

|

12 |

-

|

Определение величины допустимого износа направляющих втулок клинового вала |

|

12 |

3.2

|

Обоснование способа восстановления работоспособности узлов трения барабана разматывателя |

|

13 |

4. |

Выбор системы смазывания и смазочных материалов |

|

14 |

4.1

|

Клинья барабана разматывателя и направляющие втулки скольжении |

|

14 |

4.2 |

Подшипники качения барабана |

|

15 |

4.3 |

Зубчатая передача привода барабана разматывателя |

|

17 |

5.

|

Технологический процесс ремонта клинового вала разматывателя |

|

18 |

|

Вывод |

|

19 |

|

Библиографический список |

|

20 |

|

Приложение 1 |

|

21 |

|

Приложение 2 |

|

22 |

|

|

|

|

|

|

|

|

|

|

|

|

Аннотация

В данном курсовом проекте произведен: анализ условий эксплуатации разматывателя, анализ работы узлов трения барабана разматывателя, разработаны мероприятия, обеспечивающие надежную работу разматывателя, выполнен расчет допустимых величин износа узлов трения барабана разматывателя, для которых разработаны требования на дефектацию и ремонт, а также выбрана система смазывания и марки смазочного материала для узлов трения. Разработан технологический процесс ремонта барабана разматывателя и восстановление изнашиваемых деталей.

Условия эксплуатации барабана разматывателя дрессировочного стана 1700 в лпц – 5

Дрессировочный стан 1700 предназначен для холодной прокатки полосы с небольшим обжатием (0,5 – 3,0 %) для поверхностного упрочнения отожженного металла с целью улучшения его механических свойств.

Для разматывания рулонов при холодной прокатке полосы или резке ее применяют разматыватели различного типа.

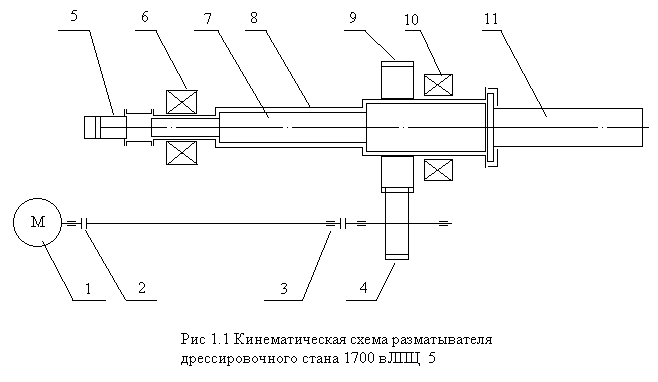

Разматыватель консольный (рис 1.1) , установленный на дрессировочном стане 1700, предназначен для установки, закрепления и вращения рулона в процессе размотки полосы с натяжением. Барабан состоит из клинового вала, перемещающегося в полом валу, сегментов, соединенных с клиновым и полям валами таким образом, что при осевом перемещении клинового вала перемещается радиально. Сегменты барабана имеют 3 клиновых поверхности.

Техническая характеристика разматывателя

Таблица 1

Наименование |

Ед. изм. |

Др. стан 1700 |

Размер полосы: |

|

|

- толщина |

мм |

0,35 – 3,5 |

- ширина |

мм |

1050-1550 |

Наружный диаметр рулона |

мм |

2100 |

Масса рулона |

т |

35 |

Скорость размотки полосы |

м/с |

до 21 |

Натяжение полосы |

кН |

40 |

Диаметр барабана |

мм |

610 |

Размер полностью раскрытого барабана |

мм |

625 |

Размер полностью сложенного барабана |

мм |

555 |

Наличие откидной опоры |

|

есть |

Диаметр поршня |

мм |

400 |

Диаметр штока |

мм |

160 |

Рабочий ход |

мм |

87 |

Давление в гидросистеме |

МПа |

10 |

Рабочая среда |

|

Масло минеральное |

1 – электродвигатель; 2 – зубчатая муфта; 3 – пром вал с промежуточной опорой; 4 – зубчатая передача; 5 – гидроцилиндр складывания и раскрытия барабана; 6 – задняя опора барана; 7 – клиновой вал; 8 – полый вал; 9 – зубчатое колесо; 10 – передняя опора барабана; 11 – сегменты.

Рулон поднимается подъемным столом до совмещения оси рулона с осью барабана разматывателя, после чего подается на барабан разматывателя. В процессе размотки рулона консольная часть опирается на откидную опору. Полый вал 8 вращается в корпусе разматывателя на подшипниках качения. Вращение осуществляется через зубчатую передачу 4, колесо которой установлено на полом валу. Задний подшипник 6 установлен в корпусе с помощью стакана. На заднем конце полого вала установлен гидроцилиндр 5 складывания и раскрытия барабана, с помощью которого клиновой вал получает осевое перемещение. Шток гидроцилиндра складывания соединяется с хвостовиком пальцем.

После задачи рулона на барабан, подается давление в штоковую полость гидроцилиндра, поршень вместе с клиновым валом перемещается назад. Сегменты 11, двигаясь радиально, упираются во внутреннюю поверхность отверстия рулона. Таким образом рулон оказывается закрепленный на барабане и при включении привода разматывателя начинает вращаться вместе с барабаном.

После размотки рулона механизмы приводятся в исходное положение.