- •Проектирование металлической балочной клетки

- •1. Исходные данные на проектирование

- •Компоновка балочной клетки

- •2. Расчет стального настила б2

- •3. Расчет балки настила

- •1.Статический расчет

- •2.Конструктивный расчет

- •Проверка сечения

- •Сравнение балок настила

- •4. Расчет главной балки г2

- •Конструктивный расчет

- •Изменение сечения главной балки

- •Проверка подобранного сечения

- •Проверка общей устойчивости балки:

- •Проверки местной устойчивости элементов главной балки

- •Расчет поясных сварных швов для главной балки.

- •Сопряжение балок настила с главными балками

- •Монтажный стык главной балки

- •Расчет опорной части главной балки

- •5. Расчет центрально сжатой колонны сплошного сечения

- •Статический расчет

- •Конструктивный расчет

- •Расчет оголовка колонны

- •Расчет базы колонны сплошного сечения.

- •Диаметр фундаментных болтов и их характеристики

- •Расчет базы колонны сплошного сечения.

- •Список литературы

Расчет поясных сварных швов для главной балки.

Статический момент пояса балки в измененном сечении относительно нейтральной оси

![]()

Сдвигающая сила на 1 см длины балки

Поясные швы выполняются двухсторонними, автоматической сваркой в лодочку. Марку сварочной проволоки выбираем по табл. Г1 в зависимости от сталей свариваемых элементов. Для стали С345 принимаем сварочную проволоку Св-08ГА по ГОСТ 2246-70* (диаметр проволоки 3…5 мм).

Определяем катет шва:

по металлу шва

![]()

по металлу границы сплавления

![]()

где n = 2 – при двусторонних швах; βf = 1,1, βz = 1,15 – коэффициенты глубины проплавления табл. 39; Rwf = 21,5 кН/см2 – расчетное сопротивление углового шва по металлу шва, принимаемое по табл. Г2 для сварочной проволоки Св-08ГА; Rwz = 0,45 * Run = 14,4 кН/см2 – расчетное сопротивление углового шва по металлу границы сплавления; Run = 32 кН/см2 – нормативное временное сопротивление, определяемое по табл. В5 СП16.

Минимально допустимый катет шва определяем по [1, табл. 38] для таврового соединения с двусторонними угловыми швами при толщине более толстого из свариваемых элементов tf = 20 мм. Минимальный катет шва равен 6 мм.

Окончательно принимаем катет поясных сварных швов kf = 6 мм

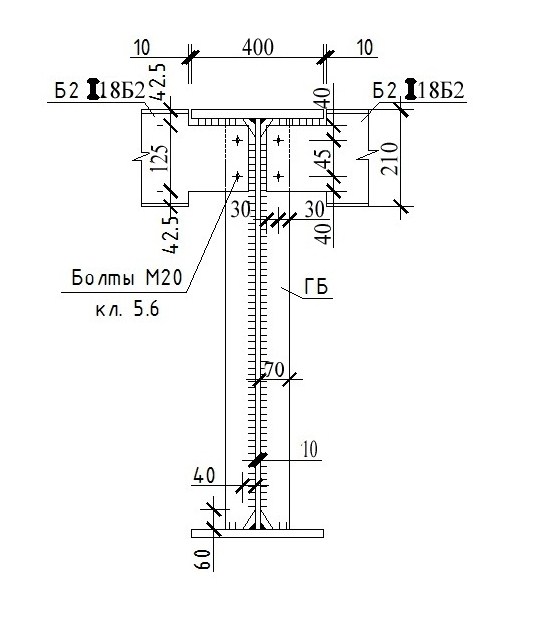

Сопряжение балок настила с главными балками

Сопряжение балок настила с главными балками принимается в одном уровне через поперечные ребра жесткости (рис. 10). К балке настила приваривается накладка заводскими швами, а к поперечному ребру главной балки накладка крепится болтами нормальной точности (болты класса точности В). Рекомендуемый диаметр dб = 20 мм. Класс точности болтов 5,6. Диаметр отверстия dотв = dб + 2…3 мм.

Балка настила запроектирована из двутавра I№18Б2 ГОСТ 26020-83

Опорная реакция балки настила Rб.н. = Qmax = 48,503 кН

Несущая способность болта на срез:

Несущая способность болта на смятие:

Принимаем количество болтов n = 2.

Размещаем болты на накладке, предварительно определив ее наибольшие размеры. Накладка в двутавровой балке располагается симметрично.

![]() - длина

вырезанного участка стенки.

- длина

вырезанного участка стенки.

Определяем по табл. 40 минимальные расстояния между болтами.

Проверим прочность вырезанного участка стенки:

![]()

Прочность балки настила обеспечена.

Р ис.10.

Сопряжение балок настила с главной

балкой.

ис.10.

Сопряжение балок настила с главной

балкой.

Расчет сварного соединения.

Расчет швов на реакцию RБ2:

Сварные швы угловые, сварка ручная. Подбираем по табл. Г1. СП 16 тип электрода.

Расчет

ведем по металлу границы сплавления.

Расчет

ведем по металлу границы сплавления.

Находим приведенное напряжение в сварных швах:

Монтажный стык главной балки

Для того, чтобы избежать сварки при монтаже, стыки выполняем на высокопрочных болтах и накладках (см. рис. 12). Каждый пояс балки перекрывается тремя накладками с двух сторон, а стенка – двумя вертикальными накладками, площадь сечения которых должна быть не меньше площади сечения перекрываемого ими элемента.

Марка стали болтов – 40Х, М20. Диаметр болтов dб = 20 мм, диаметр отверстия dотв = 22 мм.

Стык поясов. Максимальный изгибающий момент в главной балке распределяется между поясами и стенкой пропорционально их жесткостям

![]()

![]()

Расчетное усилие в поясе:

![]()

Расчетное усилие Qbn, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом:

![]()

где Rbh = 0,7Rbun = 0,7х107,8 = 75,5 кН/см2, здесь Rbun = 107,8 кН/см2 – временное сопротивление, определяемое по табл. Г8 СП16 для болтов d = 20 мм из стали 40Х ; Abn = 2,45 см2 – площадь сечения болта нетто Г9 СП16; μ = 0,42 – коэффициент трения табл. 42 СП16; γh = 1,2 – коэффициент надежности табл. 42 СП16.

Р ис.

11. Монтажный стык главной балки на

высокопрочных болтах.

ис.

11. Монтажный стык главной балки на

высокопрочных болтах.

Необходимое количество болтов на полунакладке:

![]()

![]()

Примем количество болтов, размещаемых на полунакладке n = 18 шт. Полученное число болтов ставим по каждую сторону от центра стыка, т.е. на каждой полунакладке.

По табл. 40 СП16 определяем минимальные расстояния:

между центрами болтов а1min = 2,5dотв = 2,5*22 = 55 мм

от центра болта до края элемента а2min = 1,3dотв = 1,3*22 = 28,6 мм = 30мм.

Проверка ослабления пояса и накладок отверстиями под болты.

Площадь накладок пояса:

![]()

Проверка ослабления накладок в середине стыка.

![]()

Провера не проходит, следовательно, увеличить толщину накладки.

Принимаем tн=20мм

![]()

Проверка ослабления

нижнего растянутого пояса отверстиями

по краю стыка.

![]()

Стык стенки. Момент, действующий на стенку

![]()

Принимаем расстояние между крайними по высоте рядами болтов

а=1140мм.

Коэффициент стыка

![]()

где m = 2 – количество вертикальных рядов болтов на полунакладке;

k2 – количество поверхностей трения.

По табл. 40 СП16 находим количество болтов в одном вертикальном ряду k = 12 при α = 2,36 > 2,23.

В соответствии с требованиями табл. 40 СП16 назначаем шаг болтов на стенке а = 100 мм, тогда расстояние между крайними рядами болтов аmax = 11х100 = 1100 мм.

Проверим стык стенки

![]()

Условие выполняется.

Стенку перекрываем двумя вертикальными накладками сечением 1000х350х8 мм.

Усилие натяжения

болта:

![]()