- •3. Определение свариваемости металла заданной детали.

- •Химические свойства

- •4. Выбор и обоснование сварочно-наплавочных материалов.

- •5. Назначение операции подготовки к сварочным работам.

- •6.Расчет режимов сварки. Сварка под флюсом проволокой сплошного сечения

- •7. Выбор и обоснование метода контроля места наплавки.

- •8. Выбор и обоснование сварочного оборудования, типа источника питания и его внешней характеристики и технологической оснастки.

- •Заключение.

- •3. Свариваемость металлов и сплавов

- •4. Подготовка к сварочно-наплавочным работам

- •5. Ручная дуговая сварка (наплавка).

- •6.Заключение.

Введение

Полуавтоматическую сварку в углекислом газе применяют в единичном, мелкосерийном и реже - в серийном производстве для выполнения непротяженных швов изделий небольшой толщины. Сварка в защитной среде углекислого газа сейчас широко при меняется в промышленности и во многих случаях успешно вытесняет не только ручную, но даже полуавтоматическую и автоматическую дуговую сварку под флюсом.

Наибольшее применение сварка в среде углекислого газа нашла в судостроении, машиностроении, при сварке трубопроводов, в том числе магистральных, при выполнении монтажных работ, изготовлении котлов и аппаратуры из теплоустойчивых и легированных сталей, заварке дефектов стального литья и прочих областях производства и строительства.

Сущность сварки в среде CO2 состоит в том, что дуга горит в среде защитного газа, оттесняющего воздух от зоны сварки и защищающего расплавленный металл от кислорода и азота воздуха

Главным достоинством процесса сварки в защитной среде углекислого газа являются:

1. Высокая степень использования тепла сварочной дуги, вследствие чего обеспечивается и высокая производительность сварку.

2. Высокое качество сварных швов.

3. Возможность сварки в различных пространственных положениях и на монтаже с применением аппаратуры для полуавтоматической и автоматической сварки.

4. Низкая стоимость защитного газа.

5. Возможность сварки металла малых толщин и сварки электро заклепками.

6. Возможность сварки на весу без подкладок.

Недостатки: сильное разбрызгивание металла при сварке на токах 200 - 400 А и необходимость удаления брызг с поверхности изделия; затруднено использование на открытом воздухе (на ветру) из-за сдувания защитного газа; внешний (товарный) вид шва хуже, чем при сварке под флюсом.

Техника и режимы сварки

Прихватку деталей из углеродистых сталей под сварку в углекислом газе осуществляют либо электродами типа Э42 или Э42А, либо полуавтоматической сваркой в углекислом газе. Прихватку деталей из легированных сталей выполняют электродами соответствующего назначения.

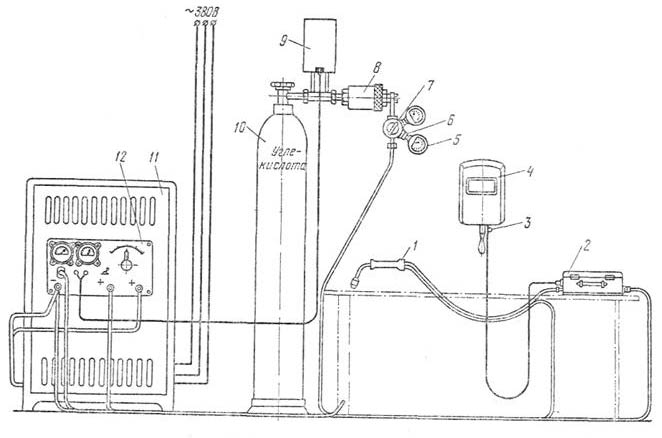

Поверхность свариваемых кромок перед прихваткой и сваркой тщательно зачищают от грязи, ржавчины, масла, окалины и шлака. При сборке выдерживают одинаковые зазоры, которые в стыковых соединениях не должны превышать 1,5 мм. Смещение свариваемых кромок относительно друг друга не должно превышать 1 мм для толщин 4—10 мм и 10 % толщины для толщин более 10 мм. Схема общего вида сварочного поста показана на рис. 1.

|

Рис. 1. Схема поста полуавтоматической сварки тонкой электродной проволокой в углекислом газе: 1 — держатель; 2 — подающий механизм; 3 — кнопка включения; 4 — защитный щиток; 5 — манометр на 0,6 МПа; 6 — переходной штуцер для установки манометра; 7 — кислородный редуктор с манометром высокого давления; 8 — осушитель газа; 9 — подогреватель газа; 10 — баллон с углекислым газом; 11 — сварочный выпрямитель (или генератор); 12 — пульт управления. |

Сварку в углекислом газе выполняют во всех пространственных положениях, вертикальные и потолочные швы выполняют на малых токах и проволокой небольшого диаметра.

Параметрами режима сварки в углекислом газе являются род и полярность тока, диаметр электродной проволоки, величина сварочного тока, напряжение дуги, расход углекислого газа, вылет и наклон электродной проволоки по отношению к свариваемому изделию.

При сварке применяют постоянный ток обратной полярности. Величину сварочного тока и диаметр электродной проволоки выбирают в зависимости от толщины металла и положения шва в пространстве.

При способе наплавки, схема которого дана на рис. зона горения электрической дуги и расплавленного металла защищается от кислорода и азота воздуха струей нейтрального (защитного) газа. В качестве защитных газов применяются углекислый газ, аргон, гелий и смеси газов. Углекислый газ надежно изолирует зону наплавки от окружающей среды и обеспечивает получение наплавленного металла высокого качества с минимальным количеством пор и окислов. Расход газа при сварке составляет 8—15 л/мин и наплавке — 10—16 л/мин.

Рис. 137. Схема наплавки в среде углекислого газа: 1 — наплавленный металл; 2 — сварочная ванночка; 3 — сварочная дуга; 4— горелка; 5 — электродная проволока; 6 — мундштук; 7 — наконечник; 8 — сопло горелки; 9 — основной металл. Наплавку мелких деталей ведут на режимах с более низкими показателями; на четвертом, пятом и шестом режимах можно наплавлять опорные катки и ведущие колеса тракторов. Как правило, для каждой конкретной детали режим наплавки уточняется опытным путем.

Материалы и оборудование. Углекислый газ имеет следующие особенности:

при повышении давления превращается в жидкость;

при охлаждении без давления переходит в твердое состояние — сухой лед;

сухой лед при повышении температуры переходит непосредственно в газ, минуя жидкое состояние.

Для сварки применяют углекислоту по ГОСТ 8050 — 76, поставляемую в баллонах в жидком состоянии. При испарении 1 кг жидкой углекислоты при 0°С и 760 мм рт. ст. образуется 506,8 л газа. В стандартный баллон емкостью 40 л заливают 25 кг жидкой углекислоты, что составляет 12,67 м3 газа. Вредными примесями в углекислом газе являются азот и влага.

Влага удаляется из газа осушителем, который заполняется силикагелем, алюминием или медным купоросом, которые перед заправкой в осушитель необходимо прокалить при температуре 250 —300°С в течение 2 — 2,5 ч.

|

Рис. 2. Приспособление для удаления влаги из баллонов с углекислотой |

Рекомендуется также для снижения влажности углекислого газа баллон с углекислотой ставить вентилем вниз (рис. 2) и дважды через 15 — 20 мин после опрокидывания баллона спускать воду. Сварочная проволока применяется в зависимости от марки свариваемой стали. В табл. 2 приведены некоторые марки сварочных проволок, применяемые при сварке различных сталей.

Таблица 2. Применение марок проволоки для сварки сталей различных марок

Марка |

Применение |

Св-08ГС |

Для сварки углеродистых и низколегированных сталей на токах 300 - 400 А |

Св-08Г2С |

Для сварки углеродистых и низколегированных сталей на токах 600 - 750 А |

Св-10ХГ2С |

Для сварки низколегированных сталей повышенной прочности |

Св-08ХГ2СМ |

Для сварки теплоустойчивых сталей типа 15ХМА |

Св-08ХГСМФ |

Для сварки теплоустойчивых сталей типа 20ХМФ |

Св-08Х3Г2СМ |

Для сварки стали 30ХГСА |

Св-08Х14ГТ; Св-10Х17Т |

Для сварки хромистых сталей типа Х13, Х17 |

Св-06Х19Н9Т |

Для сварки коррозионностойких сталей марок 0Х18Н10, 0Х18Н9 |

Св-08Х19Н10Б |

0Х18Н9Т и 0Х18Н10Т |

Полуавтоматы. Для сварки в углекислом газе применяют следующие полуавтоматы: ПШП-10, А-547, А-537, сварочную головку ТСГ-7 для сварки труб и другое оборудование.

Полуавтомат ПШП-10 предназначен для дуговой сварки углеродистых нержавеющих и жаропрочных сталей, алюминиевых сплавов и других металлов плавящимся электродом в среде защитных газов. Полуавтомат позволяет выполнять сварку постоянным током. В его комплект входят катушка с кронштейном и шкаф с электроаппаратурой.

Полуавтомат А-547 предназначен для сварки тонкой электродной проволокой диаметром 0,8—1,0 мм.

Полуавтомат А-537 предназначен для сварки электродной проволокой диаметром 1,6 — 2 мм.

Сварочная головка типа ТСГ-7 предназначена для сварки в защитных газах, плавящимся колеблющимся электродом поворотных стыков труб из низкоуглеродистых и нержавеющих сталей без подкладных колец.

3. Определение свариваемости металла заданной детали.

Материал данной детали Ст 5, вид поставки: Сортовой прокат, листы горячекатаные, листы холоднокатанные ГОСТ 2590-71. Этот тип стали используется клепанных конструкций. Химический состав данной стали приведен в таблице 2.1, механические свойства приведены в таблице 2.2. Примерами деталей могут служить болты, винты, ручки, гайки, тяги, втулки, ходовые втулки, цапфы, рычаги, упоры, штыри , пальцы, стержни, трубчатые решетки, фланцы и другие детали работающие при температуре от 0 до +425 °С поковки сечением до 800мм.

Химические свойства

Таблица 2.1

C |

Mn |

Si |

P |

S |

Cr |

Ni |

As |

Не более |

|||||||

0,28-0,37 |

0,5-0,8 |

0,05-0,17 |

0,04 |

0,05 |

0,3 |

0,3 |

0,08 |

Механические свойства

Таблица 2.2

ГОСТ |

Состояние поставки |

сечение |

σ02 |

σв |

δ, % |

МПа |

|||||

|

|

|

|||

380-71 |

Сталь горячекатаная |

До 20 От 20 до 40 От 40 до 100 Св. 100 |

285 275 265 255 |

490-630 |

20 19 17 17 |

16523-70 |

Листы горячекатаные

Листы холоднокатаные

|

До 2,0 вкл. Св.2,0 до 3,9 вкл. До 2,0 вкл. Св.2,0 до 3,9 вкл. |

-

- |

490-630 |

(17) (19) (19) (21) |

Склонность сварных соединений к образованию холодных трещин может быть определена как экспериментальными, так и расчетными методами. Наиболее простым расчетным методом оценки склонности сталей к образованию холодных трещин является расчет величины эквивалента углерода – Сэ, характеризующего склонность стали к закаливаемости. Международным институтом сварки для расчета Сэ легированных сталей рекомендовано выражение:

Считается что при Сэ<0,4 сталь не склонна к образованию холодных трещин. При Сэ>0,4 во время сварки становится возможным образование закалочных структур в металле сварного соединения, что может привести к образованию холодных трещин. Вероятность их образования возрастает с увеличением в металле содержания водорода и повышением уровня сварочных напряжений.

Произведем расчет величины эквивалента углерода для Ст 5, используя данные таблицы 2.1(принимаем максимальные значения примесей).

=0,48

=0,48

Данная сталь обладает плохой свариваемостью, следовательно, необходимо предпринять меры для предупреждения образования холодных трещин и снижения вероятности их происхождения. Наиболее распространенным способом является предварительный или сопутствующий подогрев изделия. Температуру предварительного подогрева рассчитывают по формуле

,

,

где Ссум – суммарный эквивалент углерода, учитывающий толщину металла δ(мм) в свариваемом сечении.

Ссум=Сэ+Сδ.

Сδ – зависит от свариваемой толщины и определяется по формуле

Сδ=0,005∙δ∙Сэ,

откуда Ссум=Сэ∙(1+0,005δ)

Рассчитаем температуру предварительного подогрева

Сδ=0,005∙10∙0,48=0,024,

Ссум=0,024+0,48=0,504,

=176,39

°С.

=176,39

°С.

Следовательно, назначаем температуру предварительного подогрева 180 °С.

Кроме температуры предварительного подогрева необходимо назначить ряд других мер по уменьшению содержания водорода в сварочной ванне(подробнее в пункте 5).

Так как Ст 5 не чувствительна к перегреву, следовательно, разупрочнения не будет.