- •Содержание

- •Исходные данные

- •1.Краткое описание двигателя-прототипа

- •1.1 Техническая характеристика

- •1.2 Система смазки

- •1.3 Система охлаждения

- •1.4 Система питаний и выпуска отработавших газов

- •1.5 Система зажигания

- •2.Рабочий процесс двигателя внутреннего сгорания

- •2.1 Характерные объемы цилиндров

- •2.2. Характеристика горючей смеси и продуктов сгорания

- •3.3. Параметры состояния газов перед впускными и за выпускными клапанами

- •2.4. Показатели процесса наполнения

- •2.5. Показатели процессов сжатия и сгорания

- •2.6. Показатели процесса разширения

- •2.7. Индикаторные и эффективные показатели двигателя

- •3 Динамика двигателя внутреннего сгорания.

- •3.1Определение масс движущихся частей кривошипно-шатунного механизма.

- •3.2 Определение сил, действующих в кривошипно-шатунном механизме и крутящего момента.

- •4. Характеристики двигателя

- •4.1 .Внешняя скоростная характеристика двигателя

- •4.2. Нагрузочная характеристика

- •4.3. Многопараметровал характеристика.

- •Многопараметровая характеристика двигателя

- •Список литературы.

3 Динамика двигателя внутреннего сгорания.

К выполнению данного проекта приступают после определения показателей рабочего процесса. Расчеты проводят в следующей последовательности:

определение движущихся масс кривошипно-шатунного механизма.

определение сил, действующих в кривошипно-шатунном механизме и крутящего момента.

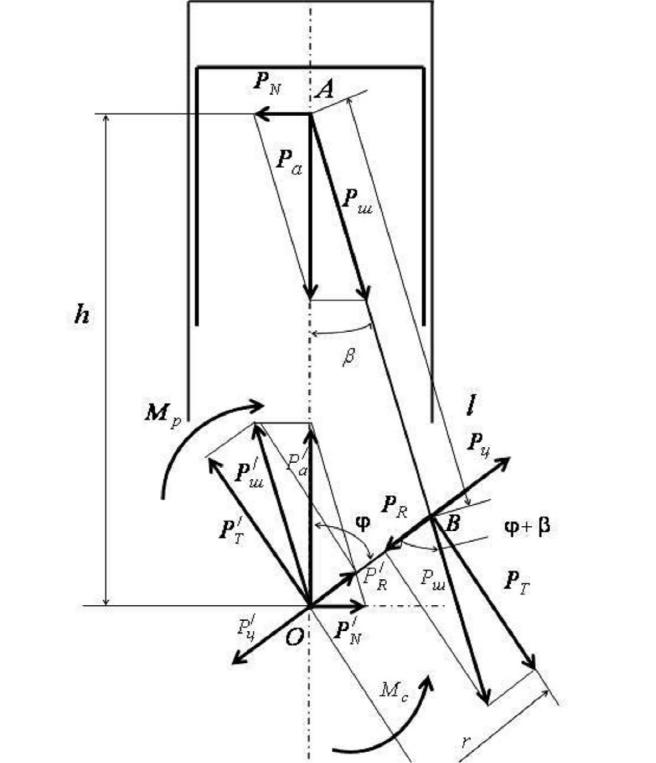

Для проведения расчетов необходимо составить схему сил, действующих в кривошипно-шатунном механизме.

3.1Определение масс движущихся частей кривошипно-шатунного механизма.

Масса возвратно-поступательно движущихся частей, кг

ma=mп+mшп; (50)

где mп – масса поршня, кг;

mшп – масса шатуна, приведенная к поршню, кг.

ma=0,62+ 0,2856 =0,9056

Масса вращающихся частей mв, кг

mв=mк+mшк (51)

где mк – масса кривошипа;

mк=3,9 кг. кг. [из исходных данных]

mшк – масса шатуна, приведенная к кривошипу, кг.

mшк =0,7344 [из исходных данных]

mв=3,9+0,7344=4,6344

3.2 Определение сил, действующих в кривошипно-шатунном механизме и крутящего момента.

Сила от давления газов на поршень Pг, Н

![]() (52)

(52)

где рг =0,085 МПа давление газов в цилиндре,

при угле поворота кривошипа φ=0 град

![]()

Сила инерции возвратно-поступательно движущихся масс, Н

![]() (53)

(53)

где r=0,046 м радиус кривошипа;

Определим силу инерции возвратно-поступательно движущихся масс при угле

поворота кривошипа φ=370 град.

![]()

Суммарная сила, действующая на поршень, Н

Pа=Pг + Pj (54)

![]()

Нормальная сила, действующая перпендикулярно оси цилиндра, Н

PN=Pа tgβ т (55)

где![]() -

угол отклонения шатуна от оси цилиндра

φ=0 град.

-

угол отклонения шатуна от оси цилиндра

φ=0 град.

![]()

Сила действующая вдоль шатуна, Н

Pш= Pа/Cosβ (56)

![]()

Радиальная сила, действующая на кривошип, Н

![]() (57)

(57)

![]()

Центробежная сила действующая на кривошип, Pц, Н

Pц= - mв·r·ω2 (58)

![]()

Полная радиальная сила на кривошипе, Н

PRΣ = PR+ Pц (59)

![]()

Тангенциальная сила на одном кривошипе, Н

![]() (60)

(60)

![]()

Крутящий момент на кривошипе от одного цилиндра, Нм

Μк=PТ·r (61)

![]()

Расчет производим на ЭВМ. Результаты расчетов сведены в приложении А в

таблицы

φ,град (1) |

рг , МПа (2) |

Рг , кН (3) |

Рj , кН (4) |

Рa , кН (5) |

0 |

0,084 |

-0,08 |

-8,56 |

-8,64 |

10 |

0,084 |

-0,08 |

-8,34 |

-8,42 |

20 |

0,084 |

-0,08 |

-7,72 |

-7,79 |

30 |

0,084 |

-0,08 |

-6,72 |

-6,80 |

40 |

0,084 |

-0,08 |

-5,45 |

-5,52 |

50 |

0,084 |

-0,08 |

-3,97 |

-4,04 |

60 |

0,084 |

-0,08 |

-2,41 |

-2,48 |

70 |

0,084 |

-0,08 |

-0,85 |

-0,93 |

80 |

0,084 |

-0,08 |

0,60 |

0,52 |

90 |

0,084 |

-0,08 |

1,87 |

1,79 |

100 |

0,084 |

-0,08 |

2,92 |

2,84 |

110 |

0,084 |

-0,08 |

3,72 |

3,64 |

120 |

0,084 |

-0,08 |

4,28 |

4,20 |

130 |

0,084 |

-0,08 |

4,62 |

4,54 |

140 |

0,084 |

-0,08 |

4,80 |

4,72 |

150 |

0,084 |

-0,08 |

4,85 |

4,77 |

160 |

0,084 |

-0,08 |

4,85 |

4,77 |

170 |

0,084 |

-0,08 |

4,82 |

4,75 |

180 |

0,084 |

-0,08 |

4,81 |

4,73 |

190 |

0,084 |

-0,08 |

4,82 |

4,75 |

200 |

0,086 |

-0,07 |

4,85 |

4,78 |

210 |

0,089 |

-0,06 |

4,85 |

4,80 |

220 |

0,093 |

-0,04 |

4,80 |

4,76 |

230 |

0,1 |

0,01 |

4,62 |

4,61 |

240 |

0,108 |

0,03 |

4,28 |

4,31 |

250 |

0,121 |

0,09 |

3,72 |

3,81 |

260 |

0,137 |

0,16 |

2,92 |

3,08 |

270 |

0,160 |

0,27 |

1,87 |

2,14 |

280 |

0,193 |

0,42 |

0,59 |

1,01 |

290 |

0,241 |

0,63 |

-0,86 |

-0,22 |

300 |

0,311 |

0,95 |

-2,41 |

-1,46 |

310 |

0,418 |

1,44 |

-3,98 |

-2,54 |

320 |

0,583 |

2,19 |

-5,45 |

-3,27 |

330 |

0,833 |

3,32 |

-6,73 |

-3,41 |

340 |

1,183 |

4,91 |

-7,72 |

-2,81 |

350 |

1,555 |

6,60 |

-8,34 |

-1,75 |

360 |

1,73 |

7,39 |

-8,56 |

-1,17 |

360 |

6,489 |

28,98 |

-8,56 |

20,43 |

370 |

6,231 |

27,81 |

-8,34 |

19,47 |

380 |

4,81 |

21,37 |

-7,71 |

13,66 |

390 |

3,46 |

15,24 |

-6,72 |

8,52 |

400 |

2,47 |

10,76 |

-5,44 |

5,32 |

410 |

1,809 |

7,75 |

-3,96 |

3,79 |

420 |

1,371 |

5,76 |

-2,4 |

3,36 |

430 |

1,07 |

4,43 |

-0,84 |

3,59 |

440 |

0,87 |

3,52 |

0,61 |

4,12 |

450 |

0,736 |

2,88 |

1,88 |

4,76 |

460 |

0,636 |

2,43 |

2,93 |

5,35 |

470 |

0,563 |

2,1 |

3,72 |

5,82 |

480 |

0,51 |

1,85 |

4,28 |

6,14 |

490 |

0,471 |

1,68 |

4,62 |

6,30 |

500 |

0,443 |

1,55 |

4,80 |

6,35 |

510 |

0,423 |

1,46 |

4,85 |

6,31 |

520 |

0,409 |

1,4 |

4,85 |

6,25 |

530 |

0,402 |

1,36 |

4,82 |

6,19 |

540 |

0,399 |

1,35 |

4,81 |

6,17 |

550 |

0,118 |

0,08 |

4,82 |

4,90 |

560 |

0,118 |

0,08 |

4,85 |

4,92 |

570 |

0,118 |

0,08 |

4,85 |

4,93 |

580 |

0,118 |

0,08 |

4,80 |

4,87 |

590 |

0,118 |

0,08 |

4,62 |

4,70 |

600 |

0,118 |

0,08 |

4,27 |

4,35 |

610 |

0,118 |

0,08 |

3,71 |

3,79 |

620 |

0,118 |

0,08 |

2,91 |

2,99 |

630 |

0,118 |

0,08 |

1,86 |

1,94 |

640 |

0,118 |

0,08 |

0,59 |

0,66 |

650 |

0,118 |

0,08 |

-0,87 |

-0,79 |

660 |

0,118 |

0,08 |

-2,42 |

-2,34 |

670 |

0,118 |

0,08 |

-3,99 |

-3,91 |

680 |

0,118 |

0,08 |

-5,46 |

-5,38 |

690 |

0,118 |

0,08 |

-6,74 |

-6,66 |

700 |

0,118 |

0,08 |

-7,72 |

-7,65 |

710 |

0,118 |

0,08 |

-8,35 |

-8,27 |

720 |

0,118 |

0,08 |

-8,56 |

-8,48 |

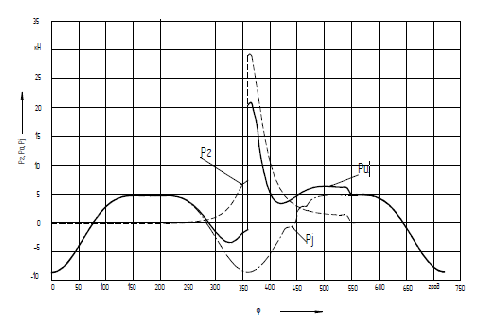

По результатам расчётов строят диаграммы сил, действующих на поршень.

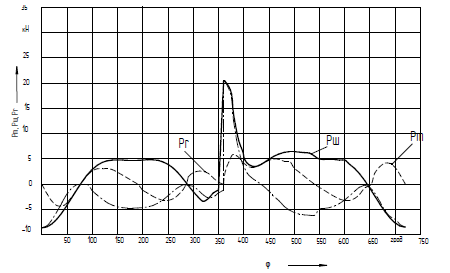

Результаты расчёта сил, что действуют на шатун и кривошип, и момент на кривошипе записуем в таблицу.

φ,град (1) |

рг , МПа (2) |

Рш , кН (3) |

РR , кН (4) |

РT , кН (5) |

MK , Нм (6) |

0 |

0,084 |

-8,64 |

-8,64 |

0,00 |

0,00 |

10 |

0,084 |

-8,43 |

-8,22 |

-1,87 |

-66,3 |

20 |

0,084 |

-7,83 |

-7,07 |

-3,37 |

-119,7 |

30 |

0,084 |

-6,87 |

-5,41 |

-4,24 |

-150,4 |

40 |

0,084 |

-5,62 |

-3,58 |

-4,33 |

-153,6 |

50 |

0,084 |

-4,15 |

-1,92 |

-3,67 |

-130,4 |

60 |

0,084 |

-2,56 |

-0,7 |

-2,46 |

-87,4 |

70 |

0,084 |

-0,96 |

-0,08 |

-0,96 |

-34,1 |

80 |

0,084 |

0,54 |

-0,06 |

0,54 |

19,1 |

90 |

0,084 |

1,87 |

-0,52 |

1,79 |

63,7 |

100 |

0,084 |

2,96 |

-1,30 |

2,66 |

94,3 |

110 |

0,084 |

3,77 |

-2,18 |

3,08 |

109,4 |

120 |

0,084 |

4,33 |

-3,01 |

3,11 |

110,5 |

130 |

0,084 |

4,65 |

-3,69 |

2,84 |

100,7 |

140 |

0,084 |

4,79 |

-4,17 |

2,37 |

84,1 |

150 |

0,084 |

4,82 |

-4,47 |

1,80 |

63,9 |

160 |

0,084 |

4,79 |

-4,64 |

1,20 |

42,5 |

170 |

0,084 |

4,75 |

-4,71 |

0,60 |

21,1 |

180 |

0,084 |

4,73 |

-4,73 |

-0,00 |

-0,0 |

190 |

0,084 |

4,75 |

-4,72 |

-0,60 |

-21,2 |

200 |

0,086 |

4,80 |

-4,65 |

-1,20 |

-42,7 |

210 |

0,089 |

4,85 |

-4,49 |

-1,81 |

-64,4 |

220 |

0,093 |

4,84 |

-4,21 |

-2,39 |

-85,0 |

230 |

0,100 |

4,72 |

-3,74 |

-2,89 |

-102,4 |

240 |

0,108 |

4,44 |

-3,09 |

-3,20 |

-113,5 |

250 |

0,121 |

3,95 |

-2,28 |

-3,88 |

-114,4 |

260 |

0,137 |

3,21 |

-1,40 |

-2,14 |

-102,3 |

270 |

0,160 |

2,23 |

-0,62 |

-1,05 |

-75,9 |

280 |

0,193 |

1,05 |

-0,11 |

-1,19 |

-37,1 |

290 |

0,241 |

-0,23 |

0,02 |

-0,23 |

8,2 |

300 |

0,311 |

-1,5 |

-0,420 |

0,98 |

51,3 |

310 |

0,418 |

-2,6 |

-1,21 |

1,45 |

81,8 |

320 |

0,583 |

-3,32 |

-2,12 |

2,55 |

90,7 |

330 |

0,833 |

-3,44 |

-2,71 |

2,12 |

75,2 |

340 |

1,183 |

-2,83 |

-2,55 |

1,21 |

43,1 |

350 |

1,555 |

-1,75 |

-1,71 |

0.39 |

13,7 |

360 |

1,73 |

-1,17 |

-1,17 |

-0,00 |

-0,00 |

360 |

6,489 |

20,43 |

20,43 |

0,02 |

0,8 |

370 |

6,231 |

19,49 |

19,01 |

4,33 |

153,9 |

380 |

4,811 |

13,72 |

12,38 |

5,92 |

210,1 |

390 |

3,46 |

8,61 |

6,77 |

5,31 |

188,6 |

400 |

2,47 |

5,41 |

3,45 |

4,17 |

148,1 |

410 |

1,809 |

3,88 |

1,79 |

3,44 |

122,0 |

420 |

1,371 |

3,47 |

0,95 |

3,33 |

188,4 |

430 |

1,077 |

3,72 |

0,30 |

3,7 |

131,5 |

440 |

0,877 |

4,29 |

-0,45 |

4,27 |

151,5 |

450 |

0,736 |

4,96 |

-1,39 |

4,76 |

168,9 |

460 |

0,636 |

5,57 |

-2,45 |

5,00 |

177,5 |

470 |

0,563 |

6,03 |

-3,49 |

4,92 |

174,8 |

480 |

0,510 |

6,32 |

-4,40 |

4,54 |

161,3 |

490 |

0,471 |

6,45 |

-5,11 |

3,93 |

139,6 |

500 |

0,443 |

6,45 |

-5,61 |

3,18 |

113,1 |

510 |

0,423 |

6,37 |

-5,91 |

2,38 |

84,4 |

520 |

0,409 |

6,27 |

-6,08 |

1,57 |

55,6 |

530 |

0,402 |

6,20 |

-6,15 |

0,77 |

27,4 |

540 |

0,399 |

6,17 |

-6,17 |

-0,01 |

-0,2 |

550 |

0,118 |

4,91 |

-4,87 |

-0,62 |

-22,0 |

560 |

0,118 |

4,95 |

-4,79 |

-1,24 |

-44,1 |

570 |

0,118 |

4,98 |

-4,62 |

-1,87 |

-66,2 |

580 |

0,118 |

4,95 |

-4,30 |

-2,44 |

-87,1 |

590 |

0,118 |

4,81 |

-3,81 |

-2,94 |

-104,3 |

600 |

0,118 |

4,48 |

-3,11 |

-3,23 |

-114,6 |

610 |

0,118 |

3.93 |

-2,26 |

-3,21 |

-114,0 |

620 |

0,118 |

3,11 |

-1,36 |

-2,80 |

-99,2 |

630 |

0,118 |

2,02 |

-0,56 |

-1,94 |

-68,8 |

640 |

0,118 |

0,69 |

-0,07 |

-0,69 |

-24,3 |

650 |

0,118 |

-0,82 |

-0,07 |

0,82 |

29,0 |

660 |

0,118 |

-2,42 |

-0,67 |

2,32 |

82,4 |

670 |

0,118 |

-4,00 |

-1,86 |

3,54 |

125,8 |

680 |

0,118 |

-5,47 |

-3,50 |

4,21 |

149,4 |

690 |

0,118 |

-6,73 |

-5,30 |

4,13 |

146,8 |

700 |

0,118 |

-7,68 |

-6,94 |

3,29 |

116,9 |

710 |

0,118 |

-8,28 |

-8,08 |

1,82 |

64,5 |

720 |

0,118 |

-8,48 |

-8,48 |

-0,02 |

-0,6 |

По результатам динамического расчета строется диаграммы сил по углу поворота кривошипа φ в пределах от 0 до 720 град., действующих на поршень, шатун и кривошип, а также момента кривошипа (плакат №4).

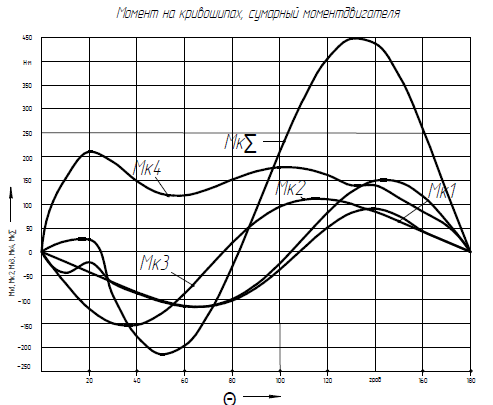

По данным изменения индикаторного момента одного цилиндра определяют суммарный индикаторный момент многоцилиндрового двигателя. Для двигателя с равномерным чередованием прочесов период изменения суммарного момента θ,град.

Ө![]() (62)

(62)

где

![]() -

итактность двигателя

-

итактность двигателя

z- количество цилиндров

Ө![]()

Силы,действующие на поршень

Силы,дкйствующие на шатун и кривошип

Для определения сумарного идикаторного момента проводится наложение индикаторны моментов одного цилиндра со смещением по углу поворота коленчатого вала и с учетом порядка роботы цилиндров.Просумировав индикаторные моменты от всех цилиндров, получают суммарный индикаторный момент двигателя в зависимости от угла поворота φ коленчатого вала в пределах одного периода Ө.

Расчет производим на ЭВМ. Заносим в таблицу 4.

Таблица 4: Индикаторные моменты многоцилиндрового двигателя .

-

φ,град

0

0

-0,1

0,7

-0,4

0,2

10

-142

-49,8

149,9

-51,2

-93,1

20

-256,9

-99,5

226,3

-102

-232,1

30

-324,1

-148,4

208,5

-151,5

-415,5

40

-333

-193,5

169,3

-196,9

-554,1

50

-285,8

-229,9

153,8

-232,7

-594,6

60

-195,4

-250,6

175,1

-251,8

-522,7

70

-81,8

-248,2

224,1

-246,3

-352,2

80

33,5

-216,8

282,8

-209,9

-110,4

90

132

-154,6

333,4

-140,3

170,5

100

201,8

-66,4

363,2

-41,9

456,7

110

238,7

35,4

366,8

73,5

714,4

120

244,9

132,4

345,3

187,4

910

130

226,6

203,4

304,1

278,3

1012,4

140

191,8

231,2

249,8

326,1

998,9

150

147,5

209,1

188,7

318,1

863,4

160

99,1

147,7

125,4

252,2

624,4

170

49,5

71,7

62,2

138,7

322,1

180

-0,1

-0,3

-0,4

-1,4

-2,2

По данным таблицы 4 строим графики зависимости моментов, формируемых на

каждом кривошипе и суммарного момента по углу поворота коленчатого вала в пределах одного периода.

Средняя величина индикаторного момента многоцилиндрового двигателя определяется индикаторной работой периода, отнесенной к углу поворота.

(63)

(63)

Эффективный момент двигателя, Нм

Ме=Мi ήм (64)

Эффективная мощность, кВт

Ne=Meω10-3 (65)

гдеω – угловая скорость вала двигателя, рад/с (ω=πn/30)