- •Лекция 1. Особенности атомно-кристаллического строения металлов.

- •1. Кристаллическое строение металлов

- •2. Полиморфные и магнитные превращения в металлах

- •Лекция 2. Строение реальных металлов. Дефекты кристаллического строения

- •Лекция 3. Кристаллизация металлов

- •Законы кристаллизации

- •Строение металлического слитка

- •Методы исследования металлов

- •Определение химического состава.

- •Изучение структуры.

- •Физические методы исследования

- •Лекция 4. Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния. Строение металлических сплавов

- •Контрольная работа № 1 до этой темы Кристаллизация сплавов

- •Понятие о диаграммах состояния сплавов

- •Количественный структурно-фазовый анализ сплава

- •Лекция 5. Диаграммы состояния двухкомпонентных сплавов

- •5.1 Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы твердые растворы с неограниченной растворимостью)

- •5.2 Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии (механические смеси)

- •5.3 Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •5.4 Диаграмма состояния сплавов, компоненты которых образуют химические соединения

- •5.5 Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость)

- •Связь между свойствами сплавов и типом диаграммы состояния (закон Курнакова)

- •Железоуглеродистые сплавы

- •Компоненты и фазы в сплавах железа с углеродом

- •Диаграмма состояния железо-цементит

- •Сплавы системы железо-углерод и их структура

- •1) С содержанием углерода менее 0,02% (точка р)- техническое железо.

- •2) Содержащие 0,02…2,14 % углерода - углеродистые стали.

- •3) Сплавы, содержащие углерода более 2,14 % (до 6,67 %), заканчивающие кристаллизацию образованием эвтектики (ледебурита), называют чугунами.

- •Превращения, протекающие при охлаждении сплавов

- •Стали. Влияние углерода и примесей на свойства сталей

- •Назначение легирующих элементов.

- •Распределение легирующих элементов в стали.

- •Классификация и маркировка сталей Классификация сталей

- •По химическому: составу: углеродистые и легированные.

- •По содержанию углерода:

- •По способу выплавки:

- •По назначению:

- •Маркировка сталей

- •Качественные углеродистые стали

- •Качественные и высококачественные легированные стали

- •Легированные конструкционные стали

- •Легированные инструментальные стали

- •Быстрорежущие инструментальные стали

- •Шарикоподшипниковые стали

- •Автоматные стали

- •Строение, свойства, классификация и маркировка серых чугунов

- •Технология термической обработки стали

- •1. Отжиг

- •2. Нормализация

- •3. Закалка

- •Способы закалки

- •Дефекты закалки

- •4. Отпуск

- •5. Старение

- •6. Обработка холодом

Стали. Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

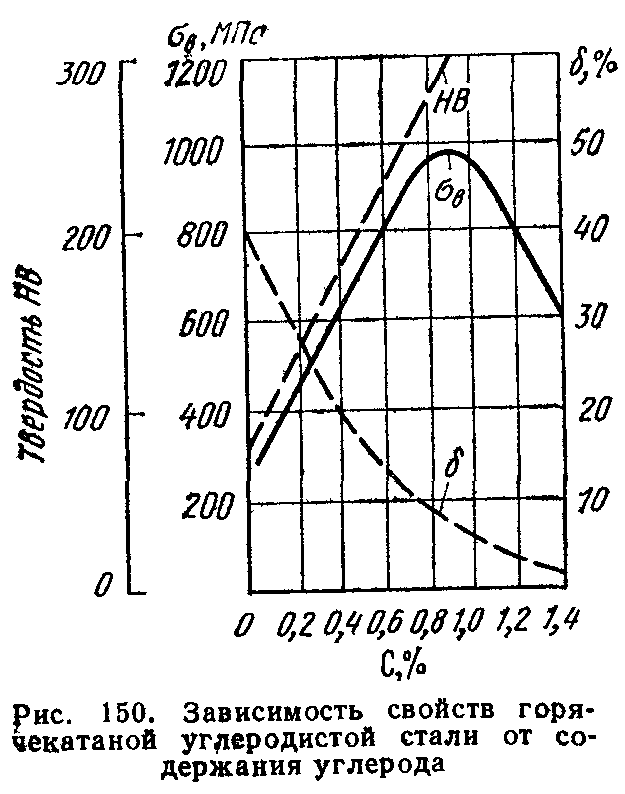

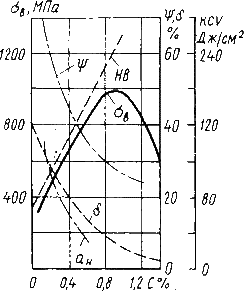

Влияние углерода на свойства сталей показано на рис. 10.1.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Это приводит к уменьшению пластичности, к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление, снижаются магнитная проницаемость и плотность магнитной индукции.

Рис.10.1. Влияние

углерода на свойства сталей

Рис.10.1. Влияние

углерода на свойства сталей

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (для изготовления отливок используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В углеродистых сталях всегда присутствуют примеси, которые делятся на четыре группы.

1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание

кремния не превышает 0,35…0,5

%. Кремний,

дегазируя металл, повышает плотность

слитка. Кремний растворяется в феррите

и повышает прочность стали, особенно

повышается предел текучести,

![]() .

Но наблюдается некоторое снижение

пластичности, что снижает способность

стали к вытяжке в холодном состоянии.

.

Но наблюдается некоторое снижение

пластичности, что снижает способность

стали к вытяжке в холодном состоянии.

Содержание

фосфора в

стали 0,025…0,05

%. Фосфор,

растворяясь в феррите, искажает

кристаллическую решетку и увеличивает

предел прочности

![]() и

предел текучести

и

предел текучести

![]() ,

но снижает пластичность и вязкость.

,

но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин. Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Хладноломкость Ст3кп – 0оС, а у Ст3сп – «-40оС», поэтому применение кипящей стали для северных районов не допустимо.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость. Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

Сера S – уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. Сера нерастворима в железе, она образует с ним химическое соединение – сульфид железа FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику (Fе + FеS) с температурой плавления 988oС. Поэтому при нагреве стальных заготовок для пластической деформации выше 900 °С эвтектика плавится, нарушаются связи между зернами, сталь становится хрупкой. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости (повышение хрупкости при высоких температурах).

Для уменьшения вредного влияния серы добавляют марганец (соединение MnS имеет tпл=1620оС, пластично и не вызывает красноломкости).

Сера

снижает механические свойства, особенно

ударную вязкость а![]() и

пластичность (δ и ψ), а так же предел

выносливости. Она ухудшают свариваемость

и коррозионную стойкость.

и

пластичность (δ и ψ), а так же предел

выносливости. Она ухудшают свариваемость

и коррозионную стойкость.

2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3 ) нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены

– тонкие трещины овальной или округлой

формы, имеющие в изломе вид пятен –

хлопьев серебристого цвета. Металл с

флокенами нельзя использовать в

промышленности, при сварке образуются

холодные трещины в наплавленном и

основном металле. Если водород находится

в поверхностном слое, то он удаляется

в результате нагрева при 150…180![]() ,

лучше в вакууме

,

лучше в вакууме

![]() мм

рт.ст. Для удаления скрытых примесей

используют вакуумирование.

мм

рт.ст. Для удаления скрытых примесей

используют вакуумирование.

3. Случайные примеси - случайно попадают в шихту вместе с металлоломом или чугуном при выплавке стали. Примесью может быть любой элемент (медь, алюминий, вольфрам, никель) . Содержание этих элементов ниже тех пределов, когда их вводят специально как легирующие добавки.

4. Специальные примеси – специально вводятся в сталь для изменения ее строения и получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Сталь считают легированной хромом или никелем, если содержание этих элементов составляет 1 % или более.

При содержании ванадия, молибдена, титана, ниобия и других элементов более 0,1—0,5 % стали считают легированными этими элементами.

Сталь является легированной и в том случае, если в ней содержатся только элементы, характерные для углеродистой стали, марганец или кремний, но их количество должно превышать 1 %.

В конструкционных сталях легирование осуществляют с целью улучшения механических свойств — прочности, пластичности и т. д. Кроме того, при введении в сталь легирующих элементов меняются физические, химические и другие ее свойства.

Нужный комплекс свойств достигается не только легированием, но и рациональной термической обработкой, в результате которой получается необходимая структура.

Как правило, легирующие элементы существенно повышают стоимость стали, а некоторые из них к тому же являются дефицитными металлами, поэтому добавление их в сталь должно быть строго обосновано.