- •Лекция 14. Нитридное топливо.

- •14.1. Перспективы применения нитридного топлива в реакторах на быстрых нейтронах.

- •14.2. Нитриды урана.

- •Кристаллические структуры нитридов урана.

- •14.3. Получение нитридов урана.

- •Содержание примесей в un при его получении из uo2.

- •14.4. Изготовление сердечников твэлов из un.

- •14.5. Нитрид плутония.

- •14.6. Получение мононитрида плутония.

- •14.7. Изготовление сердечников из PuN.

- •Влияние крупности порошка PuN и добавки связующих веществ на плотность холоднопрессованных таблеток. Давление прессования 6,2.108 Па.

- •Влияние среды и температуры на плотность спеченных таблеток из PuN.

- •14.8. Смешанные нитриды урана и плутония и методы получения уран-плутониевого нитридного топлива.

- •Характеристика (u,Pu)n после карботермического восстановления

- •Характеристики таблеток (u,Pu)n

- •Химический и фазовый анализ un и (u,Pu)n клинкеров

14.7. Изготовление сердечников из PuN.

Изготовление таблеток из PuN начинается со стадии подготовки и прессования порошка. При изучении условий прессования таблеток из PuN было установлено, что крупный порошок прессуется лучше, чем мелкий и не требует связки. Давление прессования составляет при этом (3,9-7,8).108 Па. Влияние крупности порошка на плотность прессованных таблеток иллюстрирует табл.3.

Таблица 3.

Влияние крупности порошка PuN и добавки связующих веществ на плотность холоднопрессованных таблеток. Давление прессования 6,2.108 Па.

Размер Частиц, мкм |

Диаметр матрицы, мм |

Связка |

Средняя плотность |

|

г/см3 |

% теорет. |

|||

180 |

6,35 |

Нет |

10,6 |

75 |

180 |

9,52 |

Нет |

10,8 |

76 |

180 |

6,35 |

Карбовакс – 600 |

10,8 |

76 |

180 |

9,52 |

Карбовакс – 600 |

10,7 |

75 |

180 |

6,35 |

Камфорный спирт |

10,5 |

74 |

53 |

6,35 |

Нет |

9,8 |

70 |

53 |

6,35 |

Карбовакс – 600 |

10,0 |

71 |

53 |

9,52 |

Карбовакс – 600 |

10,1 |

71 |

Таблица 4.

Влияние среды и температуры на плотность спеченных таблеток из PuN.

Т спекания, С |

Среда |

Плотность спеченных таблеток |

Состав таблеток |

|

г/см3 |

% теорет. |

|||

1300 |

азот |

11,0 |

78 |

мононитрид |

1600 |

азот |

12,0 |

85 |

мононитрид |

1800 |

азот |

12,1 |

85 |

мононитрид |

2000 |

азот |

11,9 |

84 |

мононитрид |

1600 |

аргон |

11,4 |

80 |

мононитрид |

1600 |

аргон |

11,8 |

83 |

мононитрид |

1600 |

аргон |

12,0 |

85 |

мононитрид |

1600 |

аргон |

11,7 |

83 |

мононитрид |

1300 |

вакуум |

11,0 |

78 |

PuN + Pu |

1500 |

вакуум |

12,0 |

85 |

PuN + Pu |

1600 |

вакуум |

11,8 |

83 |

PuN + Pu |

Спекание проводят в атмосфере азота, инертного газа или в вакууме при различных температурных условиях. В табл.4 представлены данные по влиянию среды и температуры на плотность таблеток из PuN.

14.8. Смешанные нитриды урана и плутония и методы получения уран-плутониевого нитридного топлива.

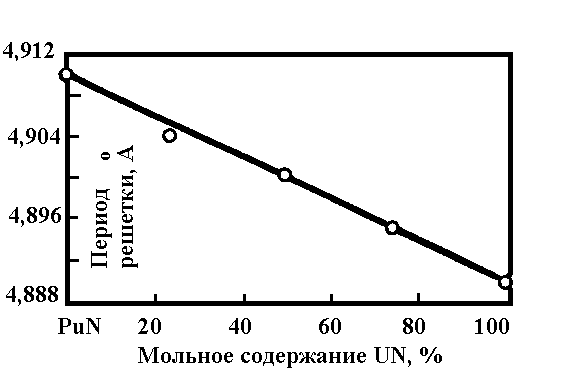

Известно, что между UN и PuN существует полная растворимость Период решетки твердого раствора (U,Pu)N практически линейно изменяется в зависимости от содержания компонентов, рис.5.

Рис.5. Изменение периода решетки (U,Pu)N от состава.

Методы получения смешанных нитридов и сердечников твэлов из них аналогичны тем, которые используют для получения другого смешанного топлива.

Наибольший опыт по производству смешанного уран-плутониевого нитридного топлива накоплен в Европейском институте трансурановых элементов в Карлсруэ, Германия. Для первых экспериментов по изготовлению нитридного топлива был выбран металл-гидридный путь. Однако для перевода металлического урана в тонкий порошок гидрида урана необходимо несколько циклов гидрирования-дегидрирования при 200-300 С:

U + 3/2H2 UH3; UH3 U + 3/2H2 (3)

В результате получается мелкодисперсный порошок металлического урана. Порошок урана реагирует с N2 при температуре 800С с образованием UN1+x. Однако реакция урана и азота экзотермична, что затрудняет контроль за ней, особенно при больших количествах урана, превосходящих 1 кг. Рост температуры приводит к спеканию порошка и потере реакционной способности. Еще одна трудность возникает из-за более высокой температуры разложения гидрида плутония (350-450С). Этот диапазон соответствует 0,7-0,8 температуры плавления плутония, которая значительно ниже (640 С), чем температура плавления урана (1132 С). Поэтому плутоний гидрируется лишь частично. Процесс гидрирования-дегидрирования U → UH3 → U повторяется в несколько циклов.

Возможна также непосредственная реакция UH3 + N2, минуя стадию получения мелкодисперсного порошка металлического урана.

Нитрирование порошка металлического урана следует проводить медленно, если необходимо получить однородный порошок нитрида урана с частицами малого размера 1-7 мкм.

Метод получения нитридов урана и плутония через металл неэкономичен и связан с необходимостью решать дополнительные технологические проблемы и искать способы обеспечения безопасности. Тем не менее, в США использовали этот метод с последующим горячим прессованием нитридов. В результате получался крупнозернистый смешанный нитрид урана и плутония U0,8Pu0,2N с высокой плотностью.

В начале 90-х годов Рихтер, Сар и др. получали смешанные нитриды урана и плутония методом карботермической конверсии оксидов этих металлов в потоке азота при 1870 K, в результате чего образовывался пористый клинкер, который и использовался для изготовления цилиндрических таблеток нитридного топлива. Возможен перевод клинкера в порошок с последующим спеканием клинкера в зеленые таблетки.

Наиболее низкое остаточное содержание углерода и кислорода в конечном продукте составляло около 300 млн-1 и всегда менее 500 млн-1. Это достигалось при карботермической конверсии оксидов с избытком углерода с последующей декарбонизацией смесью газообразных азота и водорода.

Первые исследования способов получения и характеристик смешанного уран-плутониевого нитридного топлива показывают, что карботермическое восстановление оксидов урана и плутония совместно с их нитрированием обеспечивает экономичный процесс изготовления топлива, содержащего примеси углерода и кислорода на уровне 300 и 500 млн-1, соответственно. Стабильность этих смешанных нитридов при нагревании с температурным градиентом довольно высока, во всяком случае, до температур около 2000 К, и не наблюдается значительных различий в поведении топлив, изготовленных по разным методикам и содержащих равные количества примеси кислорода (до 600 млн-1).

Примеси кислорода в количествах больших, чем предел его растворимости в нитридах (~1500 млн-1), приводят к образованию включений оксинитридов в матрице топлива. Эти включения не влияют на поведение топлива при температурах ниже 2000 К. При более высоких температурах они могут растворять азот и, до некоторой степени, какое-то количество металла.

Основной проблемой является стабильность смешанных нитридов урана и плутония при температурах выше 2000 К. Разложение нитридов при этих температурах весьма отрицательно сказывается на механической и микроструктурной стабильности таблеток топлива и на однородности распределения плутония. Образование металлической фазы и испарение плутония вызывает сильную реструктуризацию, уплотнение топлива, что приводит к разрушению цепи открытой пористости, а перенос плутония к периферии таблеток и даже на поверхность материала оболочки в некоторых случаях может привести к разрушению топлива.

Таким образом, использование смешанных уран-плутониевых нитридов для ядерного топлива ограничивается температурой в центре таблетки. При температурах выше 2000 К реструктуризация и разложение нитридов с образованием жидкометаллической фазы приводят к существенному изменению структуры, состава и поведения топливного стержня.

В научно-технической литературе подробно описано изготовление смешанного уран-плутониевого, нитридного топлива (U,Pu)N методом карботермического восстановления оксидов урана и плутония. Существенной особенностью метода является нитрирование в газовом потоке N2 + 8 % Н2. При этом систематически исследовано влияние условий спекания на пористость продукта. Среди этих условий:

атмосфера, в которой производится спекание;

температура;

время измельчения;

давление прессования;

содержание частиц порообразователя.

Технологическая схема изготовления таблеток смешанного уран-плутониевого нитридного топлива приведена на рис.6.

Рис.6. Принципиальная технологическая схема изготовления таблеток (U,Pu)N.

Для реализации карботермического восстановления оксидов порошки UO2, PuO2 и графита взвешивают с тем, чтобы обеспечить необходимое молярное соотношение Pu/(U+Pu) = 0,2 и C/(UO2+PuO2) = 2,5. Затем порошки механически смешивают в прочном стеклянном смесителе в течение одного часа и в шаровой мельнице (нитрид кремния) в течение 24 часов. После этого порошкообразную смесь прессуют в диски диаметром 12 мм и толщиной 1-2 мм. Карботермическое восстановление осуществляют при температуре 1823 K в течение 10 часов в потоке смеси N2 + 8 % Н2 в печи с плоским вольфрамовым нагревателем. Нагревание и охлаждение в печи производили в атмосфере аргона, чтобы предотвратить образование более богатых азотом соединений урана и плутония. Скорость газового потока составляла 3 литра в минуту, а скорость нагревания и охлаждения – 600 К/час, После проверки изменения веса при карботермическом восстановлении осуществляли операцию спекания.

Для этого полученные диски из (U,Pu)N перемалывали в порошок на шаровой мельнице с шарами из карбида вольфрама в течение 0,5-48 часов. В качестве связующего к порошку (U,Pu)N, в большинстве случаев, добавляли 0,25 % мас. полиэтиленгликоля при давлении 200-400 МПа. Затем порошок прессовали в зеленые таблетки диаметром 9,3 мм и толщиной 8-9 мм.

Спекание производили при температурах 1873-2053 К в течение 5 часов в потоке Ar + 8 % Н2 или N2 + 8 % Н2. Зеленые таблетки нагревали до температуры спекания и затем охлаждали со скоростью 600 К/час.

Для регулировки плотности спеченных таблеток смешанного уран-плутониевого нитридного топлива использовали измельченный воскоподобный пороформирователь в виде порошка, диаметр частиц которого подбирали от 10 до 100 мкм. Содержание пороформирователя в разных опытах составляло 0; 0,3; 0,6; 1,0; 1,5 и 2,0 % мас. При использовании пороформирователя органическое связующее не применяли, так как им служил сам пороформирователь.

Процесс изготовления таблеток (U,Pu)N проводили в перчаточных боксах в атмосфере аргона высокой чистоты. Уровень примесей в боксах не должен превышать 3 млн-1 по O2 и 5 млн-1 по Н2O. Карботермическое восстановление осуществляли тремя порциями, обозначенными а, в и с. Характеристики (U,Pu)N после карботермического восстановления приведены в табл. 5.

Таблица 5.