- •3.3 Основним показником якості корму є його поживність, під якою розуміють комплексний показник, який характеризує властивість корму задовольняти потребу тварин в енергії та поживних речовинах.

- •Доведіть доцільність застосування при виробництві комбікормів спеціальної обробки методами мікронізації та піджарювання, ефективність цих процесів при виробництві різних видів комбікормів.

- •Прес - екструдер кмз -2м. Призначення , будова, технологічна схема, принцип роботи, правила безпечного обслуговування. Особливості будови екструдера типу пек, ек.

- •4.6 2) Змішувачі типу сгк

- •3. Змішувач безперервної дії 2см-1. Призначення, будова, техн.. Схема, принцип роботи, правила, безпечного обслуговування . Особливості будови роботи змішувачів безперервної дії у21-дсп, у3-дснд.

- •5.2Доведіть доцільність застосування рідиних компонентів у к/к.В чому полягає особливість введення жиру у вигляді порошковидного концентрату.

- •5.3 Установка введення меляси б6-дак,б6-даб. Призначення ,склад ,будова,технологічна схема підігрівнака,принцип роботи,правела безпечного обслуговування.

- •7.2 1) Білково- вітамінно -мінеральні добавки ( бвмд )

- •8.2 Струкрурна схема виробництва преміксів

- •9.2Гранульований комбікорм для риб як потенційне джерело прибутку

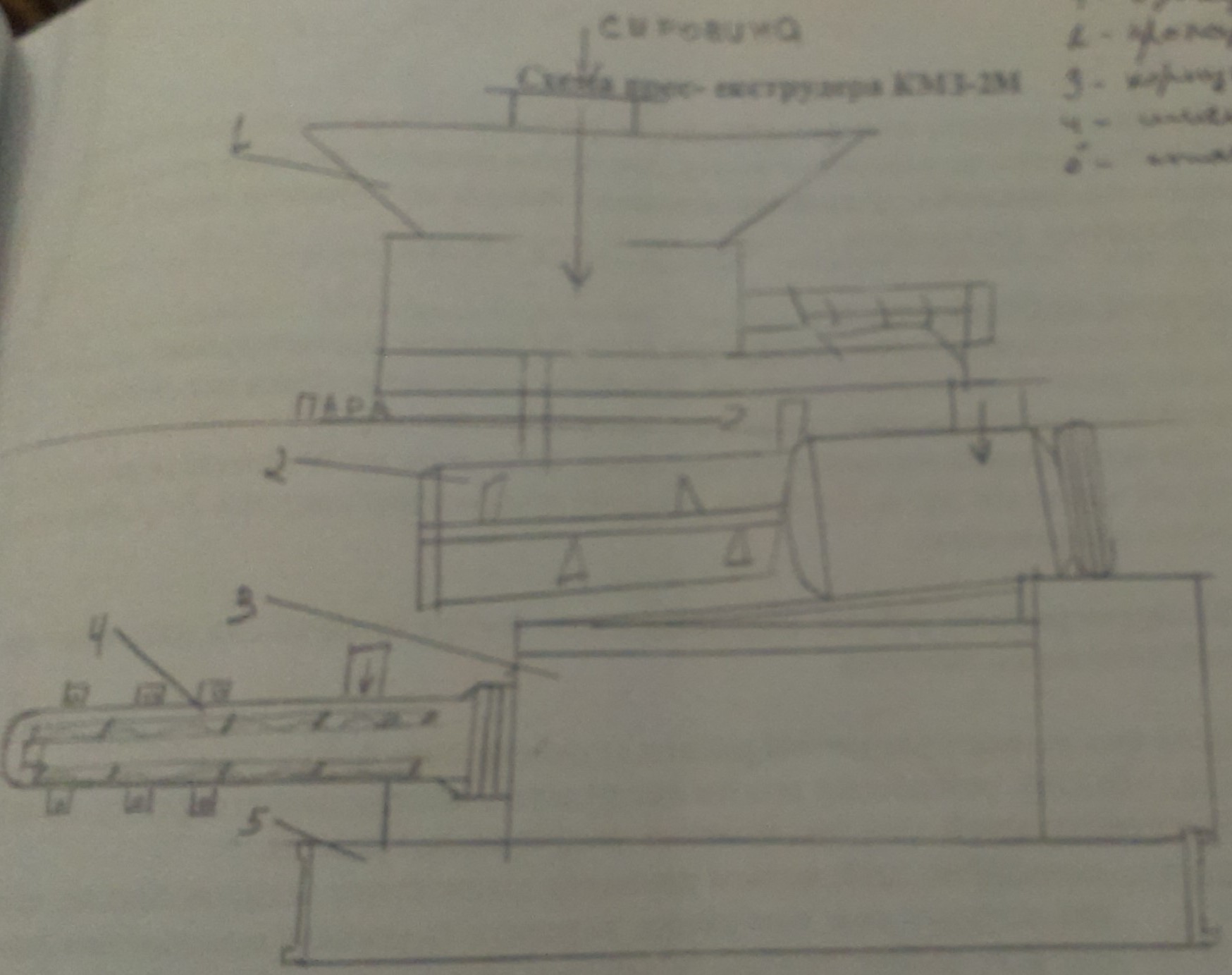

Прес - екструдер кмз -2м. Призначення , будова, технологічна схема, принцип роботи, правила безпечного обслуговування. Особливості будови екструдера типу пек, ек.

Прес - екструдер КМЗ -2М призначений для екструдування зернової сировини – обробка сировини тиском та парою.

Будова: основа, живильник, шнекова частина, привод, бункер, корпус.

Шнекова частина- призначена для транспортування, стискання, обробки парою зернової сировини.

Живильник – призначений длярівномірної подачі сирвини, і рівномірного навантаження, складається із шнекового валу від індивідуального електродвигуна.

Принцип роботи. Сировина попадає в бункер з його в пропарювач де відбувається пропарювання під дією пари, а потім на шнек. Готовий продукт виходить відповідно дирочок в корпусі і регулювальному диску. Поворот цього диска змінює прохідне січення регулюючи тим самим температуру обробляющого продукта. За допомогою цього диска можна регулювати розмір, фігуру комбікорму.

Правила безпечного обслуговування. Корпус закривають кришкою, обертові привідні механізми закривають кожухами (даному випадку шнек).

4.3 Спецобробка

4.Плющення. На ефективність роботи молочнотоварних ферм значною мірою впливає якість та вартість кормів. При цьому основним елементом у балансуванні раціонів для худоби за енергією та поживними речовинами є концентрати — фуражне зерно, використання якого залежить від його якості, способу заготівлі та зберігання і, відповідно, вартості.

Саме тому дедалі більшого поширення набувають дешевші способи зберігання кормового зерна, одним із яких є консервування плющеного зерна, зібраного на ранніх стадіях стиглості. Плющення є дуже перспективним способом підготовки фуражу, бо таке зерно добре поїдається тваринами, краще засвоюється і при цьому доволі добре зберігається без втрат. До того ж плющення дозволяє підвищити загальну поживну цінність раціону.

Особливості перетравлювання та засвоєння плющеної кукурудзи

Однією з найважливіших кормових культур для великої рогатої худоби є кукурудза. Зберігання плющеного зерна кукурудзи дозволяє починати збирання врожаю на 10–15 днів раніше звичайних строків на стадії воскової стиглості при вологості 35–40%. В цей час воно містить максимальну кількість поживних речовин. Завдяки цьому вихід сухої речовини зерна вищий на 10–15%. У складі вуглеводів до 15% від сухої речовини зерна становлять цукри і до 60% крохмаль. Сира клітковина представлена, головним чином, добре перетравлюваними формами, а в кормі залишається багато структурних елементів, що є особливо важливим для доброго травлення у великої рогатої худоби. До того ж під час плющення стінки клітин кукурудзяного зерна руйнуються, що полегшує засвоєння поживних речовин. Крохмаль плющеного зерна, на відміну від крохмалю сухого фуражного зерна, ферментується в рубці повільніше й має при цьому вищий коефіцієнт перетравності. Через це плющеного зерна можна згодовувати удвічі більше без ризику отримати ацидоз. На відміну від плющеного зерна подрібнене має властивість швидко проходити через передшлунки жуйних, від чого ефективність використання поживних речовин мікроорганізмами знижується, показник рН рубця зрушується в кислий бік, і засвоюваність клітковини та інших поживних речовин погіршується. Перетравність поживних речовин плющеного зерна воскової стиглості вища, ніж у зерна повної стиглості, тож воно засвоюється краще. Завдяки плющенню підвищується поживна цінність вуглеводних та протеїнових комплексів.

Переваги плющення

Технологія плющення зерна дає змогу вирощувати більш пізні та врожайні сорти, що, до того ж, дозволяє звільняти поля для вирощування наступних культур у сприятливіші терміни. Це також захищає врожай від пошкодження, осипання та псування гризунами і пташками. Через зміщення термінів збирання і можливість використання вологого зерна, погодні умови не мають вирішального впливу на час робіт. До того ж можна використовувати різні зернозбиральні комбайни. Технологія приготування плющеного зерна, порівняно з поширеною технологією збирання зернових у період їх повної стиглості, з досушуванням та подрібненням, менш витратна. Оскільки плющене зерно не потрібно попередньо сушити, це істотно економить енерговитрати, а також відвертає втрати частини поживних речовин з вологою і, відповідно, зменшення поживної цінності корму. Загалом зерно, призначене для плющення, не потребує попереднього очищення після збирання, воно може бути частково нерівномірно дозрілим, дрібним чи пошкодженим, допускається навіть домішок насіння бур’янів. До того ж, з плющеним зерном працювати навіть зручніше, ніж із цілим, через відсутність пилу й подрібнених часток.

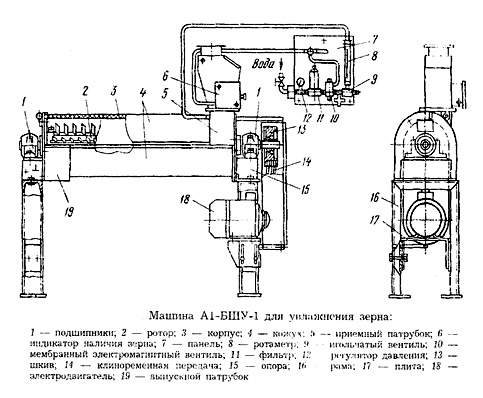

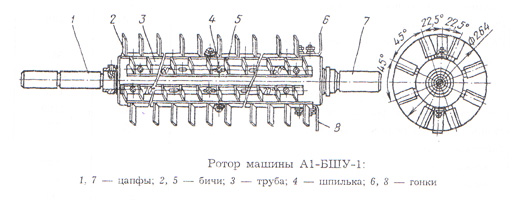

Машина для увлажнения зерна марки А1-БШУ-2 предназначена для интенсивного увлажнения зерна пшеницы при подготовке его к помолу. Машина устанавливается в схемах зерноочистительных отделений мельниц перед отлежными закромами.

Производительность техническая по зерну пшеницы со средней плотностью 770-850 кг/м3 и влажностью 10,5-14,5%, т/л, не менее |

6 |

Частота вращения ротора машины, с-1(об/мин) |

19,3 (1160) |

Потребление электроэнергии, кВт/ч |

3,1 |

Потребление воды, л/ч, не более |

360 |

Габаритные размеры, мм. |

|

длина |

2625 |

ширина |

990 |

высота |

760 |

Масса изделия, кг. |

381 |

Машину А1–БШУ–2

применяют на этапе основного увлажнения,

а А1–БШУ–1 – на этапе доувлажнения

перед подачей зерна в размольное

отделение.

При поступление зерна

в индикатор 2 отклоняется поворотная

заслонка и замыкает электрическую цепь

электромагнитного вентиля 6, который

открывает подачу воды в машину. Зерно

и вода, поступившие в рабочую зону (в

кольцевое пространство между ротором

и корпусом) смешиваются и в результате

ударного воздействия бичей 9 и гонков

10,а также интенсивного трения зерна

между собой (последнее обеспечивается

различным наклоном гонков 10) происходит

сорбция влаги поверхностью зерна и

одновременное транспортирование вдоль

машины. Выпуск увлажнённого зерна

происходит через патрубок 8. Привод

ротора осуществляется от электродвигателя

через клиноремённую передачу. Корпус

12, в который помещён ротор, выполнен

разъёмным, что обеспечивает хороший

доступ к рабочим органам машины.

Технологическая эффективность (степень

увлажнения) существенно зависит от

частоты вращения ротора, количества

бичей и их расположенияна роторе.

5. Охолоджувальна колонка складається з двох концентричних циліндрів, основна робоча частина яких перфорована, а верхня – суцільна. Кільцевий простір між циліндрами заповнюється зерном, через яке проходить повітря. До внутрішньої порожнини малого циліндра зверху приєднано всмоктувальний патрубок вентилятора, що використовується для відведення відпрацьованого повітря. У нижній конусній частині колонки розміщується шлюзовий затвор для випуску зерна, який приводиться в дію від мотора-редуктора.

Зерно потрапляє в охолоджувальні колонки, де продувається зовнішнім повітрям. Рух зерна в колонці – порційно-періодичний. Якщо рівень зерна підвищився і воно досягло датчика верхнього рівня, вмикається мотор-редуктор шлюзового затвора і зерно, охолоджене в колонці, випускається. Із зниженням рівня зерна в колонці нижче датчика мотор-редуктор вимикається і розвантаження припиняється.

Охолоджене зерно надходить у бункери під колонками і спрямовується в приймальний ківш передавальної норії.

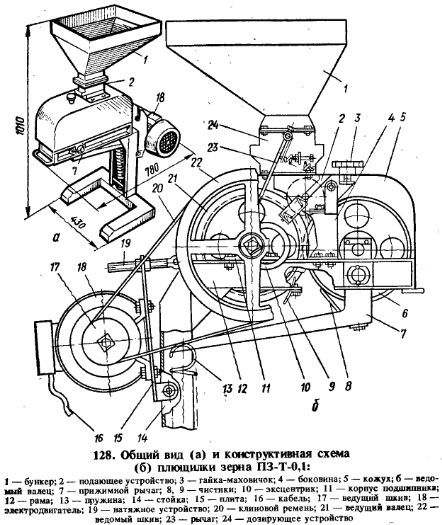

7. Перед розмелом зерна встановлено плющильний верстат, який можна використовувати для виробництва крупи та пластівців. Агрегат для плющення зерна призначений для плющення і силосування зерна.

Можлива обробка як сухого так і вологого зерна (для силосування після внесення консерванту).

Переваги від плющення зерна: - Готовність до згодовування без попереднього запарювання та іншої обробки; - Корм не пилить і добре зберігається; - Плющене зерно відмінно поїдається і засвоюється тваринами; - Поліпшується якість молока і м'яса; - Збільшується продуктивність тварин і птахів (підвищується продуктивність молока, жиру, білка, зростає кількість м'яса, яєць).

4.4.4.молоткові дробарки дм.дмм.Призначення,будова,технологічна схема,принцип роботи,правила безпечного обслуговування,технічна характеристика.

Призначенна для подрібнення зерна плівчастих та злакових культур,шротів,а також інших компонентів комбікормів. Будова складається з ротора на вал ротора насадженні диски,електродвигун,відкидна кришка,маховик,заслінка,живильник,магнітний захист,дека,диск,сито,молоток,перегородка.

На вал ротора дробарки насадженні диски,в отворах яких встановлені осі з пакетами молотків

.Вал ротора дробарки опирається на два роликових підшипника,встановлених в чугунних корпусах.Обертання ротора приводится в дію від електродвигуна через муфту. В середній частині корпуса машини ДМ знаходяться дека. Поперечний прилив та скат основа деки служить для направлення переміщення продукту і інших домішок.В середній частині корпуса машини ДДМ цю функцію виконує зварена перегородка. Простір між основою деки і внутрішньої поверхні правої кришки виконує роль пастки для небажаних домішок, які періодично вдаляються із дробарки. Переміщення положення дек відносно ротора добиваються найбільш ефективного подрібнення продукта і зловленню домішок.

В лівій кришці встановлено сито ,прикріплене до направляючим вуглам ,які прикріпленні болтами до кришки.В основі корпуса також встановлено сито,яке притягується стальними стрічками до направляючих уголків,закріпленими болтами в середині основи. На середній частині корпуса дробарки ДМ встановлений живильник з магнітним захистом призначений для виділення дрібної магнітної домішки. Дробарка ДДМ оснащена гравітаційним живильником без магнітного захисту. Живильник рівномірно подає продукт в зону подрібнення. Навантаження регулюється з допомоги заслінки вручну.

Технічна характеристика:

ДДМ

Розміри ротора,мм

Діаметр 980, Ширина360, Зазор між ситом і молотками 7…10, Окружна скорість молотків 76м.с

Площина ситової поверхні 1.00м, Потужність електродвигуна кВт , Вал ротора 55, Живильник 0.4. Маса кг 1685. Розмір молотків 165*50*3

Правила безпечного обслуговування

Перед запуском дробарки в роботу апаратник повинен провірити надійність заземлення .наявність та міцність установки огороджень ,герметичність підєднання труби вибухорозрядника та труби ,вивід подрібненого продукту із бункера,чистоту аспіраційного зв’язку,стан блокіровки електродвигуна молоткового ротора ,стан транспортного механізму виводу подрібненого продукту з дробарки.

Під час роботи дробарки необхідно систематично наглядати за її роботою не допускаючи пере загрузки або недогризки, вчасно переходити на реверсивний режим роботи по мірі зношення молотків на роторі дробарки періодично замінювати зношені сита та молотки на роторі дробарки . Раз в 3 місяці корпус підшипників потрібно заповнювати змазкою,температура підшипників не повинна перевищувати 50 60градусів.