Лекция 20. Изготовления шпинделей План лекции:

служебное назначение шпинделей и технические требования;

материал и методы получения заготовок;

3. технология изготовления шпинделей

4.термическая обработка шпинделей

5. контроль и балансировка шпинделей

Служебное назначение шпинделей и технические требования;

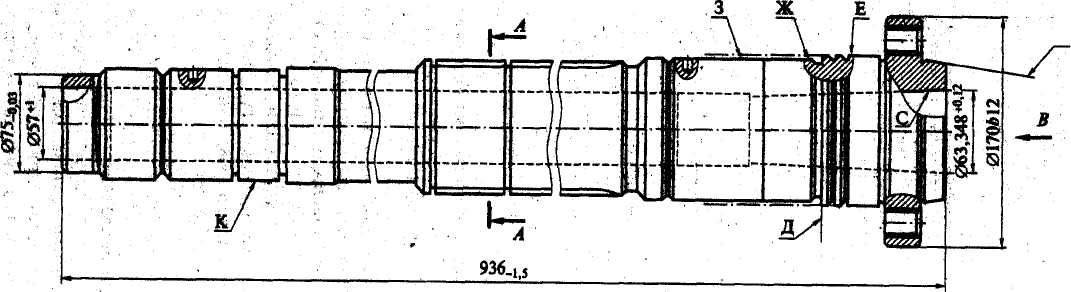

Шпинделя металлорежущих станков предназначены для базирования обрабатываемых заготовок или режущего инструмента при передачи им требуемого крутящего момента с заданной частотой вращения. Исполнительными поверхностями шпинделя (см. рис.20.1) являются коническое отверстие С , торец и расположенный на торце центрирующий поясок В, которые определяют положение устанавливаемого патрона, режущего инструмента, оправки или центра. Основными базами шпинделей являются две опорные шейки под подшипники К, Ж и расположенные на них торцевые поверхности Д. Вспомогательными базами шпинделя являются ступени со шлицевыми и шпоночными пазами, на которые устанавливают зубчатые колеса.

Рис. 20.1. Шпиндель токарно-винторезного станка.

В качестве опор шпинделей применяют подшипники качения и подшипники скольжения. При этом в переднюю опору следует устанавливать более точные подшипники. Шпиндель, несущий обрабатываемую заготовку или режущий инструмент, своими размерами участвует в технологических размерных цепях станка, которые непосредственно определяют точность изготовляемой детали.

Основные технические требования на изготовление шпинделей:

- точность диаметральных размеров опорных шеек и исполнительных поверхностей по IT6; погрешность геометрической формы указанных поверхностей для обычных станков 0,01 мм, для станков повышенной точности 0,0030,005 мм, а для прецизионных 0,0010,003 мм;

- отклонения от соосности опорных шеек и исполнительных поверхностей в пределах 0,0060,001 мм;

- торцевое биение исполнительных поверхностей (опорных фланцев) 0,010,005 мм для обычных станков и 0,0030,001 мм для прецизионных станков;

шероховатость поверхности опорных шеек Ra = 0,32…0,04 мкм и исполнительных поверхностей Ra = 0,63…0,04 мкм;

поверхностная твердость исполнительных поверхностей и опорных шеек в пределах HRC 55…69.

Материал и методы получения заготовок

Выбор материала для шпинделя определяется типом станка и условиями работы шпинделя. Шпиндели, работающие на опорах скольжения, должны обладать не только высокими прочностью и жесткостью, но и высокой износостойкостью. В качестве материала для изготовления шпинделей применяют конструкционную сталь 45 с последующей закалкой и высоким отпуском. При повышенных требованиях применяют сталь 40Х, 40ХН, а также малоуглеродистую сталь типа 20Х с последующей цементацией, закалкой и отпуском, что позволяет получить высокую поверхностную твердость исполнительных поверхностей и опорных шейках HRC 56…62 [45].

Для нагруженных шпинделей применяют марганцовистые стали типа 50Г2 с последующей нормализацией, закалкой и высоким отпуском. Для шпинделей повышенной точности, работающих на высоких оборотах, применяют сталь 12ХН3 и сталь 35ХМЮА с последующим азотированием.

В ряде случаев для шпинделей токарных станков, работающих в обычных условиях, применяют высокопрочный (магниевый) чугун, который по прочности не уступает стали. Для изготовления пустотелых шпинделей некоторых тяжелых станков также используют отливки из серого чугуна типа СЧ 15, CЧ 21, а также отливки из модифицированного чугуна.

В зависимости от серийности в качестве заготовок для шпинделей применяют поковки, реже стальные отливки, прутковый материал и трубы. Заготовки чугунных полых шпинделей получают центробежным литьем в металлические формы.

В качестве заготовок в единичном и мелкосерийном производстве применяют прокат или поковки, получаемые свободной ковкой. В этом случае имеют место большие припуски и огранка на обрабатываемых поверхностях, что затрудняет выполнение обработки на настроенных станках. В результате получают низкий коэффициент использования материала (0,3 ... 0,5). Таким методом получают обычно заготовки для стальных шпинделей и для пинолей задних бабок тяжелых станков.

В производстве с более крупными сериями выпуска заготовки стальных шпинделей получают горячей высадкой на горизонтально-ковочных машинах или ковкой на ротационно-ковочных машинах. В первом случае расход металла по сравнению со свободной ковкой сокращается на 20% и коэффициент использования металла для шпинделя токарного станка составляет 0,5…0,7. Во втором случае коэффициент использования металла повышается до 0,8. При этом значительно снижается трудоемкость механообработки обработки шпинделей.