- •Курс лекций по дисциплине «Утилизация отходов»

- •5 Лекция. Оборудование для классификации и Сепарации отходов

- •5.1. Общие сведения о сортировке (классификации и сепарации) отходов

- •5.2. Барабанные вращающиеся грохоты

- •5.3. Самобалансные грохоты

- •5.4 Гидравлические грохоты

- •5.5 Флотационные сепарация отходов

- •5.6 Магнитная и электромагнитная сепарация отходов

- •Керамические ферриты – Strontium-Iron (Ferrites, Ceramics);

- •Альнико – Aluminum-Nickel-Cobalt (Alnicos);

- •Самарий-кобальт – Samarium-Cobalt (SmCo);.

- •Р исунок 5.25 - Сепараторы трубопровода смтп

- •5.7 Электрическая сепарация отходов

5.3. Самобалансные грохоты

Самобалансные грохоты с двухвальным шестеренчатым вибровозбудителем горизонтального исполнения с прямолинейными (направленными) колебаниями может быть выполнен не только как качающийся, но и в виде вибрационного. В этом случае приводной механизм его представляет собой двухвальный вибровозбудитель. В связи с фазовым уравновешиванием дебалансов вибровозбудителя грохоты такого типа называются самобалансными.

За грохотом с зубчатым вибровозбудителем закрепилось звание самобалансного, а за грохотом без зубчатых передач — самосинхронизирующегося.

Рисунок 5.5 - Самобалансный грохот с зубчатой передачей

Короб 1 с ситом 2. закрепленный на вертикальных упругих опорах 3, совершает прямолинейные колебания (по стрелке А) под углом е к плоскости сита, возбуждаемые вибровозбудителем 4. При определенных частоте и амплитуде этих колебаний, возникает в одностороннее направленное движение материала, называемое виброперемещением.

По характеру движения короба и материала они не отличается от качающих. Самобалансные грохоты применяются для грохочения щебня, для отделения суспензий от кускового или зернистого материала.

Недостатки этих грохотов - шум зубчатой передачи и ее сложный ремонт.

Горизонтальные самобалансные грохоты с самосинхронизирующимися вибровозбудителями (рисунок 6.6) отличаются двумя независимыми дебалансными вибровозбудителя, непосредственно не связанные между собой какой-либо передачей, их валы вращаются от отдельных двигателей в противоположных направлениях с одной и той же угловой скоростью ( + w и - w) ис одним и тем же углом поворота в результате автоматической синхронизации и самофазировки. Последняя осуществляется подбором всех подвижных масс, их момента инерции и взаимного расположения. Эти грохоты находят все большее применение на всех операциях грохочения и среднего и мелкого дробления.

1 и 2 — дебалансные ваты; 3 — короб с ситом; 4 — амортизаторы

Рисунок 5.6- Сасобалансный грохот с самосинхронизируюшимися вибровозбудителями

5.4 Гидравлические грохоты

Помимо грохотов, применяемых преимущественно для сухого грохочения (или продуктов обогащения) с небольшой влажностью, разработаны конструкции грохотов, предназначаемых для выделения мелких классов непосредственно из пульпы. Грохочение материала в потоке пульпы получило название гидравлического грохочения, а устройства - гидравлических грохотов.

В зависимости от состояния просеивающей поверхности различают три основных вида гидравлических грохотов:

с неподвижной поверхностью

полуподвижной поверхностью

частично погруженной поверхностью в пульпу.

В гидравлических грохотах с неподвижной и полуподвижной просеивающей поверхностью последняя выполняется либо криволинейной в виде дуги окружности (дуговые грохоты), либо плоской устанавливаемой под большим углом к горизонту (конические циклонные грохоты). При грохочении по размеру 0,5 мм и ниже для очистки сита (решета) применяется специальный встряхивающий механизм.

Полупогруженные вибрационные гидравлические грохоты приводятся в движение от вибровозбудителей. Их просеивающая поверхность устанавливается с небольшим подъемом в сторон} разгрузки надрешетного продукта с целью его обезвоживания, а подрешетный продукт выносится струей воды.

В дуговых грохотах (рисунок 5.7) просеивающая поверхность представляет собой дугообразную колосниковую решетку, как правило, с поперечным по отношению к потоку положением колосников. Движение пульпы в начале решетки направлено по касательной к окружности, дугу которой представляет просеивающую поверхность решетки.

Решетка собирается из колосников трапецеидального сечения, изготовленных из износоустойчивой нержавеющей стали. Срок службы колосников – до 6 мес в зависимости от их износостойкости, абразивности материала, его крупности и

скорости потока. Радиус кривизны R решетки колеблется от 0,5 до 1,65 м; ширина решетки — от 300 до 1200 мм, площадь грохочения — от 0,25 до 3 м .

- питающий патрубок,

- решетка,

- желоб для надрешетного продукта,

-сборник подрешетного продукта

Рисунок 5.7 - Дуговой грохот СД2А

Дуговые грохоты могут работать с самотечной подачей пульпы (начальная скорость 0,5-3 м/с) и с подачей питания насосами (со скоростью потока на входе до 6—10 м/с) . Крупность отходов изменяется от 0,07 до 12 мм, содержание в нем твердого - 10-70 %. Эффективность грохочения изменяется в пределах 30—75 % в зависимости от крупности разделения.

Основные преимущества дуговых грохотов компактность, отсутствие

движущихся частей и привода (за исключением механизма для очистки сита в некоторых конструкциях).

Дуговые грохоты применяются для мокрого грохочения мелкого и тонкого материала в пульпе, в том числе для отделения тяжелых суспензий от продуктов обогащения, и для выделения легкошламующихся материалов в циклах измельчения.

Для

расчета объемной производительности

по подрешетному продукту Qn

Qn = 1375 • F • v • Vh/R

где F - площадь живого сечения решетки, м ;

v - скорость подачи пульпы, м/с

h - толщина потока, мм;

R — радиус решетки, мм

Конические циклонные грохоты по принципу действия сходны с дуговыми грохотами. Рабочий органа конического грохота ГК (рисунок 6.8) состоит из усеченного конуса 1 (верхняя часть) и усеченной пирамиды 4 (нижняя часть), соединенных кольцом 2, расположенных в корпусе 3. Углы наклона к горизонтальной плоскости образующей конуса и граней пирамиды соответственно равны 75 и 45°.

Загрузочное устройство 6, обеспечивающее тангенциальный ввод пульпы, снабжено шиберной заслонкой 5, регулирующей ширину выпускной щели, и имеет перекидной шибер, позволяющий менять направление входа пульпы в аппарат. Верхняя и нижняя поверхность грохота выполнены из отдельных взаимозаменяемых элементов Размер щели в ситах грохота 0,5—1 мм. Грохот применяется для обезвоживания углей.

Рисунок 5.8 - Схема конического циклонного грохота ГК

Плоские гидравлические грохоты подразделяются на два типа, отличающихся принципом действия: гидрогрохоты с непогруженным ГПГ и с частично погруженным ситом ГВП. В первом случае перемещение материала по наклонной просеивающей поверхности происходит за счет начальной скорости пульпы и касательной составляющей силы тяжести, во второй за счет направленных вибраций.

Гидравлический плоский грохот ГПГ (рисунок 5.9) снабжен ударным механизмом для встряхивания сита с целью его очистки от застревающих «трудных» зерен. Питание подается на грохот в виде пульпы. Для повышения общей производительности грохоты ГПГ собираются в агрегат, состоящий из несколько параллельных секций (1-6) с одним приводным валом.

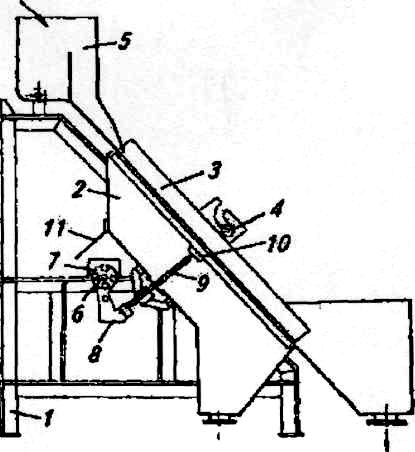

1 — рама; 2 - короб; 3 — решето; 4 - для крепления сита; 5 - коробка для отходов,

6 — приводной вал; 7— водило; 8 — ударник; 9 — боек; 10 — поперечная планка сит; 11 - защитный козырек

Рисунок 5.9 - Гидравлический грохот ГПГ - 0,75

Грохот ГПГ применяется для мокрого грохочения мелких и тонких материалов, в том числе для выделения легко шламующихся минералов и циклах измельчения.

Гидрогрохот вибрационный с полупогруженным решетом ГВП (рис. 5.10)

1 — дебалансный вибровозбудитель;

2 — короб; 3 — сито; 4 — пружина;

5 — ванна; 6 - рама;

7— моторный вибровозбудитель;

8 — клин; 9 — брус;

10 — лоток; 11 — пружина;

Рисунок 5.10 - Гидрогрохот вибрационный с полупогруженным решетом ГВП

Решётка (сито) грохота наклонена под углом 10° к горизонтальной плоскости и на 2/3 погружена в ванну с пульпой. Под действием дебалансных вибровозбудителей грохот совершает прямолинейные колебания, направленные под углом 30° к поверхности решетки. Под влиянием вибраций происходит просеивание мелких частиц под решето и транспортирование надрешетного продукта вдоль грохота к его разгрузочному (верхнему) концу.

Вибровозбудители соединены с электродвигателями с помощью эластичных лепестковых муфт, что позволяет допускать некоторую несоосность валов вибровозбудителей и электродвигателя. Решетку закрепляют в коробе при помощи клиньев и деревянных брусьев.

Для повышения жесткости решетка скрепляется продольными и поперечными планками. Короб грохота опирается со стороны загрузки на четыре пружины и подвешен со стороны разгрузки на две пружины. Для предотвращения скопления материала на днище ванны на ней закреплен моторный вибровозбудитель, включаемый периодически.

Регулирование амплитуды вибраций короба с ситом производится изменением положения небалансов в корпусе вибровозбудителя.

Производительность грохота изменяется прямо пропорционально размеру щели и зависит от частоты и амплитуды вибраций и угла наклона грохота.

Грохоты ГВП применяются для грохочения по классам —0,1 и —0,4 мм в целях выделения узкой однородной фракции кварца при глубоком обогащении кварцевого сырья.