- •1. Реакционное оборудование получения технического углерода

- •1.1. Основные способы получения техуглерода

- •1.2. Технология получения печного техуглерода

- •1.3. Стадийность процесса и общие элементы реакторов

- •1.4. Типичные известные и принципиально новые конструкции реакторов получения техуглерода

- •1.5. Расчёт процессов сажеобразования

- •1.6. Рекуперативный подогрев воздуха

- •1.7. Методика расчёта реактора получения техуглерода

- •1.8. Контрль, автоматизация и обслуживание реакторного процесса

1.4. Типичные известные и принципиально новые конструкции реакторов получения техуглерода

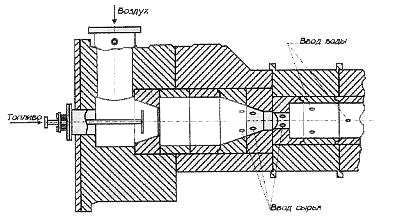

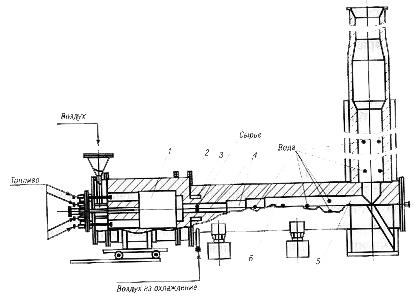

Циклонный реактор. Основой создания современных отечественных производств технического углерода в 1962–1965 гг. является циклонный реактор с использованием природного газа в качестве вспомогательного топлива и рекуперативного подогрева воздуха, подаваемого на горение. Своё название реактор получил в соответствии с циклонным характером ввода топливообразующей смеси в зону горения. Топливо и воздух вводятся в реактор двумя тангенциальными потоками при аксиальной подаче сырья. Сырьевой факел в циклонном реакторе (см. рисунок 1.8) увлекается окутывающим его спиральным потоком газов горения.

Рисунок 1.8 – Циклонный реактор:

1 – сырьевая форсунка; 2, 9 – передняя и задняя сферические крышки реактора соответственно; 3 – камера горения; 4 – корпус реактора; 5 – футеровка; 6 – суживающая втулка; 7 – зона реакции; 8 – зона закалки; 10 – каналы для ввода воды на охлаждение; 11 – горелки

Циклонный реактор представляет собой горизонтально расположенный цилиндрический аппарат переменного по длине диаметра с отверстиями для ввода материальных потоков. Стальной корпус 4, снабжённый передней 2 и задней 9 крышками, футерован изнутри огнеупорным материалом 5 (кирпичом или фасонными блоками). Футеровка выполнена в несколько слоёв – внутренние слои из материала с высокой теплостойкостью и огнеупорностью. Наружные слои выполняют роль теплоизоляции. Внутренняя конфигурация реактора образует различной длины и диаметра соосно расположенные зоны – горения 3, реакции 7 (с суживающейся втулкой 6) и закалки 8.

В камеру горения 3 подаётся топливо двумя тангенциально установленными горелками 11. Одновременно в каналы расположения горелок подаётся предварительно нагретый воздух на горение. При сжигании топлива в камере горения создаются вращающиеся потоки пламени, в которые через форсунку 1 впрыскивается нагретое сырьё. Потоки горячего газа и паров сырья поступают в зону реакции 7, где происходит разложение сырья и образование технического углерода. Для интенсификации процессов смешения горячих газов с парами сырья и процесса образования техуглерода в целом, в начале зоны реакции, при производстве активных марок техуглерода, устанавливается смесительная втулка 6. При аксиальной подаче сырья его распыл, как правило, осуществляется воздухом высокого давления (пневматическими форсунками). Для прекращения процесса в зону охлаждения 8 (зону закалки) впрыскивается вода механическими форсунками, установленными в каналах 10.

В циклонных реакторах можно получать активные и полуактивные марки технического углерода.

Рассмотренная выше конструкция реактора в процессе эксплуатации модернизировалась. Наибольшие изменения связаны с организацией радиального ввода сырья механическими форсунками, по принципу уже находившихся в эксплуатации цилиндрических реакторов, при сохранении циклонной камеры горения, что позволило повысить производительность реактора и выход готового продукта. Циклонные реакторы в незначительных количествах ещё сохранились на некоторых заводах.

Цилиндрические реакторы.

Концепция интенсификации процессов получения технического углерода и увеличения единичной мощности оборудования в 1970-е годы уже основывалась на использовании цилиндрических реакторов. В цилиндрическом реакторе ввод сырья в высокоскоростной и высокотемпературный аксиальный поток газов осуществляется радиально. В реакторах для производства полуактивных марок техуглерода возможен комбинированный ввод сырья – радиальный и аксиальный одновременно.

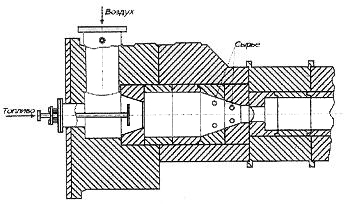

На рисунке 1.9 представлена конструкция цилиндрического большегрузного реактора РС 50/3500 для производства полуактивных марок технического углерода.

Рисунок 1.9 – Цилиндрический реактор для производства полуактивных марок технического углерода:

1 – корпус реактора; 2 – горелка; 3 – прорези в направляющих трубах горелок; 4 – центральная сырьевая форсунка; 5 – воздушная камера; 6 – патрубок подвода воздуха; 7 – камера горения; 8 – футеровка; 9 – реакционная камера; 10 – водяные форсунки; 11 – камера охлаждения (зона закалки); 12 – футерованный переход; 13 – радиальные сырьевые форсунки

Реактор представляет собой горизонтально расположенный аппарат, цилиндрический корпус 1 которого футерован огнеупорным материалом 8. Условно реактор делится на три камеры (зоны) – горения 7, реакции 9 и закалки 11. Топливо в камеру горения 7 вводится горелками 2, установленными на передней крышке параллельно его центральной оси. Воздух на горение через патрубок 6 подаётся в воздушную камеру 5, откуда через прорези 3 в направляющих трубах поступает к горелкам 2. Предварительно подогретый воздух, смешиваясь с топливом, обеспечивает его интенсивное горение. Сырьё в реактор подаётся посредством центральной 4 и двух радиальных форсунок 13. Камера реакции 9 является продолжением камеры горения 7, но имеет меньший диаметр и большую длину. Время пребывания в ней должно быть достаточным для полного разложения углеводородного сырья.

Для быстрого охлаждения техуглеродгазовой смеси через форсунки 10 вводится вода, которая испаряется в зоне закалки 11, охлаждая поток до заданной температуры.

В хвостовой части реактора направление потока изменяется на 90 и через футерованный стакан 12 аэрозоль техуглерода поступает далее в рекуперативные воздухоподогреватели. В данных реакторах применяют пневматические или пневмомеханические сырьевые форсунки.

В процессе эксплуатации были выявлены основные недостатки конструкции – склонность к коксованию при комбинированном вводе сырья и низкий показатель «светопропускание толуольного экстракта».

Дальнейшее усовершенствование конструкции было связано с определением оптимального положения сырьевых форсунок, увеличения времени пребывания продуктов до их охлаждения, и было направлено на устранение вышеназванных недостатков.

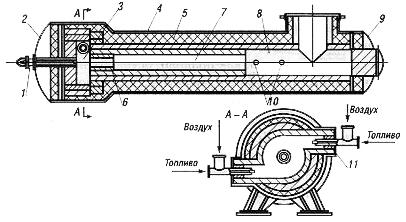

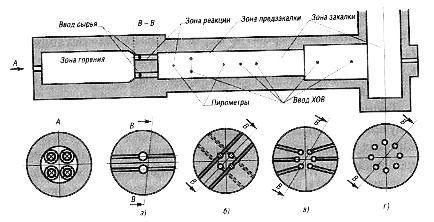

Принципиальная конструкция большегрузного цилиндрического реактора РС 105/3500 для производства активных марок технического углерода представлена на рисунке 1.10.

Рисунок 1.10 – Принципиальная конструкция реактора РС 105/3500:

1 – камера горения; 2 – диафрагма; 3 – воздухоохлаждаемое сопло; 4 – зона реакции; 5 – зона закалки; 6 – зона предзакалки

Высокотемпературный поток газов из камеры горения 1 разгоняется до высоких скоростей в смесительном сопле зоны реакции 4. Сырьё вводится четырьмя механическими форсунками из жаропрочной стали в сопло 3, футерованное изнутри огнеупором, и совместно с диафрагмой 2 охлаждается воздухом. Здесь выделяется зона предзакалки 6, образующая объём между первым поясом ввода охлаждающей воды и последующими поясами её ввода, расположенными в зоне закалки 5, которая переходит и в вертикальную часть реактора.

В настоящее время представленные выше реакторы определённым образом модернизируются (осуществляется перевод на одногорелочное устройство, что сопровождается изменением конструкции передней крышки реактора и футеровки входа зоны горения; уточняются диаметры и объёмы зон реактора и т.д.), но остаются базовыми для большинства отечественных производств.

Конструкции реакторов зарубежных фирм. Обзор зарубежных патентов показывает, что различные фирмы производители технического углерода применяют реакторы, имеющие большое сходство по конфигурации.

В качестве примеров на рисунке 1.11 представлена конструкции реактора по патенту фирмы «Дегусса», а на рисунке 1.12 – конструкция реактора по патенту фирмы «Филипс Петролеум Компании».

|

|

Рисунок 1.11 – Реактор для получения технического углерода фирмы «Phillips Petroleum Company» (США) |

Рисунок 1.12 – Реактор для получения технического углерода фирмы «Degussa» (германия) |

Как видно из рисунков, оба реактора очень близки по конструкции. Они оснащены одногорелочным устройством, имеют аналогичные по конструкции камеры горения и зоны реакции, разборные корпуса и практически одинаковую конструкцию футеровки. Различия заключаются, как правило, в расположении мест ввода сырья и количеством этих вводов, а также мест ввода воды на охлаждение.

Принципиально новые конструкции реакторов, используемые ОАО «ЯТУ».

Реактор для получения активных марок техуглерода. Практическим результатом множества проведённых исследований является создание и внедрение в промышленную эксплуатацию реакторов с двух-, четырёх- и шестиканальной зоной реакции. Принципиальная конструкция таких реакторов представлена на рисунке 1.13.

Рисунок 1.13 – Принципиальная конструкция реактора с многоканальной зоной реакции:

а – двухканальный; б – четырёхканальный; в – шестиканальный

Диаметры каналов выбирались исходя из условия сохранения равенства их суммарного сечения эквивалентному сечению канала диаметром 0,3 м (Dэкв). Тогда диаметр п-го канала Dn будет равен:

![]()

а суммарная длина окружности каналов:

![]()

Если в качестве эквивалентного принять диаметр 0,3 м, то диаметр одного канала двухканального реактора будет равен 0,22 м, для четырёхканального 0,15 м, для шестиканального – 0.125 м.

В настоящее время двухканальные реакторы заменены шестиканальными, что и подтверждает исходную концепцию. Весь производимый объём активного техуглерода выпускается на 4- и 6-канальных реакторах.

Приведённые выше конструкции реакторов постоянно находятся в стадии совершенствования в направлении создания более термостойкой и газоплотной футеровки, точного определения длин и диаметров канала, мест ввода сырья и закалочной воды и т.д.

Реактор для получения полуактивных марок техуглерода. Рассмотренные выше конструкции реакторов с многоканальной зоной реакции предназначены исключительно для производства активных марок технического углерода. Получение полуактивных марок характеризуется меньшими скоростями реакции и более длительным временем пребывания продуктов реакции до их охлаждения, что обуславливается сравнительно низкими температурами в зоне реакции и её большим объёмом (диаметром и протяжённостью).

Конструкция большегрузного реактора производства полуактивных марок техуглерода в общем случае должна обеспечивать:

полное сгорание природного газа в камере горения;

низкую удельную площадь поверхности (по любому методу её определения);

требуемое значение показателя «светопропускания толуольного экстракта», который является оценкой количества неразложившихся углеводородов на поверхности частиц;

требуемую чистоту продукта (минимальное коксование реактора).

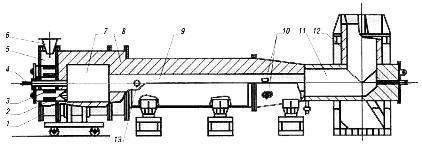

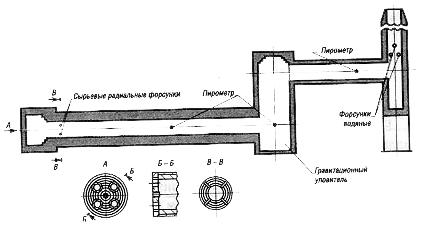

Многолетний опыт создания реакторов для получения полуактивных марок технического углерода в производстве привёл к конструкции реакторов, представленной на рисунке 1.14.

Рисунок 1.14 – Принципиальная конструкция реактора для получения полуактивных марок техуглерода

Данная конструкция наиболее полно на данный момент отвечает высказанным выше требованиям. Конструкция камеры горения и горелочного устройства реактора, обеспечивающие полное горение газа, подробно были рассмотрены ранее. Предусмотрен ввод сырья аксиальной пневматической форсункой или четырьмя радиальными механическими форсунками. Возможна и подача сырья аксиальной и радиальной форсунками одновременно. Время пребывания продуктов реакции до их закалки водой может достигать одной секунды, что обеспечивает нормированное значение показателя «светопропускание толуольного экстракта». Вертикальная часть реактора большого диаметра выполняет функцию гравитационного уловителя частиц кокса и футеровки. На реакторе данной конструкции получают технический углерод марок N660, N650, N539, N550, П514.