- •2.1.1 Измерительные инструменты

- •2.1.2 Разметка плоскостная

- •2.1.3 Правка. Гибка метала

- •2.1.4 Рубка и резка метала

- •2.1.5 Опиливание метала

- •2.1.6 Сверление, зенкерование и развёртывание

- •2.1.7 Нарезание внутреней и внешней резьбы

- •2.2 Электромонтажные работы

- •2.1 Виды электромонтажных работ: приспособления, инструменты

- •2.2.2 Провода, кабели, шнуры

- •2.2.3 Паяние мягкими и твёрдыми припоями

- •2.2.4 Соединение и оконцевание проводов и кабелей

- •2.2.5 Заземление как средство электробезопасности

- •3 Охрана труда и техника безопасности

- •3.1 Цели и задачи службы охраны труда

На сегодняшний день, использование элегаза в качестве дугогасящей среды, более эффективный по сравнению со сжатым воздухом и маслом, является наиболее перспективным и быстроразвивающимся направлением развития выключателей переменного тока высокого и сверхвысокого напряжения. Основные достоинства элегазового оборудования определяются уникальными физико-химическими свойствами элегаза. При правильной эксплуатации элегаз не стареет и не требует такого тщательного ухода за собой, как масло.

Элегазовому оборудованию также присущи: компактность; большие межревизионные сроки, вплоть до отсутствия эксплуатационного обслуживания в течение всего срока службы; широкий диапазон номинальных напряжений (6-1150 кВ); пожаробезопасность и повышенная безопасность обслуживания.

Элегазовые выключатели начали усиленно разрабатываться с 1980 г. и имеют большие перспективы при напряжениях 110…1150 кВ и токах отключения до 80 кА. В технически развитых странах элегазовые выключатели высокого и сверхвысокого напряжения (110-1150 кВ) практически вытеснили все другие типы аппаратов. Также ведущие зарубежные фирмы практически полностью перешли на выпуск комплектных распределительных устройств с элегазовой изоляцией (КРУЭ) и элегазовых выключателей для открытых распределительных устройств на классы напряжения 110 кВ и выше

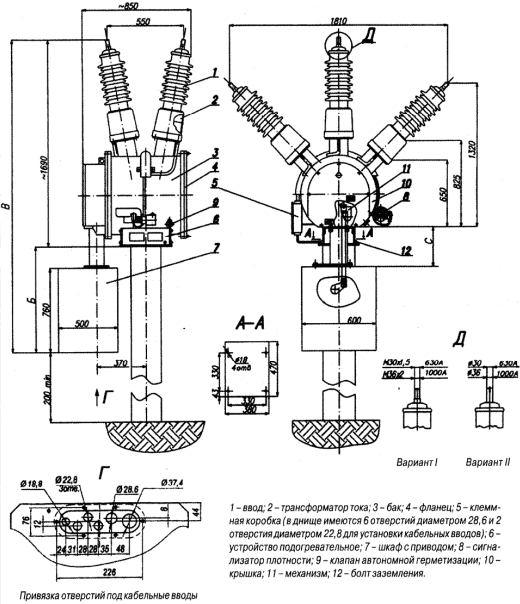

Рисунок 1. Выключатель элегазовый баковый серии ВГБ-35

Конструкция элегазового выключателя

По конструкции различают колонковые и баковые выключатели. Колонковые ни внешне, ни по размерам принципиально не отличаются от маломасляных, кроме того, что в современных элегазовых выключателях 220 кВ только один разрыв на фазу. Баковые элегазовые выключатели имеют гораздо меньшие габариты по сравнению с масляными, имеют один общий привод на три полюса, встроенные трансформаторы тока.

Элегазовый выключатель состоит из трех основных частей:

Полюс с фарфоровой либо полимерной изоляцией, состоящий из опорного изолятора и дугогасительной камеры;

Пружинный привод;

Рама и поддерживающие стойки.

В элегазовых выключателях применяются различные способы гашения дуги в зависимости от номинального напряжения, номинального тока отключения и эксплуатационных особенностей в месте установки. В элегазовых дугогасительных устройств в отличие от воздушных дугогасительных устройств при гашении дуги прохождение газа через сопло происходит не в атмосферу, а в замкнутый объем камеры, заполненный элегазом при относительно небольшом избыточном давлении.

Приводы выключателей обеспечивают управление выключателем — включение, удержание во включенном положении и отключение. Вал привода соединяют с валом выключателя системой рычагов и тяг. Привод выключателя должен обеспечивать необходимую надежность и быстроту работы, а при электрическом управлении — наименьшее потребление электроэнергии. В элегазовых выключателя применяют два типа приводов:

-пружинный привод, управляющим органом которого является кинематическая система рычагов, кулачков и валов;

-пружинно-гидравлический привод, управляющим органом которого является гидросистема.

Преимущества и недостатки элегазовых выключателей

К преимуществам элегазовых выключателей можно отнести:

1. Возможность применения на все классы напряжений свыше 1 кВ;

2. Гашение дуги происходит в замкнутом объеме без выхлопа в атмосферу;

3. Относительно малые габариты и масса;

4. Пожаро- и взрывобезопасность;

5. Быстрота действия;

6. Высокая отключающая способность;

7. Надежное отключение малых индуктивных и емкостных токов в момент перехода тока через нуль без среза и возникновения перенапряжений;

8. Малый износ дугогасительных контактов;

9. Бесшумная работа;

10. Возможность создания серий с унифицированными узлами;

11. Пригодность для наружной и внутренней установки.

К недостаткам элегазовых выключателей можно отнести:

1. Сложность и дороговизна изготовления - при производстве необходимо соблюдать высокую чистоту и точность;

2. Высокие требования к качеству элегаза;

3. Температурные недостатки SF6, необходимость подогрева и использования смесей элегаза с азотом, хладоном и другими веществами, позволяющими работать элегазовым выключателям в условиях низких температур окружающей среды;

Необходимость специальных устройств для наполнения, перекачки и очистки SF6;

5. Относительно высокая стоимость SF6;

6. Требуется более внимательное отношение к использованию и учету элегаза.

Высоковольтные разъединители

Назначение разъединителей

Разъединители служат для создания видимого разрыва, отделяющего выведенное из работы оборудование от токопроводящих частей, находящихся под напряжением. Это необходимо, например, при выводе оборудования в ремонт в целях безопасного производства работ.

Разъединители не имеют дугогасительных устройств и поэтому предназначаются, главным образом, для включения и отключения электрических цепей при отсутствии тока нагрузки и находящихся только под напряжением или даже без напряжения.

При отсутствии в электрической цепи выключателя в электроустановках 6 - 10 кВ допускается включение и отключение разъединителями небольших токов, значительно меньших номинальных токов аппаратов, о чем сказано ниже.

Рисунок 2. Высоковольтный разъединитель

Требования, предъявляемые к разъединителям

Требования, предъявляемые к разъединителям с точки зрения обслуживания их оперативным персоналом, заключаются в следующем:

1) разъединители должны создавать ясно видимый разрыв цепи, соответствующий классу напряжения установки;

2) приводы разъединителей должны иметь устройства жесткой фиксации ножей в каждом из двух оперативных положений: включенном и отключенном. Кроме того, они должны иметь надежные упоры, ограничивающие поворот ножей на угол, больший заданного;

3) разъединители должны включаться и отключаться при любых наихудших условиях окружающей среды (например, обледенении);

4) опорные изоляторы и изоляционные тяги должны выдерживать механические нагрузки, возникающие при выполнении операций;

5) главные ножи разъединителей должны иметь блокировку с ножами заземляющего устройства, исключающую возможность одновременного включения тех и других

Классификация и устройство разъединителей

Отдельные типы разъединителей 6 - 10 кВ отличаются друг от друга по роду установки (разъединители внутренней и наружной установки); по числу полюсов (разъединители однополюсные и трехполюсные); по характеру движения ножа (разъединители вертикально-поворотного и качающегося типа). Трехполюсные разъединители управляются рычажным приводом, однополюсные - оперативной изоляционной штангой.

Различие в конструкциях разъединителей внутренней и наружной установок объясняются условиями их работы. Разъединители наружной установки должны иметь приспособления, разрушающие ледяную корку, образующуюся при гололеде. Кроме того, их используют для отключения небольших токов нагрузки и их контакты снабжаются рогами для гашения дуги, возникающей между расходящимися контактами.

Разрядники

Вентильные разрядники

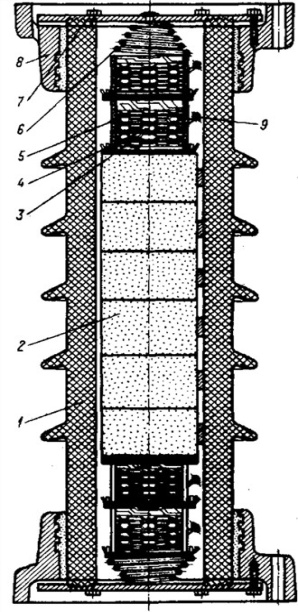

Вентильный разрядник (рис.3) состоит из двух основных частей: блока искровых промежутков 4, в который входит несколько последовательно соединенных единичных искровых промежутков 3, шунтированных подковообразными нелинейными резисторами 9, предназначенными для выравнивания распределения напряжения, и рабочего резистора, составленного из набора последовательно включенных вилитовых дисков 2. Искровые промежутки заключены в фарфоровые цилиндры 5.

Рисунок 3. Вентильный разрядник

Блок искровых промежутков соединен последовательно с рабочим резистором, закрыт фарфоровым кожухом 1, сжат спиральной пружиной 6 и герметизирован озоностойкой резиной 7. Необходимость герметизации обусловлена гигроскопичностью вилита, который меняет свои характеристики при увлажнении. Разрядник крепится при помощи фланцев 8 к чугунному основанию (на рисунке не показано).

Провод фазы линии высокого напряжения подключается к болту на крышке. Заземляющий проводник присоединяется к чугунному основанию разрядника непосредственно или через счетчик срабатываний.

Разрядник работает следующим образом. При возникновении перенапряжения пробиваются искровые промежутки и импульсный ток через рабочий резистор уходит в землю. Сопровождающий ток ограничивается рабочим резистором до значения, при котором дуга может быть погашена искровыми промежутками. Единичный промежуток способен отключить ток с амплитудой 80—100. А при действующем восстанавливающемся напряжении 1—1,5 кВ. Число искровых промежутков и число дисков резистора выбираются исходя из указанных условий. Дуга при этом погаснет за один полупериод.

Резистор из вилита характеризуется нелинейностью своего сопротивления. С ростом тока значение сопротивления падает. Это позволяет пропустить через резистор большой ток при малом падении напряжения (из-за этого разрядники получили название вентильных). Напряжение на разряднике практически мало меняется в широком диапазоне изменения токов. По мере приближения тока к нулю сопротивление резко возрастает, снижая ток до нуля ранее его естественного перехода через нуль. Это обстоятельство облегчает гашение дуги в единичных искровых промежутках.

Вентильные разрядники работают бесшумно и без какого-либо выброса газов и пламени. Для фиксации числа срабатываний устанавливаются специальные (электромагнитные, электромеханические и др.) счетчики. Вентильные разрядники выполняются на напряжения до 220 кВ и предназначены для защиты изоляции электрооборудования от атмосферных перенапряжений. Они применяются в открытых и закрытых электроустановках с частотой 50 Гц. Разрядники на 3, 6 и 10 кВ отличаются Друг от друга только числом искровых промежутков и числом вилитовых резисторов, а также габаритами. Разрядники на номинальные напряжения 15, 20 и 35 кВ состоят из одного стандартного элемента, аналогичного изображенному на рис. 3-8, а; разрядники на напряжение 60 кВ и выше—из трех и более соединенных последовательно стандартных элементов номинальным напряжением 15, 20 или 35 кВ.

2 ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

2.1 СЛЕСАРНЫЕ, СЛЕСАРНО-СБОРОЧНЫЕ РАБОТЫ

Слесарные работы представляют собой холодную обработку металлов резанием, выполняемую ручным (напильник, ножовка, разметка, рубка металла и др.), или механизированным (ручной пресс, электродрель и др.) способом. Эти работы выполняются при сборке машин и механизмов, либо вместо обработки на станках, из-за неточности механической обработки. Чем меньше таких работ, тем совершеннее применяемая технология. Наибольший удельный вес слесарных работ, выполняемых при сборке, имеет место в индивидуальном и мелкосерийном производствах. Сборочная операция — это законченная часть технологического процесса сборки, выполняемая при изготовлении изделия на отдельном рабочем месте одним или несколькими рабочими. Операция может состоять из ряда переходов, которые характеризуются постоянством применяемого инструмента. Приемом называют часть перехода, состоящую из ряда простейших рабочих движением.

Различают две основные организационные формы сборки: стационарную и подвижную. Стационарная сборка осуществляется на неподвижном рабочем месте, к которому подают все необходимые детали, материалы и более мелкие сборочные единицы, сборка которых может выполняться на отдельных рабочих местах (по принципу расчленения операций), что позволяет сократить время, процесса. Подвижную сборку выполняют только по принципу расчленения операций. Изделие в процессе сборки перемещается от одного рабочего места к другому. Рабочие места оснащены необходимыми инструментами и приспособлениями. Такой вид сборки позволяет специализировать сборщиков на определенных операциях и повысить производительность труда. В зависимости от расположения рабочих мест относительно друг друга различают сборку поточную и непоточную. При подвижной поточной сборке рабочие места располагаются в последовательности выполнения операций технологического процесса сборки, а весь процесс расчленяется на отдельные операции, примерно равные или кратные по времени выполнения. Собранные изделия сходят с поточной линии через определенные промежутки времени, называемые тактом.

Поточная сборка может быть осуществлена как при подвижном, так и при неподвижном собираемом объекте. В производстве крупных изделий применяют поточную сборку на неподвижных стендах, при которой рабочий или бригада рабочих выполняют одну и ту же операцию, переходя от одного стенда к другому. После выполнения последней операции с каждого стенда снимают готовое изделие. Точность сборки обеспечивается методами полной, неполной и групповой взаимозаменяемости, а также пригонкой и регулировкой.

Сборка методом пригонки производится со снятием с одной из деталей слоя материала для получения заданной точности соединения. Сборка этим методом трудоемка и целесообразна в единичном и мелкосерийном производстве.

Сборка методом регулировки заключается в том, что необходимая точность сопряжения достигается путем введения специальных деталей — компенсаторов. Компенсаторы подразделяют на неподвижные и подвижные. Неподвижный компенсатор — это деталь, дополнительно вводимая в конструкцию для достижения необходимого положения устанавливаемой детали. Оперативное время слесарно-сборочной операции содержит основное время на технологический переход и вспомогательное время, включающее в себя такие работы как: «взять инструмент», «поднести его к месту обработки», «отложить инструмент», «возвратное движение инструмента» при опиливании или резании металла. Так как слесарные работы являются преимущественно ручными, и элементы вспомогательной работы тесно переплетаются с основной, нормативы содержат оперативное время на технологический переход.

Основными факторами, влияющими на продолжительность выполнения слесарных работ, являются: вид слесарных работ, применяемый инструмент, обрабатываемый материал, форма и размеры обрабатываемой поверхности, требуемая точность обработки, степень удобства выполнения работ, масштаб производства.

Должен знать: устройство и принцип действия несложных электрических машин мощностью до 50 кВт, приборов, пусковой аппаратуры и технические условия на их монтаж; приемы работы пневматическими и электрическими дрелями и на сверлильных станках; назначение применяемых в работе материалов; припой и флюсы, применяемые при пайке, и правила пайки; способы прокладки проводов в газовых трубах, на роликах и тросовых подвесках; правила включения электрических машин; применяемые при сборке и монтаже слесарный и контрольно-измерительный инструмент, приспособления и аппаратуру; основы электротехники.

2.1.1 Измерительные инструменты

Измерительные инструменты обычно составляют предмет особой заботы слесаря, поскольку от того, в исправном ли состоянии они находятся, зависит результат работы зачастую не одного дня. Точность, которая требуется при слесарной сборке какого-нибудь механического узла, колеблется обычно в пределах от 0,1 до 0,005 мм.

Точность измерения – это та ошибка, которая неизбежна при использовании в качестве измерителя того или иного инструмента. Поэтому ни один слесарь не станет, например, пользоваться измерительной линейкой для того, чтобы точно подогнать вал под втулку: линейка просто не дает необходимой точности, которая требуется при выполнении этой операции. Но даже если инструмент выбран правильно, абсолютно точного измерения получить все равно не удастся. Погрешность при измерении существует всегда, слесарь же должен стремиться свести ее к минимуму. Чем меньше погрешность, тем выше точность измерения. Рулетки употребляются как тесьмяные, так и стальные, причем первые более удобны при измерениях от внутренних углов и при измерениях высот (в особенности при помощи шеста), но со временем они вытягиваются и теряют свою точность. Поэтому тесьмяную рулетку время от времени надлежит сверять со стальной, выводить и записывать поправку.

При обмерах какого-либо объекта все большие измерения нужно делать одной рулеткой, так как употребление для этих целей двух рулеток — старой и новой — может быть причиной расхождения в измерениях одной и той же величины. Точность показаний и сохранность рулетки зависят от того, насколько бережно с ней обращаются. При свертывании рулетки нужно следить за тем, чтобы ее тесьма не перегибалась, не была влажной или пыльной, что возможно при работе в дождливую или ветреную погоду. В этих случаях следует тщательно вытереть тесьму, так как пыль стирает краску (а следовательно, и цифры), а влага вызывает появление ржавчины на стальных рулетках и служит причиной того, что материя тесьмяных рулеток теряет свою упругость и преждевременно растягивается и изнашивается.

Самый простой способ уменьшения погрешности – провести измерение не один раз, а несколько, затем вычислить среднее арифметическое из результатов каждого замера. Как правило, увеличение погрешности чаще всего вызывается ошибками, которых вполне можно избежать. Самые распространенные ошибки, снижающие точность измерений, следующие:

– использование поврежденного измерительного инструмента;

– загрязненность рабочих поверхностей измерительного инструмента;

– неправильное положение нулевой отметки на шкале и нониусе;

– неправильная установка инструмента относительно детали;

– измерение нагретой или охлажденной детали;

– измерение нагретым или охлажденным инструментом;

– неумение пользоваться инструментом;

– неправильно выбранная база измерения.

Более точные показания замеров может дать микрометр – точность до сотых долей миллиметра. Те, кто впервые слышат название этого измерительного инструмента, часто допускают ошибку, считая, что с помощью микрометра можно измерять размеры с точностью до микронов. Прежде всего, такая точность при слесарных работах, особенно в условиях домашней мастерской, никогда не требуется. Во‑вторых, микрон – это одна миллионная часть метра, а микрометр дает возможность измерять с точностью только до одной десятитысячной части метра.

Для измерения углов деталей предназначен угломер. Он представляет собой полудиск с измерительной шкалой, на котором закреплены линейка и передвижной сектор с нанесенным на нем нониусом. Передвижной сектор можно закреплять на полудиске стопорным винтом. К сектору прикреплены также угольник и съемная линейка.