- •1 Загальний розділ

- •1.1 Технічна характеристика та умови роботи кривошипно-шатунного механізму двигуна ваз-2108

- •1.2 Характеристика, конструктивні особливості шатуна двигуна ваз-2108

- •1.3 Аналіз умов роботи і причин спрацювання деталі

- •1.4 Вплив основних спрацювань шатуна на технічний стан і роботу кривошипно-шатунного механізму

- •2 Технологічний розділ

- •2.1 Технологічний процес розбирання кривошипно-шатунного механізму автомобіля ваз-2108

- •2.2 Технологічний процес дефектування шатуна автомобіля ваз-2108

- •2.3 Характеристика дефектів деталі та складання маршрутів відновлення

- •2.4 Аналіз існуючих методів відновлення шатуна

- •2.5 Обґрунтування та вибір оптимального методу відновлення шатуна автомобіля ваз-2108

- •2.6 Розробка структурної послідовності технологічних операцій відновлення шатуна двигуна ваз-2108

- •2.7 Вибір технологічного обладнання, оснащення, ріжучого та іншого інструменту

- •2.8 Розрахунок режимів та норм часу на виконання операцій технологічного процесу відновлення

- •1 Загальний розділ…………………………………………………….......

- •1.1 Технічна характеристика та умови роботи кривошипно-шатунного механізму двигуна ваз-2108………………………………………

2.2 Технологічний процес дефектування шатуна автомобіля ваз-2108

Основні дефекти шатунів (рис. 2.1 ): вигин і скручування стрижня, знос отворів нижньої головки шатуна, отвори під втулку і самої втулки верхньої головки шатуна, знос і зминання площин роз'єму торців площин під болти в нижній головці шатуна. Шатуни погнуті і скручені більш допустимої за технічними умовами ( ∆виг = 0,020 мм на довжині 100 мм) піддаються виправленню на пристосуваннях. Шатуни вибраковуються при аварійних вигинах, обломах і тріщинах.

1 - вигин або скручування ; 2 - знос отвору в нижній головці ; 3 - знос отвору під втулку у верхній голівці ; 4 - знос отвору у втулці верхньої головки; 5 – зменшення відстані між осями верхньої та нижньої головок.

Рис.2.1 Основні дефекти шатуна

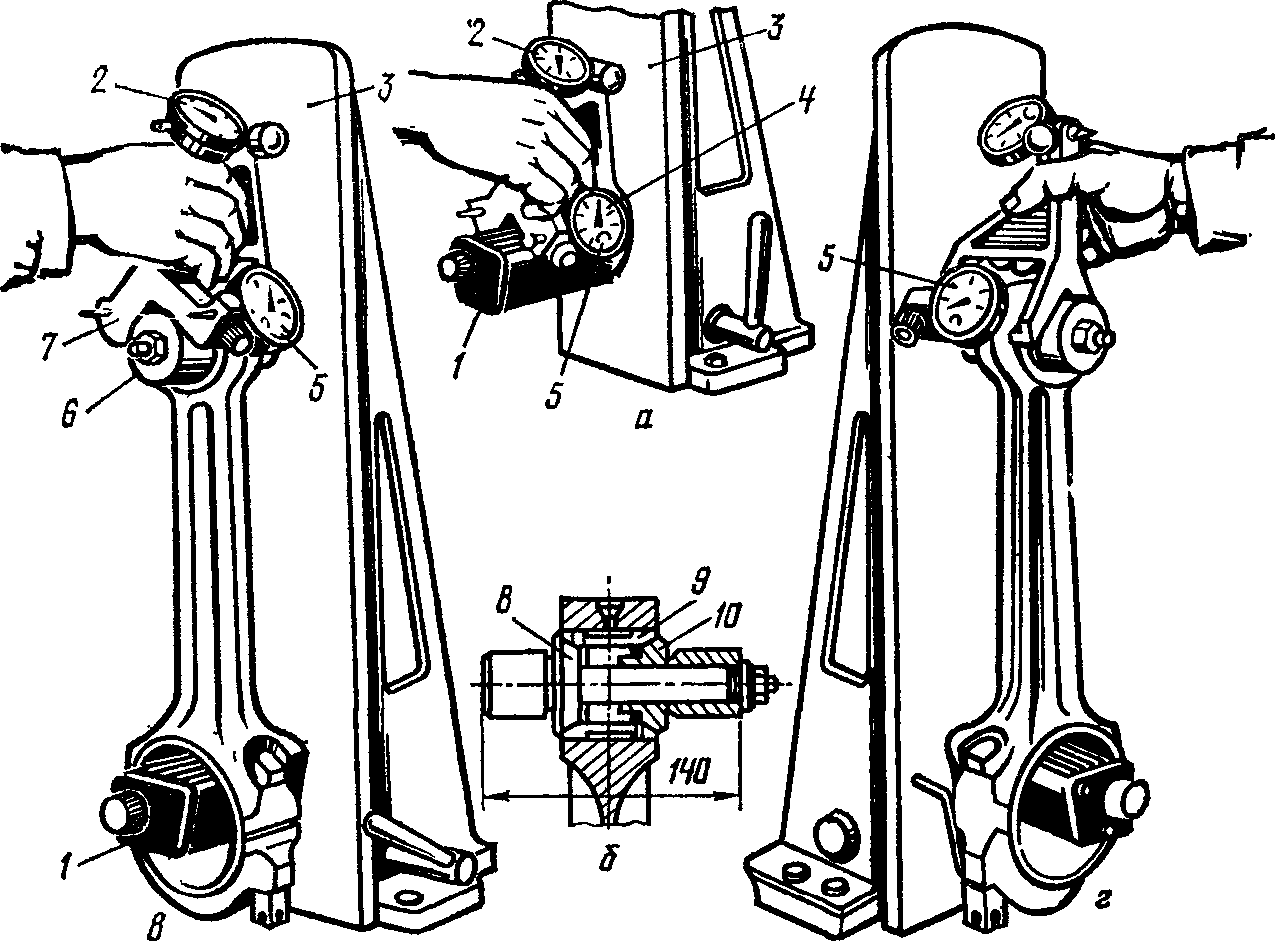

а - установка індикаторів ; б - установка розтискної оправки ; в - перевірка шатуна на вигин ; г - перевірка шатуна на скрученість ; 1 оправка ; 2 і 5 - індикатори; 3 - плита; 4 - упор ; 6 - Розтискні оправки ; 7 - призма ; 8 і 10 - конуса оправки ; 9 – Розтискна втулка оправки.

Рис.2.2 Пристрій для перевірки шатуна на скрученість і вигин КИ-724

Призму 7 з індикаторами годинникового типу встановлюють на оправку 1 (рис.2.2 , а ) і пересувають її до зіткнення упору 4 призми з площиною плити 3 пристосування. У цьому положенні переміщують індикатор 2 до отримання натягу на вимірювальному стержні в межах 1,0-1,5 обороту стрілки. Закріплюють індикатор і поєднують нульовий розподіл шкали зі стрілкою. Повертають призму на 180 ° і також встановлюють індикатор 5. В отвір верхньої головки шатуна з випресованою втулкою вставляють розтискні втулку 9 (рис.2.2, б) і закріплюють її конусами 8 і 10. Шатун ставлять на оправку 1 (рис.2.2, в) , переміщують його до упору оправки 7 в плиту 3 і закріплюють на оправці. Призму ставлять на оправку 6 і при зіткненні її упорів з плитою 3 по черзі по відхиленню стрілки від нульового положення індикатора 2 визначають вигин шатуна, а по відхиленню стрілки індикатора 5 (рис.2.2, г) — скрученість.

2.3 Характеристика дефектів деталі та складання маршрутів відновлення

При дефектації та сортуванні деталей керуються технічними умовами, які існують у посібниках з капітального ремонту автомобіля.

Технічні умови на дефектування і способи визначення дефектів шатуна двигуна ВАЗ-2108 представлені в таблиці 1.

Таблиця 1

Дефекти шатуна ВАЗ-2108 та способи їх усунення

№ п/п |

Можливі дефекти |

Спосіб дефектування і вимірювальний інструмент |

Розмір, мм |

Висновок |

||

Номінальний |

Допустимий без ремонту |

Допустимо для ремонту |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

Зменшення відстані між центрами верхньої і нижньої головок |

Штангенциркуль ЩЦ-И-160-0,05 (ГОСТ 166-89) |

114+0,05 |

113,5 |

— |

Вибраковувати при розмірі менше 113,5 мм |

2 |

Згин і скручування |

Непаралельність осей отворів верхньої і нижньої головок і відхилення від розташування їх в одній площині 0,04 мм на довжині 100 мм. |

Правити. Вибраковувати при розмірах, які більші допустимих |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

3 |

Знос отвору верхньої головки |

Індикаторний нутромір НИ 18-50 (ГОСТ 868-82) |

21,940 |

— |

21,950 |

Розвернути до розміру 21,960 мм |

4 |

Деформація отвору нижньої головки |

Індикаторний нутромір НИ 50-100 (ГОСТ 868-82) |

51,330 |

51,346 |

>51,346 |

Фрезерувати торці шатуна і кришки з подальшим розточуванням до номінального розміру. Осталення |

5 |

Тріщини шатуна |

Візуально |

— |

— |

— |

Вибраковувати |

У курсовому проекті розробка процесів відновлення деталей здійснюється по маршрутної технології, що сприяє раціональному використанню устаткування, економії енергоресурсів і виключенню зустрічних потоків переміщення деталей по виробничим ділянкам ремонтного підприємства.

Під маршрутної розуміється технологія, складена на комплекс дефектів, а маршрутом називається послідовність виконання технологічних операцій при найкоротшому переміщенні деталі по цехах і ділянках.

При розробці маршрутів відновлення деталей слід керуватися такими принципами:

• поєднання дефектів у кожному маршруті має бути дійсним і базуватися на результатах дослідження закономірностей появи дефектів даної деталі;

• маршрут повинен передбачати технологічну взаємозв'язок поєднанні дефектів зі способами відновлення;

• кількість маршрутів відновлення має бути мінімальним;

• відновлення деталей по маршрутної технології має бути економічно доцільним і враховувати технологічну необхідність і можливість відновлення окремих поверхонь.

Згідно карти дефектації під час капітального ремонту відновлюються лише отвориверхньої та нижньої головки і вигин шатуна. Тому маршрут відновлення деталі один.