- •Лекция 16 Дисперсионные и шаровые твэлы.

- •16.1. Дисперсионные твэлы.

- •16.2. Количественная оценка радиационной стойкости дисперсионного топлива.

- •16.3. Методы изготовления дисперсионного высокотемпературного топлива.

- •16.3.1. Методы получения микросфер uo2.

- •16.3.2. Методы покрытия топливных частиц дисперсионных твэлов.

- •16.3.3. Нанесение многослойных покрытий.

- •Основные характеристики сферического микротоплива из uo2, приготовленного шликерным литьем и в «золь-гель» процессе.

- •16.4. Шаровые твэлы.

- •Характеристики шаровых твэлов на основе графита 30пг.

- •16.5.Реакторные испытания микротвэлов и шаровых твэлов.

- •16.6.Изготовление сердечников твэлов.

16.3.3. Нанесение многослойных покрытий.

В настоящее время для высокотемпературных реакторов с газовым охлаждением предложено в качестве твэлов использовать шаровые уран-графитовые твэлы на основе микротвэлов с кернами из диоксида урана, покрытыми защитными слоями пироуглерода и карбида кремния. Используемые микросферы диоксида урана в таких твэлах могут насчитывать до 5-6 слоев покрытий из высокоплотных изотропных слоев РуС и слоя SiC.

Исходные микросферы могут быть получены различными методами, в том числе в «золь-гель»-процессе или шликерным литьем. Требования к исходным микросферам для такого топлива, табл. 2, включают размер диаметра 500±50 мкм, коэффициент несферичности (Dmax/Dmin) ≤ 1,05, плотность, близкую к теоретической, кислородный коэффициент КК ≤ 2,005, однородность зерна UO2.

Таблица 2.

Основные характеристики сферического микротоплива из uo2, приготовленного шликерным литьем и в «золь-гель» процессе.

Характеристики |

Шликерное литье |

«Золь-гель»-процесс |

||||

|

Х ср. |

Sxср. |

Sx |

Х ср. |

Sxср. |

Sx |

Размер, мкм |

499 |

5 |

24 |

497 |

3 |

14 |

Коэффициент несферичности |

1,05 |

|

0,03 |

1,02 |

|

1,01 |

Плотность, г/см3 Геометрическая Пикнометрическая |

10,6 10,6 |

0,2 0,06 |

|

10,6 10,6 |

0,2 0,06 |

|

Масса одной микросферы, мкг |

700 |

|

|

706 |

|

|

КК |

2,004 |

|

|

2,005 |

|

|

Масс. доля С, % |

0,05 |

|

|

0,01 |

|

|

Для нанесения таких покрытий на микросферы из UO2 используют пиролиз CH4, C2H2, C3H6 в смеси с аргоном, а также смеси состава CH3SiCl3 – H2 – Ar и SiCl4 – CH4 – H2 – Ar. Температура процесса составляет 1300 – 2000°С, преимущественно 1500 – 1600°С. Парциальное давление углеводородов не превышает 50 кПа, а кремний содержащих реагентов – 10 кПа. Осаждение слоев на микросферы проводят в аппаратах псевдоожиженного слоя с коническим газораспределительным устройством. В табл. 3 представлены требования к свойствам покрытий микросфер, а в табл. 4. условия нанесения каждого слоя.

Таблица 3.

Требования к плотности и толщине защитных слоев покрытий микросфер.

Номер слоя |

Материал |

Толщина, мкм |

Плотность, г/см3 |

1 |

РуС |

90 |

1,0 |

2 |

РуС |

30 |

1,4-1,6 |

3 |

РуС |

30 |

1,8-1,9 |

4 |

SiC |

50 |

3,2 |

5 |

РуС |

50 |

1,8-1,9 |

Полученные таким образом слои высокотемпературного и низкотемпературного пироуглерода

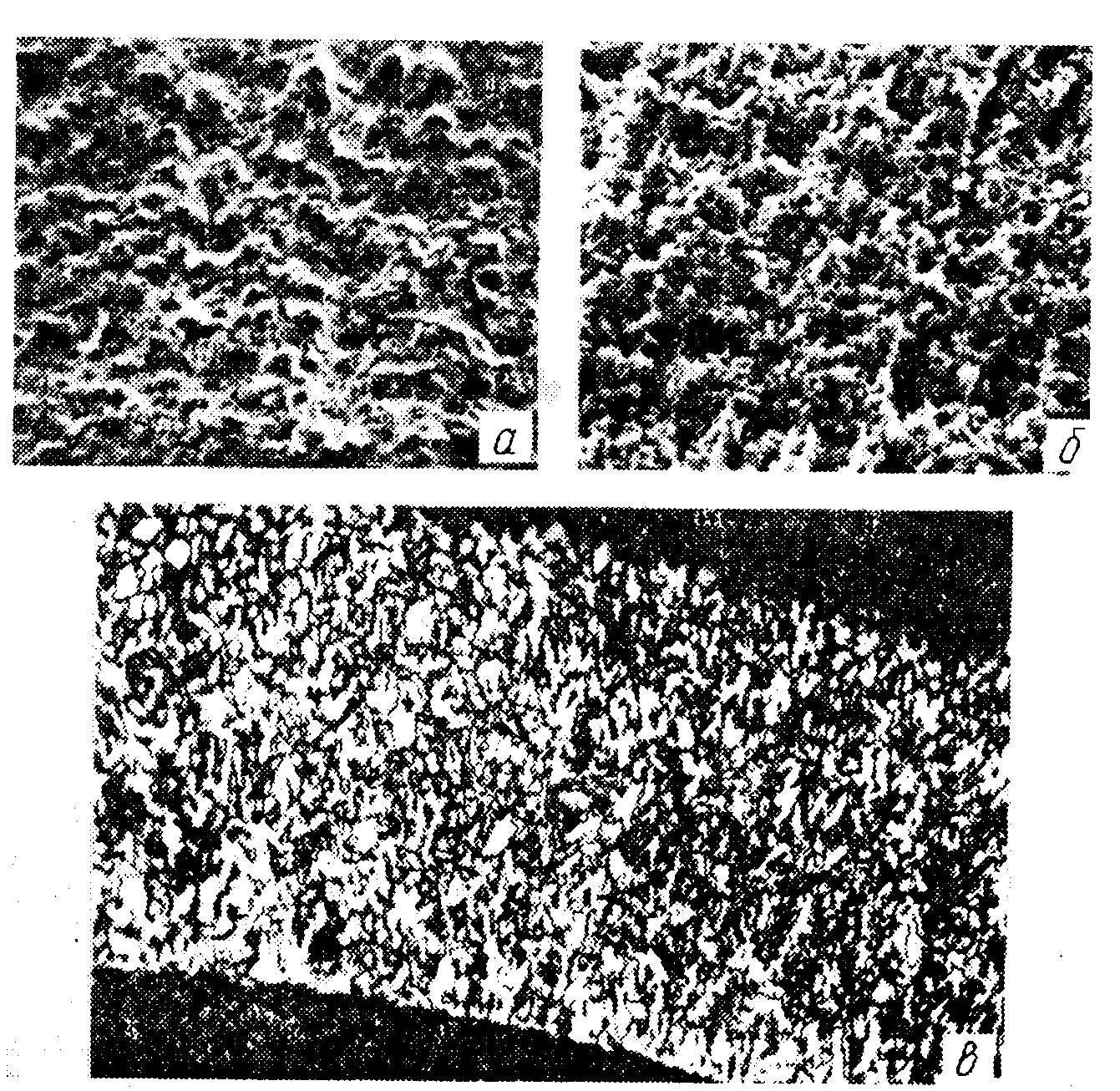

и слой SiC имеют мелкокристаллическое строение с равноосными зернами. Кристаллическая структура PyC определена как графитоподобная, гексагональная, с отсутствием дальнего порядка. Зерна PyC состоят из отдельных кристаллитов размером 0,03 мкм, количество и ориентировка которых определяют форму и размер зерна. Размеры кристаллитов низкотемпературного пироуглеродного покрытия в 5-10 раз меньше, а межслоевое расстояние больше, чем у высокотемпературного покрытия.

Покрытия из SiC имеют кубическую структуру с параметром решетки а = 0,4360 нм при плотности 3,20 г/см3. Структура слоев покрытий представлена на микрофотографиях на рис.5-7.

Таблица 4.

Условия осаждения покрытий на микросферы из UO2.

Слой покрытия |

Газовая смесь |

Доля реагента в смеси, % об. |

Т, С |

Буферный PyC-1 |

C2H2 - Ar |

40 – 60 |

1500 – 1550 |

Высокоплотные изотропные слои PyC: |

|||

высокотемпературный |

CH4 - Ar |

10 – 20 |

1900 – 2000 |

низкотемпературный |

C3H6 - Ar |

15 – 30 |

1250 - 1400 |

SiC |

SiCl4 – CH4 – H2 - Ar |

1,0 – 2,5 1,0 – 2,0 1,0- 2,0 |

1450 – 1550 1450 – 1550 1450 - 1550 |

SiC |

CH3SiCl3 – H2 - Ar |

2,5 – 3,5 |

1500 - 1600 |

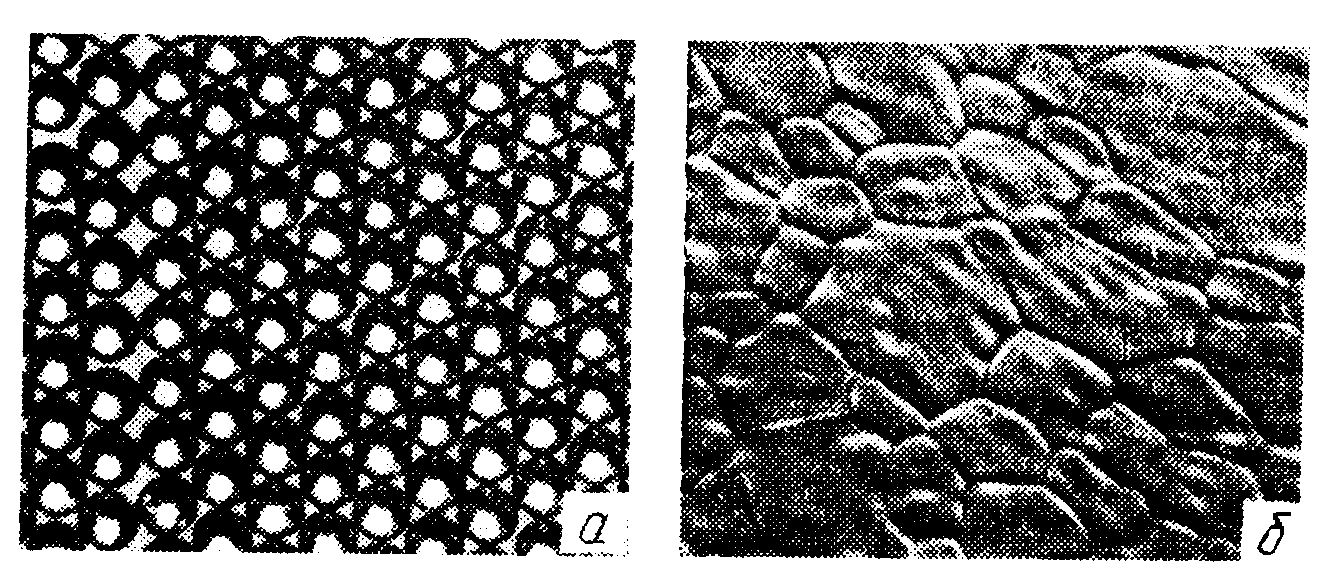

Рис. 5. Внешний вид (а) и рельеф поверхности (б) сферических частиц из UO2.

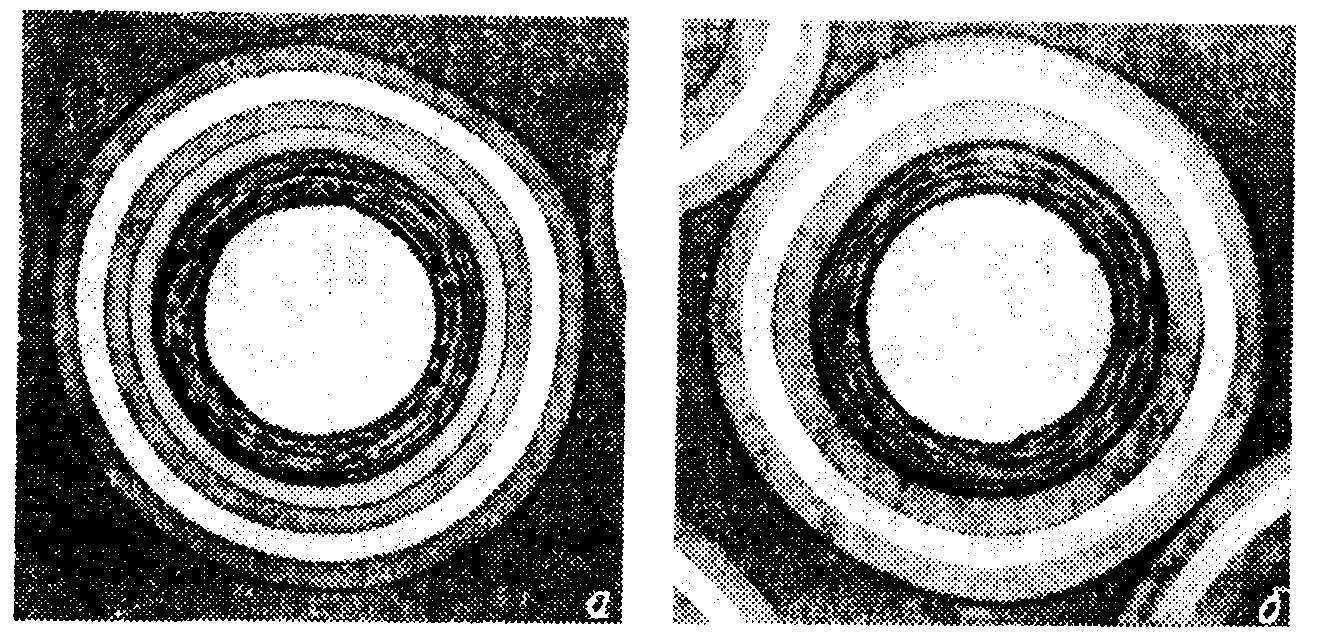

Рис.6. Структура шлифов микротвэлов пяти- и четырехслойной конструкции, 70

Рис. 7. Микроструктура слоев покрытия:

а – изотропный высокотемпературный РуС ( 2000);

б - изотропный низкотемпературный РуС ( 2000); в – SiC (1000)

Измерение микрообъемов газов и проведенные расчеты показали, что при КК не превышающем 2,001, давление СО в микросфере с покрытиями на начальном этапе облучения составит 2-4 МПа.

Кратковременные испытания поведения микротвэлов при температурах 2200°С показали начало разрушений отдельных микротвэлов в течение первых 2-6 часов выдержки. Исходные микротвэлы такой конструкции допускают выдержку при 2100°С в течение 5 часов без их разрушения.