- •«Системы защиты среды обитания»

- •Классификация и основы применения экобиозащитной техники.

- •Загрязнение окружающей среды. Нежелательные последствия загрязнения окружающей среды. Понятие об эффекте суммации. Триггерность. Синергизм. Устойчивость. Ксенность.

- •Классификация загрязнений окружающей среды. Опасные и вредные факторы среды обитания. Виды экологических нормативов.

- •Стратегия и тактика защиты окружающей среды. Безотходное и малоотходное производство.

- •Основные источники и характеристики загрязнений атмосферы. Загрязнения от природных процессов. Загрязнения антропогенного происхождения.

- •Нормирование атмосферных загрязнений. Классификация источников выделений и выбросов вредных веществ в атмосферу.

- •Стратегия и тактика защиты атмосферы.

- •Классификация пылеулавливающих аппаратов. Очистка газов от взвешенных частиц.

- •Классификация пыли по дисперсности. Характеристика пыли (плотность, кажущаяся и истинная, слипаемость, смачиваемость).

- •Оценка эффективности работы газоочистного аппарата.

- •Движение частиц пыли в неподвижной среде. Движение частиц пыли в прямолинейном потоке газа.

- •Движение частиц пыли в прямолинейном потоке газа

- •Сухие механические газоочистные аппараты (пылеуловители).

- •Пылеосадительные камеры.

- •Инерционные пылеуловители. Радиальные пылеуловители (пылевые мешки).

- •Жалюзийные пылеуловители.

- •Циклоны. Определение гидравлического сопротивления и размера циклона.

- •Батарейные циклоны (мультициклоны).

- •18. Фильтры

- •19. Электрофильтры

- •20. Вихревые пылеуловители (вихревой пылеуловитель впу и вихревой пылеуловитель со встречными закрученными потоками вэп). Вихревой пылеуловитель «Вихрь»

- •21. Ротационные пылеуловители. Вентиляторные пылеуловители

- •22. Мокрая очистка газов. Аппараты для мокрой очистки газов. Достоинства и недостатки

- •23. Пылеулавливающие аппараты с промывкой газа жидкостью

- •24. Форсуночные скрубберы. Устройство и работа

- •25. Процессы тепло- и массообмена в скруббере

- •26. Скрубберы Вентури. Устройство и работа

- •27. Жидкопленочные пылеулавливающие аппараты

- •28. Барботажные пылеуловители. Пылеуловитель пвм

- •29. Пенные пылеулавливающие аппараты

- •30. Обеспыливание воздуха в промышленности

- •31. Сравнение типов различных пылеуловителей

- •32. Абсорбционное оборудование. Выбор абсорбера для очистки газов

- •33. Классификация абсорберов

- •34. Распыливающие (безнасадочные) аппараты. Достоинства и недостатки распыливающих аппаратов

- •Насадочные абсорберы: принцип работы насадочных абсорберов. Перераспределение жидкости между слоями.

- •Насадочные абсорберы. Гидродинамические режимы в насадочных абсорберах. Выбор насадки.

- •Выбор насадки

- •Аппараты физико-химической очистки газа. Абсорбция. Десорбция. Хемосорбция. Физико-химическая сущность процессов.

- •Факторы, воздействующие на скорость абсорбции.

- •Абсорбенты, применяемые для очистки газов.

- •Требования, предъявляемые к абсорбентам.

- •Пленочные абсорберы.

- •Тарельчатые абсорберы. Тарельчатые колонны со сливными устройствами.

- •Гидродинамические режимы работы тарелок.

- •Колонны с тарелками без сливных устройств. Типы провальных тарелок и гидродинамическое режимы работы провальных тарелок.

- •Адсорбционная очистка газа. Адсорбция. Физико-химическая сущность процесса.

- •Характеристика адсорбентов и их виды.

- •Десорбция.

- •Устройство адсорберов адсорбционных установок. Адсорберы с неподвижным слоем поглотителя.

- •Устройство адсорберов адсорбционных установок. Адсорберы с движущимся зернистым адсорбентом.

- •Устройство адсорберов адсорбционных установок. Адсорберы с кипящим (пседоожиженным) слоем адсорбента.

- •Системы очистки от основных паро- и газообразных выбросов. Туманоуловители.

- •Стратегия и тактика защиты гидросферы.

- •Виды и классификация загрязнителей. Классификация сточных вод.

- •Задачи и направления защиты гидросферы.

- •Процессы и аппараты для механической очистки сточных вод. Усреднители.

- •Процессы и аппараты для механической очистки сточных вод. Решетки.

- •58. Сооружения и аппараты для осаждения примесей из сточных вод. Песколовки (горизонтальные, тангенциальные, аэрируемые).

- •59. Сооружения и аппараты для осаждения примесей из сточных вод. Отстойники (горизонтальные, радиальные, вертикальные, тонкослойные, двухъярусные отстойники, отстойники-осветлители).

- •60. Очистка от всплывающих примесей. Нефтеловушки (горизонтальные, многоярусные (тонкослойные), радиальные).

- •61. Гидроциклоны. Напорные и открытые. Факторы, влияющие на эффективность очистки в гидроциклонах.

- •62. Очистка от всплывающих примесей. Фильтрационные установки.

- •63. Очистка от всплывающих примесей. Сетчатые фильтры.

- •65. Очистка от всплывающих примесей. Напорные фильтры.

- •66. Очистка от всплывающих примесей. Многослойные фильтры.

- •67. Очистка от всплывающих примесей. Фильтры «Полимер».

- •68. Введение в мембранные процессы. Определение мембраны.

- •69. Мембранные процессы. Микрофильтрация.

- •70. Способы обеззараживания воды.

- •71 Ультрафильтрация. Обратный осмос. Пьезодиализ. Диализ. Осмос. Электродиализ.

- •72. Проблемы акустического загрязнения окружающей среды

- •73. Источники шума и вибраций в жилых и общественных зданиях. Распространение шума.

- •75. Принципы и методы защиты от шума жилых зданий, территорий застройки. Шумозащитные земные насаждения.

- •Защита от радиоактивного загрязнения биосферы. Методы и системы защиты.

- •Флотация. Флотационные установки.

- •78.Установка электрохимической очистки сточных вод. Электрофильтры.

- •Электрофлотационные установки

- •Установки электрокоагуляции.

- •81.Биологическая очистка сточных вод. Поля фильтрации и орошения. Описание процесса биологической очистки

- •Электроизвлечение металлов. Конструкции электродов.

- •83. Аэробное сбраживание. Аэротенки

- •84. Анаэробное сбраживание. Метантенки.

- •85. Биофильтры.

- •86. Активный ил. Возраст ила. Вспухание.

- •87Методы обработки осадков сточных вод.Основные процессы, применяемые для обработки осадков производственных сточных вод.

- •88Уплотнение осадков. Флотационное уплотнение осадков.

- •89Анаэробное (метановое) сбраживание осадков.

- •Аэробная стабилизация осадков.

- •Кондиционирование осадков.Реагентная и тепловая обработка.

- •Жидкофазное окисление (метод Циммермана) осадков и отходов.Схема установки жидкофазного окисления.

- •Замораживание и оттаивание.

- •Обезвоживание осадков. Сушка осадков на иловых площадках. Фильтрование.Ленточный вакуум-фильтр.

- •Обезвоживание осадков. Фильтрование. Барабанный вакуум-фильтр.

- •Обезвоживание осадков. Фильтрование. Фильтр – пресс фпакм.

- •Т ермическая сушка осадков.

- •98. Метод гетерогенного катализа для обезвреживания отходов.Схемы термокаталитических реакторов.

- •99. Пиролиз отходов. Схема реактора для сухого пиролиза.

- •100. Плазменный метод. Схема плазменного аппарата.

- •101. Огневой метод ликвидации отходов.

- •102. Аппараты огневого обезвреживания и переработки отходов. Слоевые топки.

- •103. Барабанные вращающиеся печи.

- •104. Многоподовые печи для сжигания осадков

- •105. Камерные печи.

- •106. Реакторы с псевдоожиженным слоем для сжигания осадков.

- •107. Радиационные отходы. Их классификация.

- •108. Захоронение радиоактивных отходов в подземных хранилищах и могильнках.

- •109. Сооружение хранилищ радиоактивных отходов.

- •110. Переработка и утилизация твердых бытовых отходов. Норма накопления. Морфологический, фракционный и химический состав тбо.

- •112. Компостирование и брикетирование твердых бытовых отходов.

- •113. Мусоросжигание. Рисайклинг.

- •114. Захоронение тбо. Свалки. Полигоны.

- •115. Основные требования при проектировании полигона.

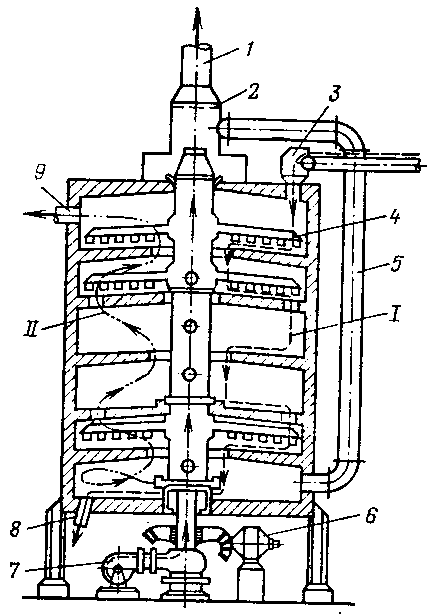

104. Многоподовые печи для сжигания осадков

Печь представляет собой вертикальную цилиндрическую стальную камеру, футерованную огнеупорными материалами и имеющую несколько горизонтальных огнеупорных подов, размещенных друг над другом.К проходящему через всю печь центральному валу над каждым подом прикреплены радиальные мешалки – от двух до четырех на под. Каждая мешалка имеет несколько зубьев или плугов, сгребающих осадок при вращении мешалки. Осадок загружается у периферии верхнего пола, сгребается к центру и опускается во второй под. Здесь он сгребается к отверстиям на периферии, через которые попадает на следующий под. Чередующиеся (центральные и периферийные) отверстия подов и встречное движение восходящего газового потока и опускающегося осадка обеспечивают контакт между горячими дымовыми газами и загружаемым осадком, что способствует полному сжиганию отхода.

В многоподовой печи можно выделить четыре зоны: первая (верхние поды) – зона высушивания, где испаряется большая часть влаги; вторая (средние поды) – зона горения; в третьей зоне происходит дожигание органических веществ в шлаке; четвертая (нижние поды) – зона охлаждения шлака воздухом. Последовательность зон всегда неизменна, но число подов в каждой зоне зависит от качества загружаемого отхода, конструкции печи и условий процесса обезвреживания.

Рис. 1. Схема многоподовой печи для

сжигания осадков сточных вод: 1 – вывод

охлаждающего воздуха; 2 – заслонка; 3 –

ввод сжигаемого осадка; 4 – скребковая

мешалка; 5 – рециркуляционная труба; 6

– привод мешалки; 7 – воздуходувка

подачи охлаждающего воздуха; 8 – выход

золы; 9 – выход отработанных газов; I –

сжигаемый осадок; II – газы.

К недостаткам многоподовых печей следует отнести низкие удельные тепловые и массовые нагрузки топочного объема, приводящие к увеличению габаритов установки; плохой контакт окислителя с частицами осадков (поскольку отработанные газы проходят не через горящий слой отходов, а только над медленно перемешивающимся слоем); наличие вращающихся элементов в зоне высоких температур газов; необходимость применения дорогостоящих жаростойких материалов для изготовления полового вала и скребковых мешалок, подвергающихся воздействию высоких температур и коррозионной среды; необходимость частой замены скребковых зубьев вследствие прогорания их в местах погружения в горящий слой осадков и механической поломки; высокие капитальные и эксплуатационные затраты .

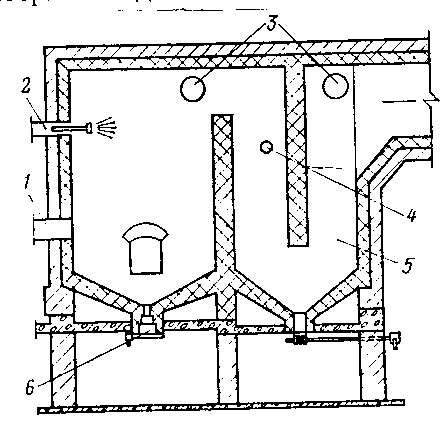

105. Камерные печи.

Простейшим аппаратом для огневого обезвреживания газообразных и жидких отходов является камерная печь (рис. 1), оборудованная горелочными устройствами для сжигания жидкого или газообразного топлива, форсунками для распыливания жидких отходов и соплами для подачи газовых выбросов. Печь представляет собой разделенную двумя перевальными стенками прямоугольную камеру из шамотного кирпича с тепловой изоляцией.

Р ис.

1. Схема камерной печи для огневого

обезвреживания сточных вод: 1 – форсунка

для подачи мазута; 2 – форсунка для

распыливания стоков; 3 – взрывной клапан;

4 – люк для термопары; 5 – камера для

осаждения летучей золы; 6 – затвор для

удаления жидкой золы

ис.

1. Схема камерной печи для огневого

обезвреживания сточных вод: 1 – форсунка

для подачи мазута; 2 – форсунка для

распыливания стоков; 3 – взрывной клапан;

4 – люк для термопары; 5 – камера для

осаждения летучей золы; 6 – затвор для

удаления жидкой золы

Камерные печи без теплообменников для подогрева компонентов горения требуют повышенных расходов топлива. Применение их оправдано только при обезвреживании малых количеств газообразных отходов с высокой концентрацией горючих компонентов. Такие печи дешевы, просты в изготовлении, надежны в эксплуатации.

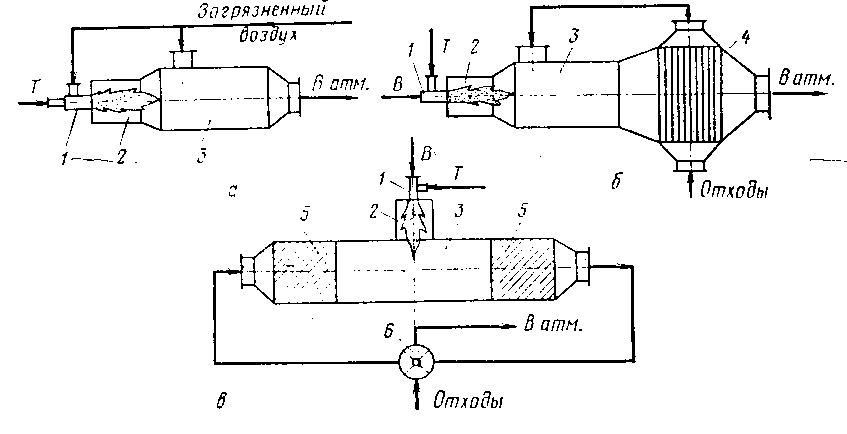

П ри

больших объемах обезвреживаемых

газообразных отходов необходимо

использовать теплоту отводящих газов

для подогрева отходов и дутьевого

воздуха. Для этой цели применяют чаще

всего рекуперативные теплообменники,

в которых передача теплоты происходит

непрерывно через разделительную стенку

(рис. 2, б). С повышением температуры

подогрева газообразных отходов и

дутьевого воздуха сокращается расход

топлива на процесс, но возрастают затраты

на сооружение теплообменников вследствие

увеличения их поверхности нагрева.

Кроме того, с повышением температуры

подогрева сокращается срок службы

теплообменников и для их изготовления

требуются дорогие и дефицитные жаростойкие

стали.

ри

больших объемах обезвреживаемых

газообразных отходов необходимо

использовать теплоту отводящих газов

для подогрева отходов и дутьевого

воздуха. Для этой цели применяют чаще

всего рекуперативные теплообменники,

в которых передача теплоты происходит

непрерывно через разделительную стенку

(рис. 2, б). С повышением температуры

подогрева газообразных отходов и

дутьевого воздуха сокращается расход

топлива на процесс, но возрастают затраты

на сооружение теплообменников вследствие

увеличения их поверхности нагрева.

Кроме того, с повышением температуры

подогрева сокращается срок службы

теплообменников и для их изготовления

требуются дорогие и дефицитные жаростойкие

стали.

Рис.2. Схемы реакторов огневого обезвреживания газообразных отходов: а – без теплообменника; б – с рекуперативным теплообменником; в – с регенеративным теплообменником; 1 – горелочное устройство; 2 – камера сгорания топлива; 3 – камера обезвреживания отходов; 4 – рекуперативный теплообменник; 5 – регенеративный теплообменник; 6 – перекидной клапан; Т – топливо; В – воздух

В качестве регенеративной насадки можно использовать дешевые материалы – дробленые огнеупоры (например, шамот). Развитые поверхности нагрева в насадках обеспечивают более глубокое охлаждение отходящих газов и высокий подогрев отходов, что заметно сокращает расход топлива на процесс обезвреживания (по сравнению с применением рекуперативных теплообменников). Керамические насадки могут надежно работать и при наличии в дымовых газах агрессивных компонентов. Регенеративные насадки способствуют более полному окислению горючих компонентов отхода, особенно, если обладают каталитической активностью.