- •«Системы защиты среды обитания»

- •Классификация и основы применения экобиозащитной техники.

- •Загрязнение окружающей среды. Нежелательные последствия загрязнения окружающей среды. Понятие об эффекте суммации. Триггерность. Синергизм. Устойчивость. Ксенность.

- •Классификация загрязнений окружающей среды. Опасные и вредные факторы среды обитания. Виды экологических нормативов.

- •Стратегия и тактика защиты окружающей среды. Безотходное и малоотходное производство.

- •Основные источники и характеристики загрязнений атмосферы. Загрязнения от природных процессов. Загрязнения антропогенного происхождения.

- •Нормирование атмосферных загрязнений. Классификация источников выделений и выбросов вредных веществ в атмосферу.

- •Стратегия и тактика защиты атмосферы.

- •Классификация пылеулавливающих аппаратов. Очистка газов от взвешенных частиц.

- •Классификация пыли по дисперсности. Характеристика пыли (плотность, кажущаяся и истинная, слипаемость, смачиваемость).

- •Оценка эффективности работы газоочистного аппарата.

- •Движение частиц пыли в неподвижной среде. Движение частиц пыли в прямолинейном потоке газа.

- •Движение частиц пыли в прямолинейном потоке газа

- •Сухие механические газоочистные аппараты (пылеуловители).

- •Пылеосадительные камеры.

- •Инерционные пылеуловители. Радиальные пылеуловители (пылевые мешки).

- •Жалюзийные пылеуловители.

- •Циклоны. Определение гидравлического сопротивления и размера циклона.

- •Батарейные циклоны (мультициклоны).

- •18. Фильтры

- •19. Электрофильтры

- •20. Вихревые пылеуловители (вихревой пылеуловитель впу и вихревой пылеуловитель со встречными закрученными потоками вэп). Вихревой пылеуловитель «Вихрь»

- •21. Ротационные пылеуловители. Вентиляторные пылеуловители

- •22. Мокрая очистка газов. Аппараты для мокрой очистки газов. Достоинства и недостатки

- •23. Пылеулавливающие аппараты с промывкой газа жидкостью

- •24. Форсуночные скрубберы. Устройство и работа

- •25. Процессы тепло- и массообмена в скруббере

- •26. Скрубберы Вентури. Устройство и работа

- •27. Жидкопленочные пылеулавливающие аппараты

- •28. Барботажные пылеуловители. Пылеуловитель пвм

- •29. Пенные пылеулавливающие аппараты

- •30. Обеспыливание воздуха в промышленности

- •31. Сравнение типов различных пылеуловителей

- •32. Абсорбционное оборудование. Выбор абсорбера для очистки газов

- •33. Классификация абсорберов

- •34. Распыливающие (безнасадочные) аппараты. Достоинства и недостатки распыливающих аппаратов

- •Насадочные абсорберы: принцип работы насадочных абсорберов. Перераспределение жидкости между слоями.

- •Насадочные абсорберы. Гидродинамические режимы в насадочных абсорберах. Выбор насадки.

- •Выбор насадки

- •Аппараты физико-химической очистки газа. Абсорбция. Десорбция. Хемосорбция. Физико-химическая сущность процессов.

- •Факторы, воздействующие на скорость абсорбции.

- •Абсорбенты, применяемые для очистки газов.

- •Требования, предъявляемые к абсорбентам.

- •Пленочные абсорберы.

- •Тарельчатые абсорберы. Тарельчатые колонны со сливными устройствами.

- •Гидродинамические режимы работы тарелок.

- •Колонны с тарелками без сливных устройств. Типы провальных тарелок и гидродинамическое режимы работы провальных тарелок.

- •Адсорбционная очистка газа. Адсорбция. Физико-химическая сущность процесса.

- •Характеристика адсорбентов и их виды.

- •Десорбция.

- •Устройство адсорберов адсорбционных установок. Адсорберы с неподвижным слоем поглотителя.

- •Устройство адсорберов адсорбционных установок. Адсорберы с движущимся зернистым адсорбентом.

- •Устройство адсорберов адсорбционных установок. Адсорберы с кипящим (пседоожиженным) слоем адсорбента.

- •Системы очистки от основных паро- и газообразных выбросов. Туманоуловители.

- •Стратегия и тактика защиты гидросферы.

- •Виды и классификация загрязнителей. Классификация сточных вод.

- •Задачи и направления защиты гидросферы.

- •Процессы и аппараты для механической очистки сточных вод. Усреднители.

- •Процессы и аппараты для механической очистки сточных вод. Решетки.

- •58. Сооружения и аппараты для осаждения примесей из сточных вод. Песколовки (горизонтальные, тангенциальные, аэрируемые).

- •59. Сооружения и аппараты для осаждения примесей из сточных вод. Отстойники (горизонтальные, радиальные, вертикальные, тонкослойные, двухъярусные отстойники, отстойники-осветлители).

- •60. Очистка от всплывающих примесей. Нефтеловушки (горизонтальные, многоярусные (тонкослойные), радиальные).

- •61. Гидроциклоны. Напорные и открытые. Факторы, влияющие на эффективность очистки в гидроциклонах.

- •62. Очистка от всплывающих примесей. Фильтрационные установки.

- •63. Очистка от всплывающих примесей. Сетчатые фильтры.

- •65. Очистка от всплывающих примесей. Напорные фильтры.

- •66. Очистка от всплывающих примесей. Многослойные фильтры.

- •67. Очистка от всплывающих примесей. Фильтры «Полимер».

- •68. Введение в мембранные процессы. Определение мембраны.

- •69. Мембранные процессы. Микрофильтрация.

- •70. Способы обеззараживания воды.

- •71 Ультрафильтрация. Обратный осмос. Пьезодиализ. Диализ. Осмос. Электродиализ.

- •72. Проблемы акустического загрязнения окружающей среды

- •73. Источники шума и вибраций в жилых и общественных зданиях. Распространение шума.

- •75. Принципы и методы защиты от шума жилых зданий, территорий застройки. Шумозащитные земные насаждения.

- •Защита от радиоактивного загрязнения биосферы. Методы и системы защиты.

- •Флотация. Флотационные установки.

- •78.Установка электрохимической очистки сточных вод. Электрофильтры.

- •Электрофлотационные установки

- •Установки электрокоагуляции.

- •81.Биологическая очистка сточных вод. Поля фильтрации и орошения. Описание процесса биологической очистки

- •Электроизвлечение металлов. Конструкции электродов.

- •83. Аэробное сбраживание. Аэротенки

- •84. Анаэробное сбраживание. Метантенки.

- •85. Биофильтры.

- •86. Активный ил. Возраст ила. Вспухание.

- •87Методы обработки осадков сточных вод.Основные процессы, применяемые для обработки осадков производственных сточных вод.

- •88Уплотнение осадков. Флотационное уплотнение осадков.

- •89Анаэробное (метановое) сбраживание осадков.

- •Аэробная стабилизация осадков.

- •Кондиционирование осадков.Реагентная и тепловая обработка.

- •Жидкофазное окисление (метод Циммермана) осадков и отходов.Схема установки жидкофазного окисления.

- •Замораживание и оттаивание.

- •Обезвоживание осадков. Сушка осадков на иловых площадках. Фильтрование.Ленточный вакуум-фильтр.

- •Обезвоживание осадков. Фильтрование. Барабанный вакуум-фильтр.

- •Обезвоживание осадков. Фильтрование. Фильтр – пресс фпакм.

- •Т ермическая сушка осадков.

- •98. Метод гетерогенного катализа для обезвреживания отходов.Схемы термокаталитических реакторов.

- •99. Пиролиз отходов. Схема реактора для сухого пиролиза.

- •100. Плазменный метод. Схема плазменного аппарата.

- •101. Огневой метод ликвидации отходов.

- •102. Аппараты огневого обезвреживания и переработки отходов. Слоевые топки.

- •103. Барабанные вращающиеся печи.

- •104. Многоподовые печи для сжигания осадков

- •105. Камерные печи.

- •106. Реакторы с псевдоожиженным слоем для сжигания осадков.

- •107. Радиационные отходы. Их классификация.

- •108. Захоронение радиоактивных отходов в подземных хранилищах и могильнках.

- •109. Сооружение хранилищ радиоактивных отходов.

- •110. Переработка и утилизация твердых бытовых отходов. Норма накопления. Морфологический, фракционный и химический состав тбо.

- •112. Компостирование и брикетирование твердых бытовых отходов.

- •113. Мусоросжигание. Рисайклинг.

- •114. Захоронение тбо. Свалки. Полигоны.

- •115. Основные требования при проектировании полигона.

84. Анаэробное сбраживание. Метантенки.

Анаэробное сбраживание – это процесс разложения органических веществ до конечных продуктов, в основном метана и углекислого газа, в результате жизнедеятельности сложного комплекса микроорганизмов в анаэробных условиях. При проведении этого процесса в оптимальных условиях указанные газы образуются в количестве 90 – 95% от биологически распавшегося органического вещества. Остальные 5 – 10% расходуется на воспроизводство бактериальных клеток. Рассматриваемый процесс применяют для обработки сырых осадков из первичных отстойников, избыточного активного ила или для их смеси.

Анаэробное сбраживание осадков – очень сложный биохимический процесс, зависящий от многих физических (температура, концентрация сухого вещества, степень перемешивания, нагрузки по беззольному веществу, длительность сбраживания) и химических (рН, щелочность, концентрация летучих кислот, элементов питания и токсичных веществ) факторов.

Смесь метана и диоксида углерода называется биогазом. Теплота его сгорания составляет 18 – 24 МДж/м3, а чистого метана – 37,3 МДж/м3.

Согласно современным представлениям, анаэробное метановое сбраживание включает четыре взаимосвязанные стадии:

стадия ферментативного гидролиза нерастворимых сложных органических веществ с образованием более простых растворимых веществ;

стадия кислотообразования с выделением короткоцепочных летучих жирных кислот (ЛЖК), аминокислот, спиртов, а также водорода и углекислого газа (кислотогенная стадия);

ацетоногенная стадия превращения ЛЖК, аминокислот и спиртов в уксусную кислоту, диссоциирующую на анион ацетата и катион водорода;

метаногенная стадия – образование метана из уксусной кислоты, а также в результате реакции восстановления водородом углекислого газа.

Иногда первые две стадии объединяются в одну, и процесс рассматривается как трехстадийный.

Процесс гидролиза осуществляется с участием биологических катализаторов (экзоферментов), которые выделяются в среду бактериями. В результате этого процесса твердые нерастворимые соединения переходят в растворенное состояние. Скорость гидролиза зависит от природы органических веществ и условий его проведения. Часто общая скорость процесса лимитируется скоростью гидролиза.

Ацетоногенная стадия осуществляется двумя группами ацетоногенных бактерий. Первая образует ацетат с выделением водорода из растворимых продуктов. Ниже приводятся в качестве примера химические уравнения образования уксусной кислоты из пропионовой и масляной кислот:

СН3СН2СООН + 2Н2О ® СН3СООН +СО2 + 3Н2 (8)

СН3СН2СН2СООН + 2Н2О ® 2СН3СООН + 2Н2 (9)

Вторая группа ацетоногенных бактерий приводит к образованию уксусной кислоты путем использования водорода для восстановления СО2:

4Н2 + 2СО2 ® СН3СООН + 2Н2О (10)

Микробиология этой стадии брожения требует дальнейшего изучения.

На четвертой (метагенной стадии) метановые бактерии образуют метан двумя путями – путем расщепления ацетата и восстановлением углекислоты водородом:

СН3СООН ® СН4 + СО2 (11)

СО2 + 3Н2 ® СН4 + Н2О (12)

Первым путем образуется 72% метана, а вторым – 28%.

Технологические схемы анаэробного сбраживания осадков

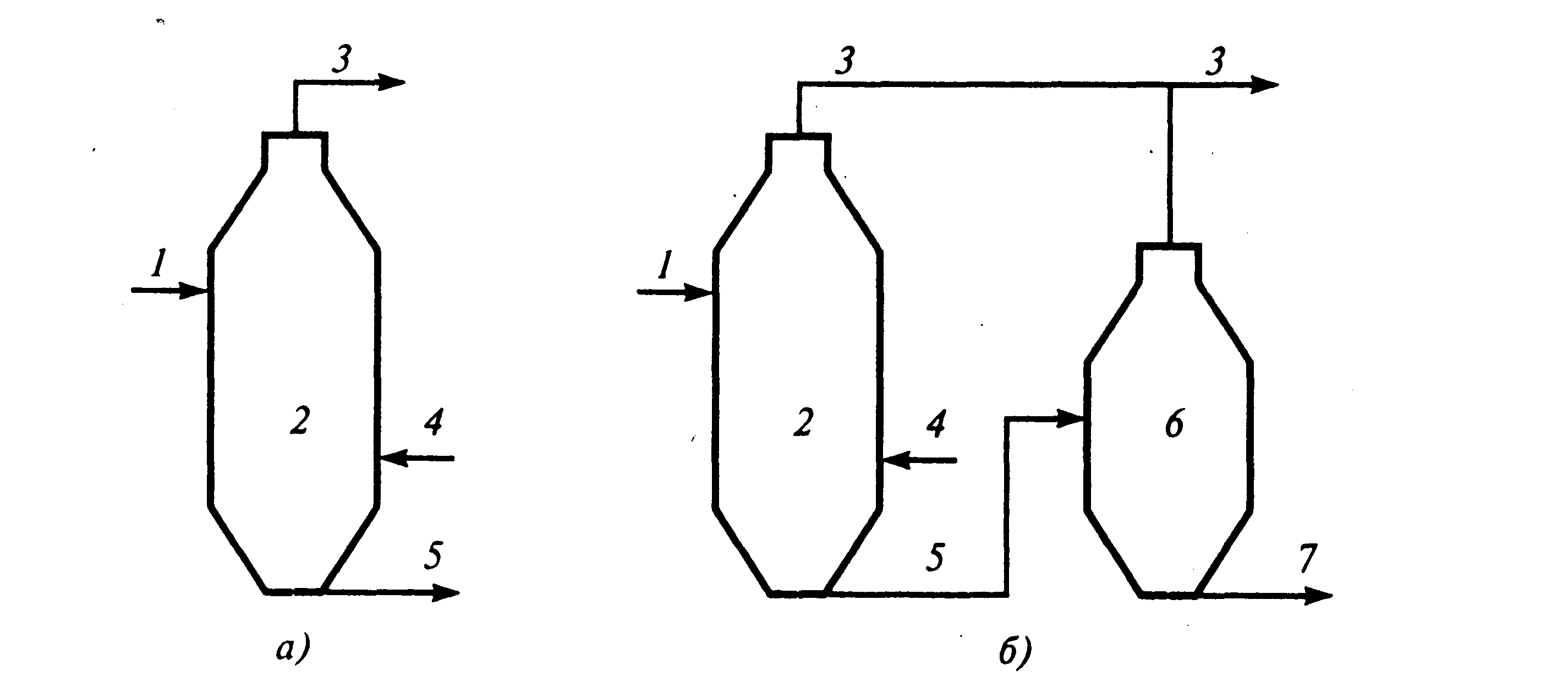

Различают две принципиальные технологические схемы анаэробного сбраживания – одноступенчатое и двухступенчатое (многоступенчатое). Эти схемы представлены на рис. 5.

Рис. 5. Принципиальные схемы анаэробного сбраживания:

а – одноступенчатое сбраживание; б – двухступенчатое сбраживание; 1 – загрузка осадка; 2 – метатенк I ступени; 3 – биогаз; 4 – теплоноситель; 5 – выгрузка осадка из метатенка I ступени; 6 – метатенк II ступени; 7 – выгрузка сброженного осадка

Продолжительность процесса сбраживания в одноступенчатых метатенках достигает 30 – 50 сут, а нагрузка по беззольному веществу составляет 0,7 – 1,3 кг/м3. Эти устройства эксплуатируются практически без перемешивания и с небольшим подогревом. Для них характерен довольно глубокий распад органического вещества, загружаемого осадка (до 50%), хорошее расслоение осадка и его уплотнение в нижней части резервуара. Кроме того, в одноступенчатых метатенках появляется возможность отделения иловой воды и уменьшаются объемы сброженных осадков. Обычные одноступенчатые метатенки представляют собой низконагруженные системы, поэтому их изготовляют в виде емкостей большого объема, что приводит к высоким строительным затратам. Для устранения этого недостатка используют высоконагруженные метатенки, в которых интенсификация процесса сбраживания достигается за счет хорошего подогрева осадка, создания систем непрерывного перемешивания для равномерного распределения осадка и улучшения контактов микроорганизмов со сбраживаемым субстратом и перехода на непрерывную загрузку (или сокращаются интервалы между загрузками). Обычно время обработки осадков в таких метатенках лежит в пределах 15 – 20 сут, однако в ряде случаев продолжительность обработки осадков возможно снизить до 4 – 7 сут. Следует, однако, отметить, что в высоконагруженных метатенках не происходит расслоения осадка и отделения иловой воды, в связи с чем технологическая схема предусматривает применение метатенка II ступени, т.е. переход на двухступенчатое сбраживание. В отечественной практике в технологическую схему обработки осадков обычно последовательно включают 2, 3 или 4 метатенка в зависимости от требуемой производительности (табл. 6). Принятые в отечественной практике обработки осадков технологические схемы, включающие высоконагруженные метатенки, предусматривают равномерную загрузку осадка во все резервуары метатенков по напорному трубопроводу. Одновременно с загрузкой исходного осадка под гидростатическим давлением происходит выгрузка из метатенка сброженного осадка. Подогрев и горизонтальное перемешивание осадка в метатенке осуществляют острым паром, а вертикальное перемешивание – центробежными насосами. Образующийся биогаз рекомендуется направлять в котельные очистных сооружений для сжигания в качестве топлива.

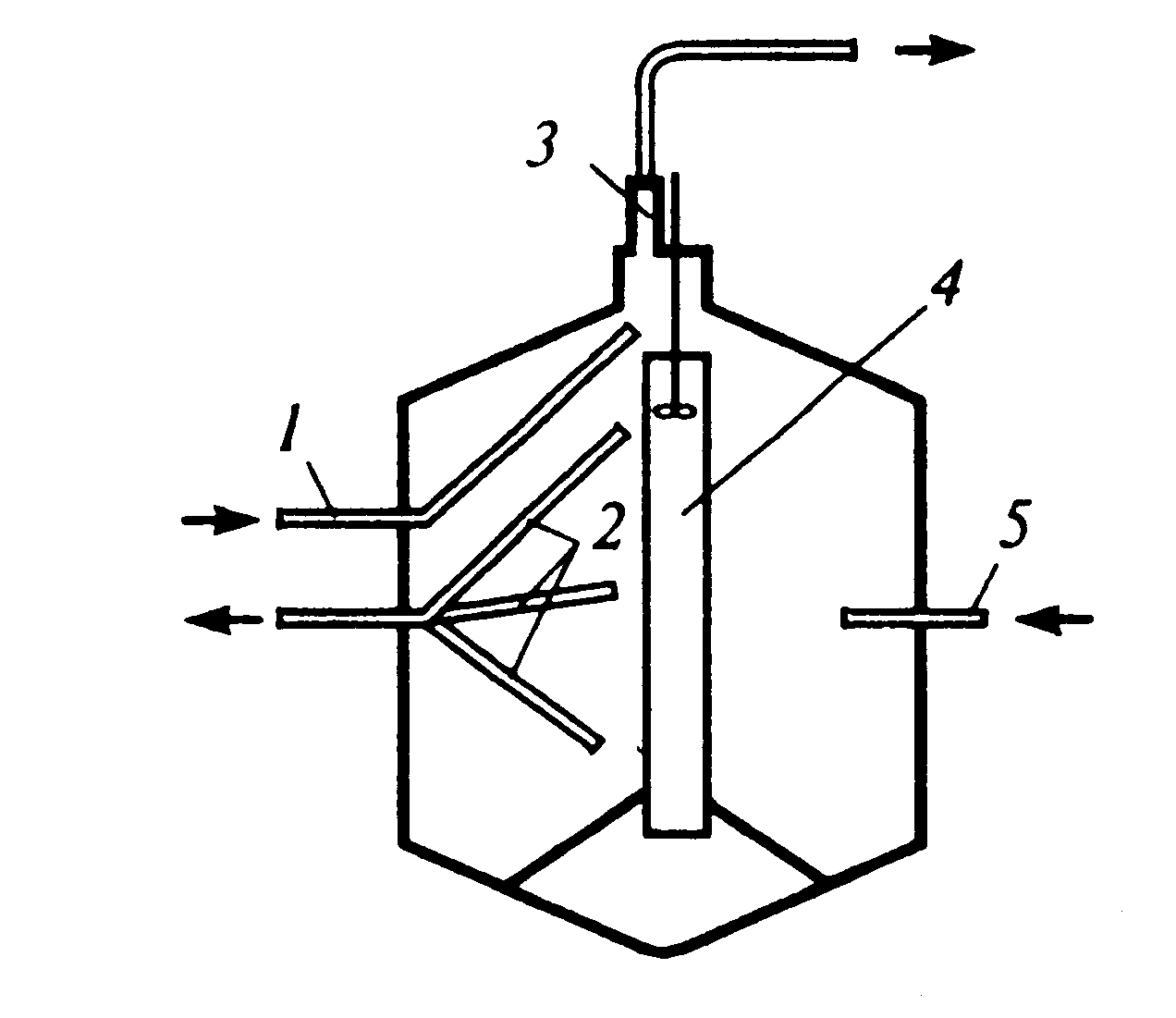

Рис.

6. Схема метатенка: 1 – трубопровод для

подачи осадка в метатенк; 2 – трубопроводы

для выпуска сброженного осадка; 3 –

устройство для выпуска газа из метатенка;

4 – устройство с мешалкой для перемешивания

бродящей массы осадка; 5 – трубопровод

для подвода теплоносителя. Конструктивно

метатенки обычно представляют

железобетонные или стальные вертикальные

резервуары цилиндрической формы с

жестким перекрытием и коническим или

плоским днищем.

Рис.

6. Схема метатенка: 1 – трубопровод для

подачи осадка в метатенк; 2 – трубопроводы

для выпуска сброженного осадка; 3 –

устройство для выпуска газа из метатенка;

4 – устройство с мешалкой для перемешивания

бродящей массы осадка; 5 – трубопровод

для подвода теплоносителя. Конструктивно

метатенки обычно представляют

железобетонные или стальные вертикальные

резервуары цилиндрической формы с

жестким перекрытием и коническим или

плоским днищем.