- •«Системы защиты среды обитания»

- •Классификация и основы применения экобиозащитной техники.

- •Загрязнение окружающей среды. Нежелательные последствия загрязнения окружающей среды. Понятие об эффекте суммации. Триггерность. Синергизм. Устойчивость. Ксенность.

- •Классификация загрязнений окружающей среды. Опасные и вредные факторы среды обитания. Виды экологических нормативов.

- •Стратегия и тактика защиты окружающей среды. Безотходное и малоотходное производство.

- •Основные источники и характеристики загрязнений атмосферы. Загрязнения от природных процессов. Загрязнения антропогенного происхождения.

- •Нормирование атмосферных загрязнений. Классификация источников выделений и выбросов вредных веществ в атмосферу.

- •Стратегия и тактика защиты атмосферы.

- •Классификация пылеулавливающих аппаратов. Очистка газов от взвешенных частиц.

- •Классификация пыли по дисперсности. Характеристика пыли (плотность, кажущаяся и истинная, слипаемость, смачиваемость).

- •Оценка эффективности работы газоочистного аппарата.

- •Движение частиц пыли в неподвижной среде. Движение частиц пыли в прямолинейном потоке газа.

- •Движение частиц пыли в прямолинейном потоке газа

- •Сухие механические газоочистные аппараты (пылеуловители).

- •Пылеосадительные камеры.

- •Инерционные пылеуловители. Радиальные пылеуловители (пылевые мешки).

- •Жалюзийные пылеуловители.

- •Циклоны. Определение гидравлического сопротивления и размера циклона.

- •Батарейные циклоны (мультициклоны).

- •18. Фильтры

- •19. Электрофильтры

- •20. Вихревые пылеуловители (вихревой пылеуловитель впу и вихревой пылеуловитель со встречными закрученными потоками вэп). Вихревой пылеуловитель «Вихрь»

- •21. Ротационные пылеуловители. Вентиляторные пылеуловители

- •22. Мокрая очистка газов. Аппараты для мокрой очистки газов. Достоинства и недостатки

- •23. Пылеулавливающие аппараты с промывкой газа жидкостью

- •24. Форсуночные скрубберы. Устройство и работа

- •25. Процессы тепло- и массообмена в скруббере

- •26. Скрубберы Вентури. Устройство и работа

- •27. Жидкопленочные пылеулавливающие аппараты

- •28. Барботажные пылеуловители. Пылеуловитель пвм

- •29. Пенные пылеулавливающие аппараты

- •30. Обеспыливание воздуха в промышленности

- •31. Сравнение типов различных пылеуловителей

- •32. Абсорбционное оборудование. Выбор абсорбера для очистки газов

- •33. Классификация абсорберов

- •34. Распыливающие (безнасадочные) аппараты. Достоинства и недостатки распыливающих аппаратов

- •Насадочные абсорберы: принцип работы насадочных абсорберов. Перераспределение жидкости между слоями.

- •Насадочные абсорберы. Гидродинамические режимы в насадочных абсорберах. Выбор насадки.

- •Выбор насадки

- •Аппараты физико-химической очистки газа. Абсорбция. Десорбция. Хемосорбция. Физико-химическая сущность процессов.

- •Факторы, воздействующие на скорость абсорбции.

- •Абсорбенты, применяемые для очистки газов.

- •Требования, предъявляемые к абсорбентам.

- •Пленочные абсорберы.

- •Тарельчатые абсорберы. Тарельчатые колонны со сливными устройствами.

- •Гидродинамические режимы работы тарелок.

- •Колонны с тарелками без сливных устройств. Типы провальных тарелок и гидродинамическое режимы работы провальных тарелок.

- •Адсорбционная очистка газа. Адсорбция. Физико-химическая сущность процесса.

- •Характеристика адсорбентов и их виды.

- •Десорбция.

- •Устройство адсорберов адсорбционных установок. Адсорберы с неподвижным слоем поглотителя.

- •Устройство адсорберов адсорбционных установок. Адсорберы с движущимся зернистым адсорбентом.

- •Устройство адсорберов адсорбционных установок. Адсорберы с кипящим (пседоожиженным) слоем адсорбента.

- •Системы очистки от основных паро- и газообразных выбросов. Туманоуловители.

- •Стратегия и тактика защиты гидросферы.

- •Виды и классификация загрязнителей. Классификация сточных вод.

- •Задачи и направления защиты гидросферы.

- •Процессы и аппараты для механической очистки сточных вод. Усреднители.

- •Процессы и аппараты для механической очистки сточных вод. Решетки.

- •58. Сооружения и аппараты для осаждения примесей из сточных вод. Песколовки (горизонтальные, тангенциальные, аэрируемые).

- •59. Сооружения и аппараты для осаждения примесей из сточных вод. Отстойники (горизонтальные, радиальные, вертикальные, тонкослойные, двухъярусные отстойники, отстойники-осветлители).

- •60. Очистка от всплывающих примесей. Нефтеловушки (горизонтальные, многоярусные (тонкослойные), радиальные).

- •61. Гидроциклоны. Напорные и открытые. Факторы, влияющие на эффективность очистки в гидроциклонах.

- •62. Очистка от всплывающих примесей. Фильтрационные установки.

- •63. Очистка от всплывающих примесей. Сетчатые фильтры.

- •65. Очистка от всплывающих примесей. Напорные фильтры.

- •66. Очистка от всплывающих примесей. Многослойные фильтры.

- •67. Очистка от всплывающих примесей. Фильтры «Полимер».

- •68. Введение в мембранные процессы. Определение мембраны.

- •69. Мембранные процессы. Микрофильтрация.

- •70. Способы обеззараживания воды.

- •71 Ультрафильтрация. Обратный осмос. Пьезодиализ. Диализ. Осмос. Электродиализ.

- •72. Проблемы акустического загрязнения окружающей среды

- •73. Источники шума и вибраций в жилых и общественных зданиях. Распространение шума.

- •75. Принципы и методы защиты от шума жилых зданий, территорий застройки. Шумозащитные земные насаждения.

- •Защита от радиоактивного загрязнения биосферы. Методы и системы защиты.

- •Флотация. Флотационные установки.

- •78.Установка электрохимической очистки сточных вод. Электрофильтры.

- •Электрофлотационные установки

- •Установки электрокоагуляции.

- •81.Биологическая очистка сточных вод. Поля фильтрации и орошения. Описание процесса биологической очистки

- •Электроизвлечение металлов. Конструкции электродов.

- •83. Аэробное сбраживание. Аэротенки

- •84. Анаэробное сбраживание. Метантенки.

- •85. Биофильтры.

- •86. Активный ил. Возраст ила. Вспухание.

- •87Методы обработки осадков сточных вод.Основные процессы, применяемые для обработки осадков производственных сточных вод.

- •88Уплотнение осадков. Флотационное уплотнение осадков.

- •89Анаэробное (метановое) сбраживание осадков.

- •Аэробная стабилизация осадков.

- •Кондиционирование осадков.Реагентная и тепловая обработка.

- •Жидкофазное окисление (метод Циммермана) осадков и отходов.Схема установки жидкофазного окисления.

- •Замораживание и оттаивание.

- •Обезвоживание осадков. Сушка осадков на иловых площадках. Фильтрование.Ленточный вакуум-фильтр.

- •Обезвоживание осадков. Фильтрование. Барабанный вакуум-фильтр.

- •Обезвоживание осадков. Фильтрование. Фильтр – пресс фпакм.

- •Т ермическая сушка осадков.

- •98. Метод гетерогенного катализа для обезвреживания отходов.Схемы термокаталитических реакторов.

- •99. Пиролиз отходов. Схема реактора для сухого пиролиза.

- •100. Плазменный метод. Схема плазменного аппарата.

- •101. Огневой метод ликвидации отходов.

- •102. Аппараты огневого обезвреживания и переработки отходов. Слоевые топки.

- •103. Барабанные вращающиеся печи.

- •104. Многоподовые печи для сжигания осадков

- •105. Камерные печи.

- •106. Реакторы с псевдоожиженным слоем для сжигания осадков.

- •107. Радиационные отходы. Их классификация.

- •108. Захоронение радиоактивных отходов в подземных хранилищах и могильнках.

- •109. Сооружение хранилищ радиоактивных отходов.

- •110. Переработка и утилизация твердых бытовых отходов. Норма накопления. Морфологический, фракционный и химический состав тбо.

- •112. Компостирование и брикетирование твердых бытовых отходов.

- •113. Мусоросжигание. Рисайклинг.

- •114. Захоронение тбо. Свалки. Полигоны.

- •115. Основные требования при проектировании полигона.

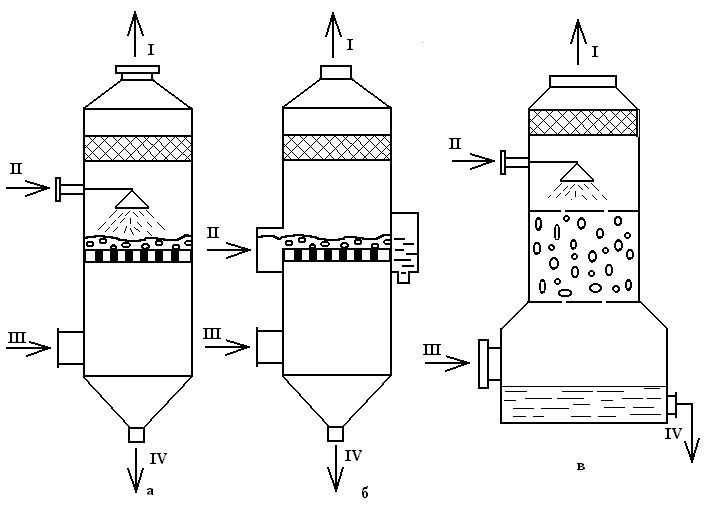

29. Пенные пылеулавливающие аппараты

Р ис.

4.1. Пенные аппараты:

ис.

4.1. Пенные аппараты:

а - с провальной решеткой;

б - с переливной решеткой;

в – с псевдоожиженной шаровой насадкой;

I – очищенный газ; II – жидкость; III – запыленный газ; IV – шлам.

На рис. 4.1 показаны пенные пылеуловители с провальной и переливной решетками. В пенных аппаратах очищаемый газ движет пену, которая формируется на решетке, куда поступает при продувке ее снизу воздухом или при ударе тока о поверхность жидкости. Эти аппараты достаточно эффективны. Они представляют собой вертикальный аппарат круглого или прямоугольного, внутри которого расположены перфорированные решетки. Очищаемый газ поступает к решеткам, интенсивно перемешивается с жидкостью в слое пены, после чего он смачивается и пыль выделяется.

В аппаратах с переливными решетками допустимы значительные колебания нагрузки по газу и жидкости и расходуется примерно в 3 раза меньше жидкости, чем в аппаратах с провальными решетками. Однако решетки провального типа меньше забиваются пылью, поскольку стекающая в отверстия жидкость смывает осадок с решетки. При скорости газа более 1,0 – 1,5 м/с из пенных аппаратов возможен сильный унос капель воды. Поэтому над слоем пены в аппарате должен быть установлен каплеуловитель.

Для интенсификации массо- и теплообменных процессов в последние годы получил распространение аппарат, в котором подвижной насадкой служат полые и сплошные шары из полиэтилена, полистирола и других пластических масс. Схема аппарата приведена на рис. 4.1,в. В корпусе аппарата между нижней опорно-распределительной решеткой и верхней ограничительной уложен слой насадки.

При гидравлическом сопротивлении от 1,5 до 2 кПа в аппарате с псевдоожиженной шаровой насадкой улавливается до 99% частиц размером от 2 мкм и более.

30. Обеспыливание воздуха в промышленности

Общая теория процессов обеспыливания

Источником загрязнения атмосферы называется технологический агрегат (аппарат), выделяющий в атмосферу вредные вещества.

Выбросы вредных веществ в атмосферу подразделяются на организованные и неорганизованные. Организованными выбросами называются выбросы, отводимые от мест их образования системой газоходов или воздуховодов; неорганизованными – выбросы, возникающие в результате негерметичности технологического оборудования, транспортных устройств, резервуаров и т.д., и не имеющие систем газоотводов.

Промышленные газовые выбросы обычно представляют собой сложные дисперсные системы (аэрозоли), в которых сплошная среда является смесью различных газов, а взвешенные твердые или жидкие частицы имеют различные размеры и сложный химический состав.

Частицы механической пыли имеют размер от нескольких микрометров до нескольких десятков микрометров. Частицы аэрозоли имеют размеры десятых и даже сотых долей микрометра.

Очистка газа – отделение от газа или перевод в безвредное состояние загрязняющего вещества, выбрасываемого промышленным источником.

При выборе метода очистки учитывают вид загрязнений, их химические и физико-химические свойства, характер производства, возможность использования имеющихся в производстве веществ в качестве поглотителей для газа, целесообразность утилизации отделенных примесей, затраты на очистку.

Газоочистным аппаратом называется элемент газоочистной установки, в котором осуществляется определенный избирательный процесс улавливания твердых, жидких или газообразных вредных веществ, содержащихся в отходящих газах или вентиляционном воздухе.

Аппараты очистки промышленных газов от взвешенных в них частиц могут быть объединены в основные группы:

1) аппараты сухой инерционной очистки газов от пыли (пылеосадительные камеры, жалюзийные и инерционные пылеуловители, циклоны одиночные, групповые и батарейные, дымососы-пылеуловители и др.);

2) аппараты мокрой очистки газов от пыли, а в отдельных случаях от жидких и газообразных примесей (полые и насадочные скрубберы, барботажные и пенные аппараты, турбулентные газопромыватели, аппараты эжекционного и центробежного действия);

3) аппараты для очистки газов от пыли (в отдельных случаях – от тумана) методом фильтрации (тканевые, зернистые и волокнистые фильтры и др.);

4) аппараты электрической очистки газов от пыли и тумана (электрофильтры мокрые и сухие различных типов);

5) аппараты химических методов очистки газов от газообразных примесей (адсорберы, абсорберы и т.п.);

6) аппараты термической и термокаталитической очистки газов от газообразных примесей (печи сжигания, каталитические реакторы и др.).

На практике для достижения требуемой степени очистки газов применяются двухступенчатые и многоступенчатые установки, включающие аппараты одного и того же или разных типов.

Сооружение, предназначенное для улавливания из отходящих газов или вентиляционного воздуха содержащихся в них вредных примесей с целью предотвращения загрязнения атмосферы и состоящее из одного или нескольких газоочистных аппаратов, вспомогательного оборудования и коммуникаций, называется газоочистной установкой.

Газоочистные установки, как правило, устанавливаются в конце технологического процесса.

Газоочистные установки, предназначенные для очистки газов от примесей, мешающих проведению определенной стадии технологического цикла производственного процесса и размещенные между соответствующими ступенями этого цикла, называются технологическими газоочистными установками.

В процессе пылеулавливания необходимо знание физико-химических характеристик пылей и туманов, а именно: дисперсный состав, плотность, адгезионные свойства, смачиваеммость, электрическая заряженность частиц, удельное сопротивление слоев частиц и др.

Для правильного выбора пылеулавливающего аппарата необходимы сведения о дисперсном составе пылей и туманов.

По дисперсности пыли классифицируются на 5 групп:

I – очень крупнодисперсная пыль, d50 140 мкм;

II – крупнодисперсная пыль d50 = 40 – 140 мкм;

III – среднедисперсная пыль, d50 = 10 – 40 мкм;

IV – мелкодисперсная пыль, d50 = 1…10 мкм;

V – очень мелкодисперсная пыль, d50 1 мкм.

При сравнении пылеуловителей различных типов, кроме общей и фракционной эффективности очистки, используют понятие «медианной d50 тонкости очистки», которая определяется размерами частиц, для которых эффективность осаждения в пылеуловителе составляет 0,50.

Важной характеристикой пылеуловителей является гидравлическое сопротивление (), которое определяется как разность давлений газового потока на входе (Рвх) и на выходе (Рвых) из аппарата.

Величину гидравлического сопротивления находят экспериментально или рассчитывают по формуле

= вх - вых = w2/2,

где и w – плотность и скорость газа в расчетном сечении аппарата, соответственно;

– коэффициент гидравлического сопротивления.

Если в процессе очистки газа, гидравлическое сопротивление изменяется (обычно увеличивается), то необходимо регламентировать (нач) и конечное (кон) значения. При достижении равенства = кон процесс очистки необходимо прекратить и провести очистку пылеулавливающего аппарата. Особенно важное значение это имеет для фильтров.

К общим параметрам пылеуловителей относится производительность по очищаемому газу и энергоемкость, определяемую величиной затрат энергии на очистку 1000 м3 газа.

Смачиваемость частиц жидкостью (водой) влияет на работу мокрых пылеуловителей, а электрическая заряженность частиц – на их поведение в пылеуловителях и газоходах.

Химическая активность частицы пыли может вызывать коррозию газоочистного аппарата.

Плотность. Различают истинную и кажущуюся плотность частиц пыли, а также насыщенную плотность слоя пыли.

Кажущаяся плотность частицы – это отношение ее массы к объему. Для сплошных (непористых) частиц значение кажущейся плотности численно совпадает с истинной плотностью.

Насыпная плотность слоя пыли равна отношению массы слоя к его объему и зависит не только от пористости частиц пыли, но и от процесса формирования пылевого слоя. Насыпная плотность слежавшейся пыли примерно в 1,2 – 1,5 раза больше, чем у свеженасыпанной. Насыпная плотность слоя определяет объем пыли в бункерах.

Склонность частиц к слипаемости определяется ее адгезионными свойствами. Чем выше слипаемость пыли, тем больше вероятность забивания отдельных элементов пылеуловителя и налипания пыли на газоходах. Чем меньше пыль, тем выше ее слипаемость.

Все пыли IV и V групп дисперсности относятся к слипающимся пылям, а пыли I группы – к слабослипающимся.

Слипаемость пыли значительно возрастает при ее увлажнении.

Необходимо знание химического состава пылей для прогноза условий работы и эффективности газоочистного аппарата в связи с химическими реакциями, которые могут в нем происходить (коррозийная способность, смачиваемость и т.д.). В случае электрофильтров необходимо учитывать влияние естественных электрических зарядов пыли.

Ч аще всего эффективность пылеулавливающего аппарата любого типа (к.п.д. аппарата) определяется следующей зависимостью:

где V1 и V2 – объем газа на входе в газоочистительный аппарат и выходе из него (при нормальных условиях), м3;

х1 и х2 - концентрация пыли (тумана) в запыленном и очищенном газе (при нормальных условиях), г/м3.

Э ффективность очистки для частиц пыли различных размеров неодинакова. В большинстве случаев лучше улавливается более крупная пыль и кривая парциальных коэффициентов очистки, построенная для условий, при которых проводилось испытание, имеет вид, показанный на рис. 1. Под фракционным коэффициентом очистки i понимают массовую долю данной фракции, осаждаемую в пылеулавливающем аппарате.

Зная фракционный состав пыли и фракционные коэффициенты очистки пылеулавливающего аппарата (приведенные к условиям его работы), можно определить общий коэффициент очистки аппарата из выражения

К оэффициент очистки в значительной степени зависит от свойств пыли и параметров газового потока.

Для оценки эффективности процесса очистки также используют коэффициент проскока (Кпр) частиц через пылеуловитель

Кпр = 1 - (3)

При последовательном соединении нескольких пылеулавливающих аппаратов коэффициенты проскока через первый, второй и третий аппараты будут соответственно равны:

Следовательно, общий коэффициент очистки трех последовательно включенных аппаратов будет равен:

В этом случае следует учитывать изменение фракционного состава пыли при переходе от аппарата к аппарату, что можно сделать по формуле

г де Ф1вх и Ф1вых – содержание данной фракции на входе в первый аппарат и на выходе из него, %;

фр- фракционный коэффициент очистки данной фракции в первом аппарате;

1 - общий коэффициент очистки первого аппарата.

О статочную запыленность газа легко найти по начальной запыленности и коэффициенту проскока:

Зная Х2, можно подсчитать количество пыли, выбрасываемой в атмосферу, которое является исходной величиной для расчета приземных концентраций пыли.